FGH96合金粉末的俄歇分析及预热处理

刘建涛,张义文

(钢铁研究总院 高温材料研究所,北京 100081)

FGH96合金粉末的俄歇分析及预热处理

刘建涛,张义文

(钢铁研究总院 高温材料研究所,北京 100081)

针对等离子旋转电极工艺制备的FGH96合金粉末,采用俄歇电子能谱对合金粉末的颗粒表面进行成分分析,并利用透射电镜对预热处理后粉末中的碳化物演变进行研究。结果表明:FGH96合金粉末的颗粒表面明显存在O、C和Ti元素的偏聚,原始合金粉末的颗粒表面由O和C 原子吸附层和富含Ti元素的碳−氧化物层组成;经过预热处理,颗粒中形成于快速凝固过程中的MC′亚稳碳化物转变成稳定的MC碳化物,并析出M23C6碳化物,明显改善了颗粒内碳化物的稳定性和分布状态。

FGH96合金粉末;俄歇分析;预热处理;碳化物

等离子旋转电极雾化工艺(Plasma rotating electrode process, PREP)是制备高温合金粉末的重要工艺。在PREP雾化制备粉末过程中,等离子弧连续熔化高速旋转的电极棒料,高速旋转棒料端面区域被熔化的液滴在离心力的作用下飞出,在冷却介质(氦气和氩气的混合气体)中快速凝固成细小的球形粉末。PREP工艺制备的粉末具有空心粉少、纯净度高、球形度好、气体含量低等优点,采用该工艺制备的粉末高温合金已经获得了广泛的应用[1−4]。

原始颗粒边界(Prior particle boundary, PPB)是粉末高温合金的主要缺陷之一,它是在粉末制备阶段和热等静压(Hot isostatic pressing, HIP)过程中形成的。制粉期间,粉末在冷却过程中会出现不同程度的元素偏析,同时还会生成一定数量的氧化物质点;热等静压期间,快速凝固粉末中的亚稳相组织向稳态转变,粉末表面富集的元素会形成稳定的第二相,表面存在的氧化物质点一般会加速这一过程的进行,在颗粒边界处迅速析出大量第二相,严重时可形成一层连续网膜,勾勒出了颗粒的边界,最终使合金锭坯中保留原始的颗粒形貌,表现为原始颗粒边界(PPB)。PPB阻碍了颗粒间的扩散和冶金结合,并且一旦形成就很难在随后的热处理过程中消除。严重的PPB会显著降低合金的塑性和疲劳寿命,甚至造成制件在使用过程中发生断裂等恶性事故[5−6]。针对PPB的形成机理有很多论述[7−9],普遍认为PPB的形成离不开颗粒表面、C原子和O原子3个因素,即原始颗粒边界上C和O的共存及相互作用;合金的化学成分对PPB的形成以及组成有着重要的影响。

对于粉末高温合金,减轻或者消除PPB始终是粉末高温合金研究的核心问题之一。在粉末高温合金的发展过程中,提出了很多减轻或者消除PPB的方法和措 施,粉末预热处理(Pre-heat treatment, PHT)是有效的方法之一[10−12]。粉末预处理是把松散粉末预先在M23C6转变成MC温度区间或者M23C6形成温度区间进行热处理,使碳及碳化物形成元素在颗粒内部形成MC或者M23C6碳化物,随后在MC相形成温度区间进行热等静压成形,从而减少热等静压期间碳化物在颗粒边界的优先形核。

FGH95合金属于第一代高强型粉末高温合金,在650℃下可用于航空发动发动机的涡轮盘等关键材料。国内对PREP工艺制备的FGH95合金粉末的显微组织以及预热处理进行了系统的研究[13−16],研究认为,快速凝固的合金粉末中会形成亚稳态碳化物,对合金粉末采用预处理可促使亚稳态的碳化物发生转变,在颗粒内部形成稳定的碳化物,起到减轻或消除PPB的作用,上述研究结果对后续FGH95合金制件的研制起到了很好的指导作用。

FGH96合金属于第二代损伤容限型粉末高温合金,与第一代FGH95合金相比,合金成分作了较大的调整,降低了C、Al、Nb、W和Mo的含量,提高了Ti、Co和Cr的含量。合金成分调整后的FGH96合金强度稍有降低,但裂纹扩展抗力显著提高,使用温度高达750 ℃,是我国制造先进航空发动涡轮盘等转动件的关键材料[17]。已有的工作表明[17],未经过预处理的FGH96合金粉末在热等静压后,坯料中容易形成较严重的PPB。

本文作者针对PREP工艺制备的FGH96合金粉末,利用俄歇能谱和电子显微技术分析了粉末中的元素分布情况和预处理前后的碳化物演变情况。其目的是研究FGH96合金粉末的表面组织结构和化学成分,并结合粉末在热处理中析出碳化物相的转变行为,使PPB的影响最小化,为制定合理的粉末预处理工艺提供理论依据。

1 实验

1.1 实验材料

FGH96合金为镍基γ′相沉淀强化型粉末冶金高温合金,基体为γ相,主要强化相γ′的质量分数约占35%左右,合金的主要成分如表1所列。FGH96合金采用真空感应熔炼铸造成棒料,经过机加工后的棒料采用PREP工艺制成粉末,经过筛分处理可获得不同粒度的合金粉末,其粒度范围为50~300 μm。

通过热力学计算软件Thermo-Calc和相应的Ni基高温合金数据库可获得平衡态下合金中所有析出相的组成、含量、温度区间等信息。图1所示为Thermo-Calc软件计算出的FGH96合金中平衡态下的相组成图,表2所列为各平衡相及所对应的存在温度区间。

1.2 实验方法

合金粉末的颗粒表面及近表面的微区成分分析在PERKIN-EIMER PHI 700型纳米扫描俄歇系统进行,该系统真空度为1.36×10−6Pa,加速电压5 kV。在扫描俄歇系统中,为了表征颗粒表面一定深度方向的成分分布,采用对粉末进行溅射的方法,在本实验中,溅射速度为33 Å/min(以SiO2为标准),溅射时间为3~5 min。在溅射过程中,对于粒度为300、150和50 μm的粉末,其束斑照射区域依次为40 μm×50 μm、20 μm×30 μm、8 μm×15 μm。

粉末预处理前需真空封装处理,将粒度为50~300 μm的粉末装入玻璃管内,在300 ℃、真空度为1×10−3Pa的条件下进行封焊。将封装好的玻璃管在热处理炉中进行热处理,预热处理后进行水淬(WQ)。根据图1和表2中M23C6和MC碳化物的析出温度范围,预热处理制度选择如下:950 ℃, 5 h, WQ;1 000 ℃, 5 h, WQ。预热处理前后粉末中的碳化物采用一级碳萃取复型制备透射电镜(TEM)试样,TEM观察和分析在JMS−2100透射电子显微镜上(Oxford能谱仪)进行。

表1 FGH96合金的主要化学成分Table 1 Main chemical composition of FGH96 P/M superalloy (mass fraction, %)

图1 FGH96合金热力学计算平衡相图Fig. 1 Calculated results of equilibrium phases(a) and their mass fraction(b) of FGH96 P/M superalloy

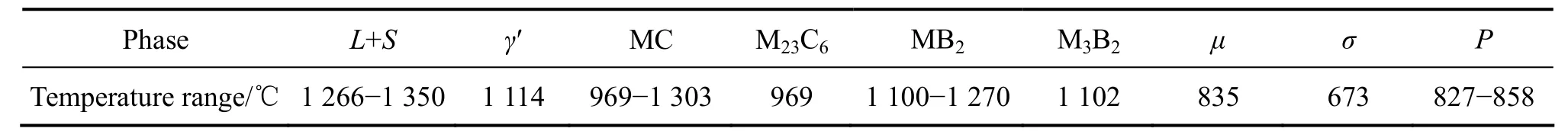

表2 FGH96合金中的平衡相及存在温度区间Table 2 Equilibrium phases and corresponding temperature ranges of FGH96 P/M superalloy

2 结果与分析

2.1 FGH96合金粉末的显微组织

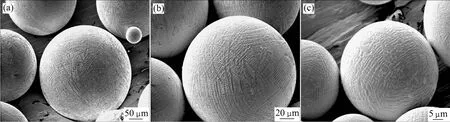

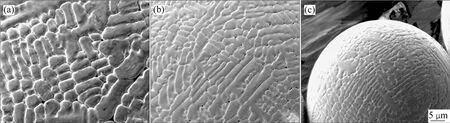

图2所示为PREP工艺制备的不同粒度FGH96合金粉末的低倍显微组织。显然,不同粒度的粉末都具有良好的球形度和表面光洁度。图3所示为不同粒度粉末表面的显微组织。由图3可见,显微组织为快速凝固形成的树枝晶和胞状晶的混合组织,随着合金粉末的颗粒尺寸减小,胞状晶比例增大,表面凝固组织明显细化。

2.2 FGH96合金粉末的表面成分分析

图4(a)、(b)和(c)所示分别为粒度为300、150和50 μm的原始粉末表面的AES能谱成分分析结果。由图4可知,不同粒度粉末的颗粒表面均存在S、C、O、Ti和Ni等元素富集现象。在不同粒度粉末的颗粒表面,各个元素浓度富集变化规律不同:随着粉末粒度的减小,O元素的表面富集程度增加,S和Ti元素的表面富集程度降低,C元素的表面富集程度变化不明显。

在PREP工艺制粉过程中,液态金属过热度低和凝固时间短暂,不同粒度的粉末凝固速率存在一定的差异,即使是同一种粉末,其颗粒表面和内部的凝固条件也存在一定差异。为了更好地了解颗粒中的元素浓度分布情况,对颗粒进行溅射,沿着颗粒表面依次向颗粒中心逐层测定元素浓度变化并绘制出剖面浓度分布图。图5(a)、(b)和(c)所示分别为粒度为300、150和50 μm的粉末沿颗粒表面到内部一定深度的合金元素浓度变化曲线。

由图5可知,颗粒表层区域的元素浓度(摩尔分数)随着溅射深度的不同而不同,这一点对于不同粒度的粉末都是一样的。其中,C、O和Ti元素随着溅射深度增加变化显著,Mo、Al、Nb和Zr元素的变化则平缓得多。

颗粒表层区域(<10 nm)的O、C和Ti的浓 度最高,随着溅射深度增加,浓度显著降低。O、C和Ti元素浓度沿着颗粒由表及里的变化表明,颗粒表面存在较明显的O、C和Ti元素的偏聚现象。需要说明的是,颗粒中O和C元素的浓度变化随着溅射深度增加呈降低趋势,直至达到稳态,而Ti元素的浓度则是先升高到一个峰值,然后再降低直至稳态。

图2 不同粒度FGH96合金粉末的颗粒形貌Fig. 2 Morphologies of FGH96 superalloy powders with different particle sizes: (a) 200−300 μm; (b) 50−150 μm; (c) <50 μm

图3 不同粒度FGH96合金粉末的颗粒表面凝固组织Fig. 3 Surface solidification microstructures of FGH96 superalloy powders with different particle sizes: (a) 200−300 μm; (b) 50−150 μm; (c) <50 μm

图4 不同粒度FGH96合金粉末的颗粒表面AES能谱Fig. 4 AES patterns on particle surface of FGH96 superalloy powders with different particle sizes: (a) 300 μm; (b) 150 μm; (c) 50 μm

图5 不同粒度FGH96合金粉末的颗粒表面层合金元素成分—深度分布曲线Fig. 5 Composition—depth profiles of alloying elementsthrough surfacelayer of FGH96superalloy powderswithdifferent p articlesizes: (a)300μm; (b)150μm;(c) 50 μm

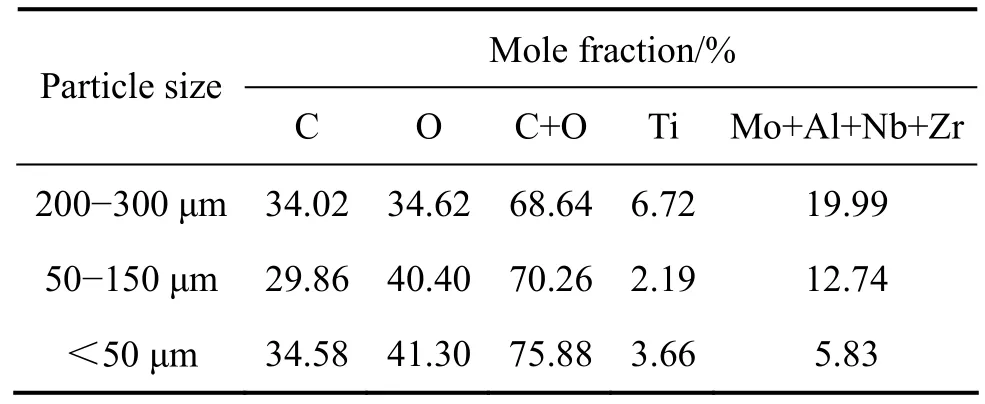

表3 不同粒度原始粉末溅射前表面的化学成分Table 3 Chemical compositions of surface layer of FGH96 powders with different particle sizes

在颗粒表层0~2 nm厚度范围内,如图5中的虚线Line1以左区域,O和C元素的浓度很高,这是颗粒外表面存在一层呈游离态的O-C原子吸附层造成的。表3所列为不同粒度粉末的颗粒表面溅射前吸附层中的O、C和Ti及其他元素的浓度结果(图5中溅射时间为0时的元素含量)。显然,颗粒表面吸附层中的O和C元素的浓度超过65%,随着颗粒尺寸的减小,O和C元素的浓度呈增加趋势,这表明更小尺寸的颗粒表面吸附能力更强。

随着溅射深度增加,Ti的浓度增加到峰值,此时C和O的浓度仍然很高,这表明存在一个Ti与C、O强烈相互作用的层区域,不同粒度粉末的层区域厚度存在一定差异(厚度2~14 nm),如图5中的虚线Line 1和Line 2中间的区域所示。在该层区域中,随着溅射深度的增加,C、O和Ti元素的浓度呈减小趋势,当达到一定深度后,元素浓度趋于平缓并达到一定值。DAVID和AUBIN[18]通过AES对Astroloy合金粉末的颗粒表面进行研究后认为,颗粒的表面层区域是由吸附层和碳−氧化物层构成的,最外层的吸附层主要由O和C组成,其中还含少量的Ti。邻近吸附层的是碳−氧化物层,主要是由以TiO2为形核核心形成的碳化物组成,该组成可用Ti(C1−xOx)描述。对于FGH96合金粉末而言,颗粒表面为Ti与C、O强烈相互作用的层区域,C、O和Ti元素也是以一种化合态(碳−氧化物)存在,形成了碳−氧化物层。

在以上提及的FGH96合金粉末的颗粒表面,Ti元素的浓度变化呈现先升高到一个峰值,然后再降低直至稳态的趋势。这正好体现了Ti元素在不同区域的分布特点:对于吸附层,O、C元素占绝大多数,Ti元素占少数,浓度偏低;对于碳−氧化物层,Ti与O和C形成了Ti(C1−xOx),其中Ti浓度较吸附层的高。

通常情况下,雾化粉末在存放及处理过程中都会吸附气体,形成吸附层和氧化层而造成表面污染,颗粒表面吸附的O、C以及表面氧化被认为是PPB形成的重要原因之一[8−9]。真空动态脱气处理虽然可有效去除粉末表面的吸附气体、降低颗粒表面的氧浓度[19],但是不能消除颗粒表面的碳−氧化物M(C1−xOx)。在粉末HIP成形过程中,颗粒表面的碳−氧化物是形成PPB的根源。为了减少热等静压过程中Ti、Nb等与O亲合力较大的元素在颗粒表面形成碳氧化物,往往对粉末采用热处理,促使强碳化物元素Ti、Nb等在颗粒内部形成碳化物,减少这些元素向表面扩散而形成化合物,达到减少热等静压过程中PPB形成的目的。箭头所指的M23C6碳化物能谱分析表明,Cr的质量分数高达73.24%,点阵常数为1.034 nm。和预处理前相比,经1 050 ℃、5 h热处理后,粉末中的亚稳MC′型碳化物已经转变成稳定的MC碳化物(衍射斑点见图7(b)右上角),碳化物的尺寸减小,形貌更加规则。

预热处理过程中,FGH96合金原始粉末在颗粒凝

2.3 FGH96合金粉末颗粒中的碳化物相

在FGH96粉末快速凝固过程中,大部分γ′相的析出被抑制,而碳化物却能在枝晶间和胞壁大量析出。对这些碳化物进行结构分析和成分分析表明,碳化物的类型为MC型,组成中除了Ti元素外,还富含Cr+Mo+W等弱碳化物形成元素,这种碳化物称为亚稳态MC′型碳化物。亚稳态MC′型碳化物存在对粉末颗粒预热处理工艺的制定具有重要理论和实践意义。

快速凝固的粉末与普通铸锭的最大区别在于由表及里在组织上是一致的,而在普通铸锭中,锭坯的表面和心部的显微组织和第二相的大小和分布明显不同,因此,可以认为粉末消除了普通锭坯中的宏观偏析。但是,快速凝固粉末中仍然存在枝晶偏析,偏析使得Cr、Al、W和Co等元素富集在枝晶干上,而枝晶间区域则富集Nb、Ti、Mo、Zr和Hf等元素,雾化时的熔体小液滴可能首先在表面形核,也可能首先在内部形核,但是不论那种形核方式,最后凝固的熔体都富集偏析元素,促使MC′碳化物的形成。

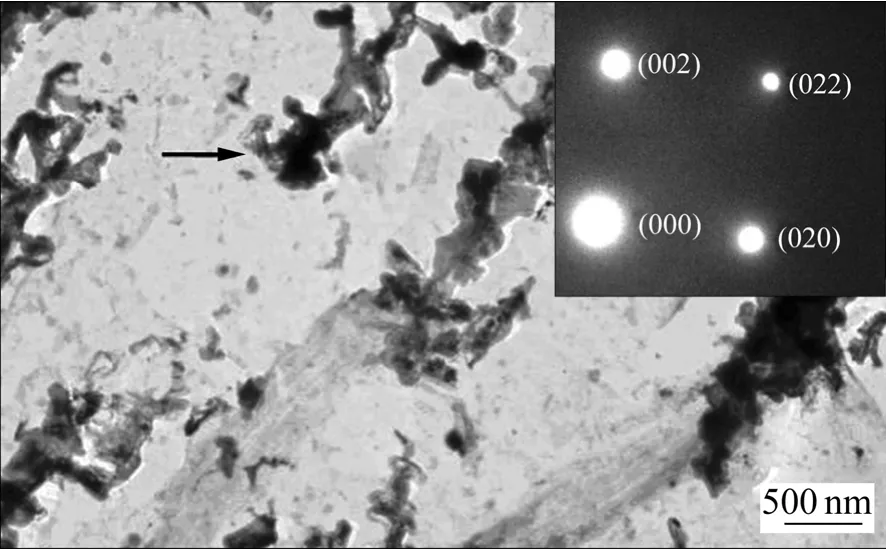

与通常铸锭中稳定的MC碳化物不同,亚稳态MC′型碳化物仅仅存在于松散的粉末中,在一定的温度条件下,会转化成更加稳定的MC碳化物[19]。图6所示为快速凝固后原始粉末中的MC′亚稳态碳化物形貌和衍射斑点。

2.4 预处理后FGH96合金粉末中的碳化物相

图6 FGH96合金粉末中亚稳碳化物形貌及衍射花样Fig. 6 Morphology and diffraction pattern of extracted metastable carbides in FGH96 superalloy powders

图7 FGH96合金粉末经不同温度热处理后颗粒内部碳化物形貌及衍射花样Fig. 7 Carbide morphologies and corresponding diffraction patterns of FGH96 superalloy powders after pre-heat treatment at different temperatures: (a) 950 ℃, 5 h, M23C6, MC; (b) 1 050℃, 5 h, MC

图7所示为FGH96合金粉末经过950和1 050 ℃保温5 h预热处理后碳复型萃取碳化物的形貌及衍射谱。经950 ℃、5 h热处理后,粉末中亚稳MC′型碳化物并未完全分解,但尺寸变小,在MC碳化物周围出现M23C6碳化物(见图7(a)的衍射斑点,左为M23C6,右为MC),MC和M23C的位置如图中箭头所示。对固过程中形成的亚稳MC′型碳化物的成分会发生很大变化。经950 ℃、5 h热处理后,MC′碳化物发生分解,非碳化物形成元素Co和Ni及弱碳化物形成元素Cr、Mo和W通过基体扩散从MC′中离去,强碳化物元素Ti、Nb和Zr通过基体扩散补充到MC′碳化物,使MC′碳化物向MC碳化物转变,造成MC碳化物周围Cr、W和Mo元素富集,形成富Cr M23C6碳化物析出的有利条件,在MC碳化物周围析出M23C6碳化物。经1 050 ℃、5 h热处理后,MC′碳化物分解更彻底,形成稳定的MC碳化物。

在镍基高温合金中,MC的析出温度在固/液相线温度附近,M23C6的析出温度区间一般为760~980 ℃,M23C6碳化物可以从基体直接析出,也可以由MC碳化物发生退化反应生成[20]。结合表2中的FGH96合金热力学计算结果,在本实验中,选定的950和1 050℃分别位于M23C6和MC的析出温度范围内。

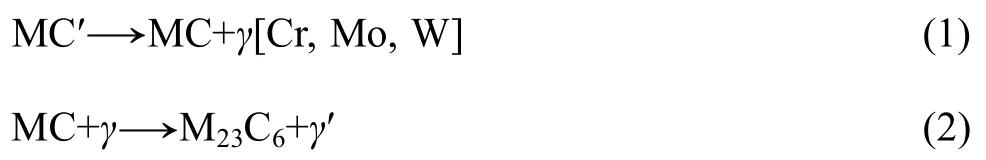

在950 ℃预处理过程中,会发生式(1)和(2)的转变反应[20],形成更加稳定的MC并生成M23C6,同时将形成γ和γ′。

在1 050 ℃预处理过程中,除发生式(1)中的反应形成更加稳定的MC外,过饱和的基体将发生式(3)所示的转变,析出更多的γ′和MC。

一方面,急冷凝固过程中的冷却速度很快(104~105K/s),粉末颗粒固溶体合金中元素的过饱和度很大,将元素偏析限制在极小范围内。另一方面,也应看到急冷凝固过程中,固−液相界面前沿的液相中形成的溶质元素分布不均匀,使析出相形态和成分复杂化并形成MC′亚稳碳化物。因此,在粉末热处理时,发生了碳化物的分解、转变反应和过饱和基体中合金元素相互扩散反应,导致合金元素发生再分配,改变了碳化物类型和成分及分布。采用预热处理促使颗粒中的MC′分解和转化,提供足够碳源,促使强碳化物形成元素从颗粒表面扩散至内部,形成稳定的碳化物,消除和抑制了在热等静压过程中颗粒表面PPB碳化物的形成,这正是预热处理减少PPB的理论依据。

在预处理过程中,颗粒表面富集的元素有向内部扩散的趋势,同时颗粒表面要富集一定量的元素以降低表面能,当表面能与内部空位能平衡时,元素不再扩散,从而在热等静压之前就在颗粒的表面和内部形成大量稳定的碳化质点(如MC),降低了碳化物在颗粒边界析出长大的概率。对于颗粒表面已经形成的析出物,预处理是不可能彻底消除的,但是,在粉末预处理过程中,松散粉末的表面析出物颗粒会发生粗化,增加了析出物颗粒间的距离,减小了热等静压过程中PPB的形成趋势[21]。

3 结论

1) 快速凝固的FGH96合金粉末的颗粒表面存在O、C、Ti等元素偏聚,原始合金粉末的颗粒表面由O、C原子吸附层和富含Ti元素的碳−氧化物层组成。吸附层厚度为0~2 nm,碳−氧化层的厚度为2~14 nm,颗粒表面存在碳−氧化层是形成PPB的根源。

2) 快速凝固的FGH96合金粉末中会形成亚稳态的MC′型碳化物。对FGH96合金粉末在M23C6温度区间和MC形成温度区间进行预处理,使颗粒中MC′型亚稳碳化物发生分解和转变,转变成更加稳定的MC和析出M23C6,同时,碳化物的类型和分布状态也得到改变。

REFERENCES

[1]张义文. 俄罗斯粉末冶金高温合金[J]. 钢铁研究学报, 1998, 10(3): 74−76. ZHANG Yi-wen. Powder metallurgy super alloy in Russian[J]. Journal of Iron and Steel Research, 1998, 10(3): 74−76.

[2]田世藩, 张国庆, 李 周. 先进航空发动机涡轮盘合金及涡轮盘制造[J]. 航空材料学报, 2003, 23(增刊): 233−238. TIAN Shi-fan, ZHANG Guo-qing, LI Zhou. The disk super alloys and disk manufacturing technology for advanced aero engine[J]. Journal of Aeronautical Material, 2003, 23(suppel): 233−238.

[3]张义文, 上官永恒. 粉末高温合金的研究与发展[J]. 粉末冶金工业, 2004, 14(6): 30−43. ZHANG Yi-wen, SHANG GUAN Yong-hen. Research and development in P/M superalloy[J]. Powder Metallurgy Industry, 2004, 14(6): 30−43.

[4]GARIBOV G S, KAZBEROVICH A M. Hot isostatic pressing of Ni-based super alloy discs is a main development of new materials for production of critical gas turbine engine components[C]//KHOVANOV A N. Proceedings of International Conference on Hot Isostatic Pressing 2002. Moscow, Russia: All-Russian Institute of Light Alloys, 2003: 21−32.

[5]GESSINGER G H, BOMFORD M J. Powder metallurgy of superalloy[J]. International Metallurgical Reviews, 1974, 19: 51−76.

[6]毛 健, 杨万宏,汪武祥,邹金文, 周瑞发. 粉末高温合金颗粒界面及断裂研究[J]. 金属学报, 1993, 29(4): 187−192. MAO Jian, YANG Wan-hong, WANG Wu-xiang, ZOU Jin-wen, ZHOU Rui-fa. Particle boundary and fracture of powder metallurgy superalloys[J]. Acta Metallurgica Sinica, 1993, 29(4): 187−192.

[7]WATERS R E, CHARLES J A, LEA C. Prior particle boundaries in hot isostatically pressed nickel based superalloy, studied by auger electron spectroscopy[J]. Metals Technology, 1981, 8(5): 194−200.

[8]RAO G A, SRINIVAS M, SARMA D S. Effect of oxygen content of powder on microstructure and mechanical properties of hot isotatically pressed superalloy Inconel 718[J]. Materials Science and Engineering A, 2006, 435/436: 83−99.

[9]GESSINGER G H. Powder metallurgy of superally[M]. London: Butterworth, 1984: 139−141.

[10]DAHLEN M, INGESTEN N G, FISCHMEISTER H. Parameters influencing particle boundary precipitation in superalloy powders[C]//HAUSNER H H, ANTES H W. Modern Developments in Powder Metallurgy. Princeton, New Jersey: Metal Powder Industries Federation American Powder Metallurgy Institute, 1980, 14: 3−14.

[11]WARREN R, INGESTEN N G, WINBERG L, RONNHULT T. Particle surfaces and prior particle boundaries in Hf modified P/M Astroloy[J]. Powder Metallurgy, 1984, 27(3): 141−146.

[12]INGESTEN N G, WARREN R, WINBERG L. The nature and origin of previous particle boundary precipitates in P/M superalloys[C]//BRUNETAUD R. High Temperature Alloys for Gas Turbine 1982, Liège, Belgium. Holland, Boston, London: D Reidel Publishing Company, 1982: 1013−1029.

[13]陈焕铭,胡本芙,李慧英. 等离子旋转电极雾化FGH95高温合金粉末凝固组织特征[J]. 金属学报, 2003, 39(1): 30−34. CHEN Huan-ming, HU Ben-fu, LI Hui-ying. Microstructure characteristics of FGH95 superalloy powders prepared by PREP[J]. Acta Metallurgica Sinica, 2003, 39(1): 30−34.

[14]陈焕铭, 胡本芙, 李慧英, 宋 铎. 等离子旋转电极雾化FGH95高温合金粉末的预热处理[J]. 中国有色金属学报, 2003, 13(3): 554−559. CHEN Huan-ming, HU Ben-fu, LI Hui-ying, SUN Duo. Microstructure characteristics of FGH95 super alloy powders prepared by PREP[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(3): 554−559.

[15]陈焕铭, 胡本芙, 宋 铎. 预热处理对FGH95高温合金粉末中碳化物的影响[J]. 金属学报, 2003, 39(5): 470−475. CHEN Huan-ming, HU Ben-fu, SONG Duo. The effect of pre-heating on carbide precipitates in FGH95 super alloy powders prepared by PREP[J]. Acta Metallurgica Sinica, 2003, 39(5): 470−475.

[16]胡本芙, 陈焕铭, 宋 铎. 镍基高温合金快速凝固粉末颗粒中MC型碳化物相的研究[J]. 金属学报, 2005, 41(10): 1042−1046. HU Ben-fu, CHEN Huan-ming, SONG Duo. Research on MC type carbide in nickel-based super alloy powder during rapid solidification[J]. Acta Metallurgica Sinica, 2005, 41(10): 1042−1046.

[17]刘建涛. 航空发动机双重组织涡轮盘用FGH96合金热加工行为的研究[D]. 北京: 北京科技大学, 2005: 6−38. LIU Jian-tao. Investigation on hot working behavior of FGH96 P/M super alloy for dual microstructure turbine disc of advanced aeroengine[D]. Beijing: University of Science and Technology Beijing, 2005: 6−38.

[18]DAVID J H, AUBIN C. The relationship between structure, properties and processing in powder metallurgy superalloys[C]//BRUNETAUD R. High Temperature Alloys for Gas Turbine 1982, Liège, Belgium. Holland, Boston, London: D Reidel Publishing Company, 1982: 853−887.

[19]DOMINGUE J A, BOESCH W J, RADVICH J F. Phase relationship in René95[C]//TIEN J K, et al. Superalloys 1980. Ohio: Metals Park, 1980: 335−344.

[20]SIMS C T, HAGEL W C. The superalloys—Vital high temperature gas turbine materials for aerospace and industrial power[M]. New York, London, Sydney, Toronto: John Wiley & Sons Inc, 1972: 54−58.

[21]牛连奎, 张英才, 李世魁. 粉末预热处理对FGH95合金组织和性能的影响[J]. 粉末冶金工业, 1999, 9(3): 23−27. NIU Lian-kui, ZHANG Yin-cai, LI Shi-kui. The influence of powders pre-heating on microstructure and properties of FGH95 alloys[J]. Powder Metallurgy Industry, 1999, 9(3): 23−27.

(编辑 龙怀中)

AES analysis and pre-heat treatment of FGH96 superalloy powders

LIU Jian-tao, ZHANG Yi-wen

(High Temperature Material Research Institute, Central Iron and Steel Research Institute, Beijing 100081, China)

The chemical composition on particle surface of FGH96 superalloy powders was analyzed by means of auger electron spectroscopy (AES), and the carbide evolution after pre-heat treatment was also analyzed by TEM. The results show that elements O, C and Ti segregate on the particle surface, which is composed of absorption layer and oxy-carbides layer. The absorption layer is mainly composed of O and C atoms, while the oxy-carbides layer is characterized as Ti oxide and carbide. MC′ metastable carbide precipitates during the quick solidification, after the pre-heat treatment, the metastable carbide MC′ changes to stable MC carbide and M23C6precipitates. This improves the stability and distribution state of carbide in the particles.

FGH96 superalloy powder; auger electron spectroscopy; pre-heat treatment; carbide

TF125.212

A

国家重点基础研究发展计划资助项目(2010CB631204)

2011-09-10;

2012-05-18

张义文,教授级高级工程师;电话:010-62186736;E-mail: yiwen64@126.com

1004-0609(2012)10-2797-08