离子液体[EMIM]Br-AlCl3中恒电流沉积铝

赵 海,徐联宾,陈建峰,张鹏远

(北京化工大学 教育部超重力工程技术研究中心,北京 100029)

离子液体[EMIM]Br-AlCl3中恒电流沉积铝

赵 海,徐联宾,陈建峰,张鹏远

(北京化工大学 教育部超重力工程技术研究中心,北京 100029)

在磁力搅拌下,采用离子液体[EMIM]Br-AlCl3作为电解液并测其电导率,在不锈钢片上利用恒电流法电沉积铝,研究在AlCl3/[EMIM]Br摩尔比为2:1的离子液体中铝的电沉积速率、电流效率和阴极表面形貌的影响因素。采用扫描电子显微镜(SEM)分析沉积铝层的表面形态, 采用X射线能谱仪(EDS)测试沉积铝的纯度。结果表明:离子液体[EMIM]Br-AlCl3的电导率随着温度的上升而增大,符合Arrhenius公式。电流密度,温度、搅拌速率和沉积时间均影响铝的沉积速率、电流效率和表面形貌。在电流密度为20 mA/cm2,温度为40 ℃,搅拌速率为700 r/min,时间为60 min的条件下,所得铝沉积层连续、致密、附着性好、颗粒状且粒径小;电流效率维持在80%以上,阴极铝层纯度达96%,其中少量的氧来自铝的氧化。

磁力搅拌;离子液体;恒电流;沉积速率;电流效率

铝是地壳中含量最丰富的金属元素,具有耐腐蚀、抗氧化的性能,因此采用铝镀层的复合材料具有较好防腐效果。近年来,随着国内外市场对铝的需求量不断增加,如何更有效地回收和精炼铝成为铝电解领域的研究热点。

常规的铝电解是采用高温电解法[1]和Hall-Héroult法[2],这些方法虽然产量高,但是电解温度高达850~900℃,存在高能耗、高污染等缺点。近几年,人们在对室温离子液体性质进行研究时发现,采用离子液体进行铝的电沉积具有很多优点,因为离子液体除具有其他溶剂的特点以外,还具有自身的一系列优越性[3−10]:1)液体状态温度范围宽(−90~300 ℃);2)高热稳定性和高化学稳定性;3)电化学窗口较宽(3~5 V);4)蒸汽压比较低,几乎趋于零;5)可以根据阴阳离子调节Lewis酸性;6)无污染且可以循环使用。这些优点使得离子液体在电解铝工艺中得到广泛的关注和研究。

CHOLLIER等[11]研究了在离子液体 [EMIM]Cl-AlCl3中铝的电沉积,虽然此离子液体热稳定性相对较好,但是其合成比较困难,成本比较高。ZHANG和YU[12]对离子液体[EMIM]Br-AlCl3(氯化1−乙基−3甲基−咪唑溴盐)的性质进行了一系列研究,发现相对一般离子液体,该离子液体对空气和水更稳定,并且经济易得,电化学窗口宽达3.4 V,有利于铝的沉积。

本文作者采用[EMIM]Br-AlCl3(氯化1−乙基−3甲基−咪唑溴盐)离子液体,在磁力搅拌下,用恒电流法研究电流密度、温度、转速和沉积时间对铝电沉积的影响。

1 实验

1.1 实验准备

在高纯氮气(北京氧利来公司生产)的保护下,称取一定量的无水氯化铝(北京化学试剂公司生产)缓慢加入装有[EMIM]Br(中科院兰州化物所生产)的三口烧瓶中,在恒温水浴70 ℃中不断搅拌2 h左右,使其充分反应,反应过程如下[13]:

由此配成AlCl3/[EMIM]Br摩尔比分别为1.6:1、2:1和2.4:1的离子液体。此过程为强烈的放热反应过程,需要控制操作温度,防止生成物发生分解。刚配出的离子液体为透明略带浅黄色,需要在氮气保护下密封以供后面实验使用。

将阴极所用的钢片和阳极所用的铝片用砂纸打磨光滑,以便阳极的铝电解出来能很好地附着在阴极钢片上。阴极钢片经除油碱(50%NaOH,21%Na3PO4,21%Na2CO3和8%Na3PO4)浸洗30 min,酸洗液(55%HNO3,45%H3PO4)浸泡5 min,无水乙醇浸泡5 min后,用去离子水冲洗干净,风干待用。阳极铝片依次经除油碱(83%Na3PO4,17%Na3PO4)浸泡30 min,无水乙醇中泡30 min后,然后用去离子水冲洗干净,风干待用。

1.2 反应机理

[EMIM]Br-AlCl3电解液中,铝离子主要是以阴离子[14]AlX4−、Al2X7−的形式存在,电解时AlX4−、Al2X7−在阴极钢片上被还原成金属铝。

在呈碱性 (AlCl3/[EMIM]Br摩尔比小于1:1)的离子液体中,阴离子主要以X−、AlX4−的形式存在,其中AlX4−可能在阴极上放电被还原成金属铝[15],发生的反应如下:

在呈酸性(AlCl3/[EMIM]Br摩尔比大于1:1)的离子液体中,阴离子主要含有AlX4−、Al2X7−,由于Al2X7−的还原电势比AlX4−正,所以Al2X7−在阴极最先放电被还原成金属铝[16],发生的反应如下:

由于在碱性的[EMIM]Br-AlCl3离子液体中,有些阳离子的还原电势比AlX4−正, AlX4−不能在阴极放电而沉积出铝,因此,铝的沉积只有在酸性的离子液体中才能进行。

1.3 离子液体电导率的测定

由于电解是离子在阴阳两极放电,离子液体中电流的传导是由带电离子的运动完成,所以电导率是电解过程中重要的影响因素[17−18]。然而,温度和带电离子的组成是影响电导率的重要因素,FANNIN等[19]的实验数据也表明了这一点。因此,在电解实验前,用DDS−307型电导率仪(上海精密科学仪器有限公司生产)对AlC3/[EMIM]Br摩尔比分别为1.6:1、2:1和2.4:1的离子液体在不同温度下进行电导率测试,以确定合适的电解温度和摩尔比范围。

1.4 电沉积方法

在磁力搅拌下,采用工作电极(阴极)和对电极(阳极)两电极电解,阴极为20 mm×25 mm不锈钢片,阳极为20 mm×25 mm铝片(纯度65%),两电极之间距离为20 mm。在恒电流条件下,采用单因素法进行试验。研究电流密度、温度、搅拌速率和沉积时间对铝沉积速率和电流效率的影响。电解完后阴极先后经丙酮浸泡5 min,无水乙醇浸泡5 min后,用去离子水冲洗干净,风干后对阴极产物进行SEM观察,分析表面的形貌,工作电压为10 kV;EDS分析镀层的产物的铝含量和纯度,工作电压为20 kV。

2 结果与讨论

2.1 不同AlCl3/[EMIM]Br摩尔比离子液体的电导率

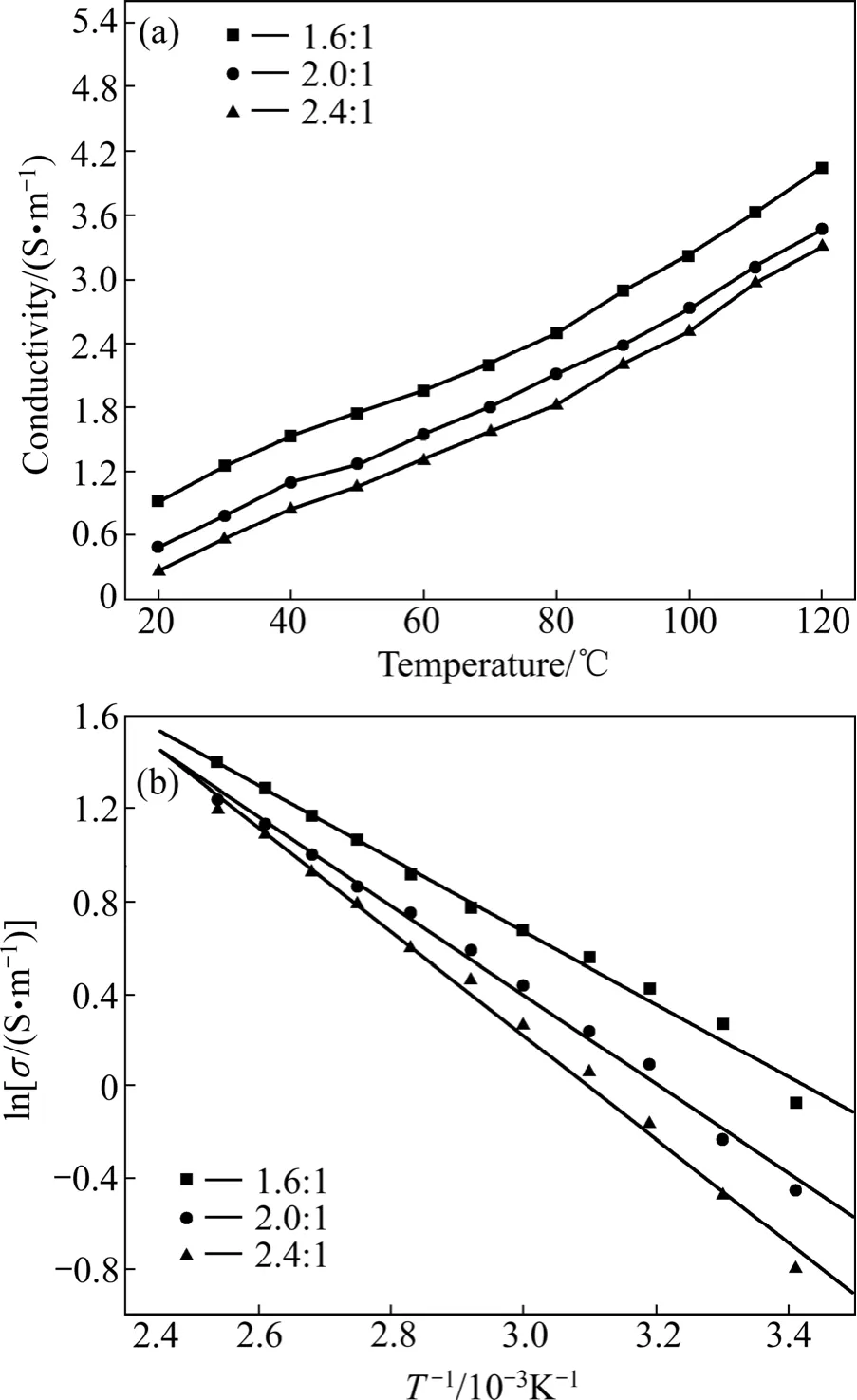

图1 不同AlCl3/[EMIM]Br摩尔比离子液体的电导率和温度的关系Fig. 1 Relationship between conductivity and temperature of ionic liquid at various AlCl3/[EMIM]Br molar ratios: (a)σ—Tcurves; (b)lnσ—1/Tcurves

图1所示为AlCl3/[EMIM]Br摩尔比分别为1.6:1,2:1和2.4:1的离子液体在不同温度下的电导率。从图1(a)可以看出,离子液体[EMIM]Br-AlCl3的电导率随着温度的增加呈不断上升的趋势,这是由于温度的增加会降低离子液体的黏度,减小离子间的摩擦,增加离子的运动能量,加快离子的迁移速度,从而使得电导率增加[20]。当温度达到80 ℃时,液体颜色开始改变;当温度达到120 ℃时,液体变成了深棕色。液体颜色随着温度增加逐渐变深,这种现象可能是由于离子液体发生了分解。图1(b)所示为lnσ与1/T的关系。由图1(b)可知,lnσ与1/T呈直线关系,符合Arrhenius规律[21]。根据其斜率可以算出摩尔比为1.6:1、2:1和2.4:1的活化能分别为14.15、16.24和19.09 kJ/mol。由此可知,电导率随着AlCl3/[EMIM]Br摩尔比的增加反而降低,这是因为增加AlCl3含量会降低温度对氢键作用和缔合效应的影响,使体系的温度系数变小。由于AlCl3/[EMIM]Br摩尔比大于0.6时,离子液体中主要含Al2X7−,故本研究采用AlCl3/[EMIM]Br摩尔比为2:1的离子液体在温度30~80 ℃范围内进行实验。

2.2 电流密度对铝沉积的影响

在搅拌速率为700 r/min,温度为40 ℃,电流密度为10~35 mA/cm2条件下,研究电沉积60 min后阴极铝层的沉积速率和电流效率,并观察阴极表面形态。图2所示为电流密度对铝的电沉积速率和电流效率的影响。由图2可知,铝的沉积速率随着电流密度的增加呈上升趋势,这种趋势从图中曲线的斜率可以看出,随着电流密度的增加,沉积速率的增幅逐渐变小;电流效率在10~25 mA/cm2之间随着电流密度的增加而增大,在25 mA/cm2左右达到峰值,随后逐渐下降。这说明电流密度较低时,铝离子不能完全在阴极放电,离子在溶液中的迁移速度也较慢,使得沉积速率较低,这时铝的附着性较差,电流效率也较低;随着电流密度的增大,阴极极化作用增强,在阴极放电的铝离子能够得到及时的补充,增加电流密度对提高铝沉积速率的影响效果明显,此时铝的附着性较好,所以电流效率也随着电流密度的增加而增加;电流密度过大时,阳极发生钝化,铝离子不易从阳极析出,溶液中的铝离子贫乏而不能及时扩散到阴极表面,使得阴极附近铝离子产生贫化效应,此时再增加电流密度对沉积速率的增加影响很小,所以曲线的斜率变小,沉积速率的增幅变小。另一方面,电流密度过大,产生过电位现象,能耗增加,附着性较差,这时铝表面结构疏松,沉积出的铝不能完全附着在原来电沉积的铝的表面,一部分进入到离子液体中使得电流效率降低。

图2 电流密度对铝的沉积速率和电流效率的影响Fig. 2 Effect of current density on electrodeposition rate and current efficiency

阴极沉积层表面的SEM像如图3所示,电流密度为15 mA/cm2(见图3(a))时,颗粒分布不够均匀,粒径比较大,表面不平整,这是由于电流密度过低时,阴极极化小,晶粒成核速度小于晶粒长大速率,镀层结晶较粗,晶粒分布不均匀。电流密度在20和25 mA/cm2时,表面颗粒分布较均匀,其中图3(b)所示表面最致密,颗粒细化,没有枝晶,颗粒呈球状生长。电流密度为30 mA/cm2(见图3(d))时,铝层颜色变暗,表面有大颗粒,还有絮状的镀层,边界有枝晶状的铝生长。这是由于电流密度较大,沉积速率较快,但电解液的分散能力有限,所以镀层结晶较粗,沉积出的铝在表面堆积。黑色絮状的镀层是因为电流密度过高,整个电沉积过程的沉积速率被反应物向电极表面的扩散控制,使得阴极附近金属离子严重缺乏,导致一些杂质在阴极放电而产生黑色的杂质夹杂在铝层中。

2.3 温度对铝沉积的影响

在搅拌速率为700 r/min,电流密度为20 mA/cm2,温度为30~80 ℃条件下,研究电沉积60 min后阴极铝层的沉积速率和电流效率,并观察其表面形态。温度对铝的电沉积速率和电流效率的影响如图4所示。由图4可知,温度在30~40 ℃时,沉积速率随着温度的上升而呈现明显增大的趋势;温度在40~70 ℃时,沉积速率增大的趋势变小;温度在70 ℃以上时,沉积速率出现了下降趋势。这说明随着温度的上升,离子液体的黏度降低,离子的传质推动力增加,离子的扩散速度加快,浓度极化降低,阴极铝沉积速率增大。温度在70 ℃以上时,沉积速率出现下降趋势,可能是由于离子液体发生了部分的分解,降低了有效离子的放电,从而使得沉积速率降低。从图4可以看出,温度在30~40 ℃时,电流效率呈上升趋势;温度在40 ℃以上时,电流效率开始下降。这是因为温度较低时,离子液体的黏度较大,铝与电解质的分离效果较差,铝的机械损失较大,铝的沉积效率低;温度过高时,电导率增加而离子运动速率加快,沉积速率快,新生铝的附着性较差,导致铝层脱落的损失加剧,从而使得电流效率降低。温度在80 ℃时,沉积出的铝几乎不能附着在阴极上,大部分进入电解液中。

图3 不同电流密度下铝沉积层的SEM像Fig. 3 SEM images of aluminum electrodeposition layer at different current densities: (a) 15 mA/cm2; (b) 20 mA/cm2; (c) 25 mA/cm2; (d) 30 mA/cm2

图4 温度对铝的沉积速率和电流效率的影响Fig. 4 Effect of temperature on electrodeposition rate and current efficiency

图5所示为不同温度下铝沉积层的SEM像。温度在30 ℃(见图5(a))时,铝层颜色亮白,表面虽平整,但是颗粒较大。温度在40 ℃(见图5(b))时,铝层表面平整且分布均匀,没有枝晶生成,晶粒呈颗粒状,粒径小,铝层光泽度好。温度在50 ℃(见图5(c))时,铝层颜色开始变深,表面出现了大颗粒的铝,局部地方不平整。然而,温度在70 ℃(见图5(d))时,铝层颜色变成了暗黑色,部分地方有烧焦现象,表面变得极不平整。这是由于温度较低时,整个电解环境很稳定,沉积的铝层颜色亮白,光滑度高,颗粒小,分布均匀;随着温度的升高,黏度变低,离子活性增加,离子的沉积速率快,晶粒长大速率大于晶粒成核速度,铝层变得粗糙,出现了不规则的堆积现象;温度过高时,离子液体发生分解,离子液体中杂质增加,一些杂质在阴极放电夹杂在沉积层表面使得铝层颜色加深。

2.4 搅拌速率对铝沉积的影响

图5 不同温度下铝沉积层的SEM像Fig. 5 SEM images of aluminum electrodeposition layer at different temperatures: (a) 30 ℃; (b) 40 ℃; (c) 50 ℃; (d) 70 ℃

图6 转速对铝的沉积速率和电流效率的影响Fig. 6 Effect of stirring speed on electrodeposition rate and current efficiency

在电流密度为20 mA/cm2,温度为40 ℃,搅拌速率为0~1 000 r/min条件下,研究电沉积60 min后阴极铝层的沉积速率和电流效率。搅拌速率对铝的沉积速率和电流效率的影响如图6所示。由图6可知,铝的沉积速率和电流效率随着搅拌速率的增加呈上升的趋势。在不搅拌的条件下,沉积速率为3.8 µm/min;搅拌速率为300r/min时,沉积速率为4.35 µm/min;搅拌速率为700 r/min时,沉积速率达到4.75 µm/min。这是由于搅拌能够加速溶液的对流,使扩散层变薄,阴极附近被消耗了的金属离子能够得以及时补充,降低了浓度极化,从而使得电沉积速率增加。这时铝能在阴极形成膜,附着性很好,电流效率也较高。从图6可以看到,搅拌速率为700 r/min时,电流效率可达90%;搅拌速率大于700 r/min时,电流效率逐渐减小。这是由于搅拌速率过快,离子液体湍动太剧烈而与沉积铝之间的摩擦程度增加,沉积出的铝很难到达电极表面,铝沉积层与电极片之间的结合力减弱,铝沉积层表面开始出现局部鼓泡现象,导致铝流失到离子液体中的数量增大,电流效率降低;另一方面,搅拌速率过大也增加了离子迁移的无序性,降低了阴极表面离子放电的几率,电流空耗增加,所以电流效率降低。

不同搅拌速率下铝沉积层的SEM像如图7所示。不搅拌电解时(见图7(a)),沉积层的连续性、附着性较差,表面颗粒较大。这是因为在不搅拌的电解液环境中,液体湍动小,离子在离子液体中对流较弱,阳极析出的离子不能有效到达阴极放电,使得阴极附近放电离子贫乏,阴极极化作用低,沉积速率较慢,所以颗粒比较大,不连续。搅拌速率为300 r/min(见图7(b))时,铝层附着性提高,但表面仍不平整。搅拌速率为700 r/min(见图7(c))时,阴极能够得到连续致密、附着性好、表面颗粒小且分布均匀的铝层。搅拌速率为1 000 r/min(见图7(d))时,铝层的连续性和附着性均变差,沉积出的铝呈树棒状生长、变粗。这是由于搅拌速率过大,离子对流快,沉积速率快,使得沉积的铝在电极表面呈无序状地堆积,沉积层疏松不致密,晶粒呈树枝状生长。

图7 不同搅拌速率下铝沉积层的SEM像Fig. 7 SEM images of aluminum electrodeposition layer at different stirring speeds: (a) 0 r/min; (b) 300 r/min; (c) 700 r/min;(d) 1 000 r/min

2.5 沉积时间对铝沉积的影响

在电流密度为20 mA/cm2,搅拌速率为700 r/min,温度为40 ℃条件下,研究电沉积30~120 min后阴极铝的沉积速率和电流效率。沉积时间对铝的沉积速率和电流效率的影响如图8所示。由图8可知,沉积时间为30 min时,铝沉积速率和电流效率较低。这是因为在沉积初始阶段,沉积不稳定,短时间内还未打破阳极钝化的平衡。沉积时间为30~60 min时,随着时间的延长,沉积逐渐稳定,铝粒子在阴极的成核变得有序,铝层变得致密,附着性好,所以沉积速率和电流效率均增加。沉积时间为60 min时,沉积速率和电流效率最高;当沉积时间大于60 min时,沉积速率和电流效率开始降低。这是由于沉积时间过长,离子液体浓度极化增大,阴极附近铝离子缺失而不能及时得到补充,沉积速率减慢。同时,沉积时间过长时,表面电沉积出的铝发生了化学钝化,新生铝不能附着,使得电流效率降低。此外,沉积时间过长时,电流在电解槽和导线各部件上的损失也在不断地增加,使得电流效率降低,不利于电解的进行。

图8 沉积时间对铝的沉积速率和电流效率的影响Fig. 8 Effect of electrodeposition time on electrodeposition rate and current efficiency

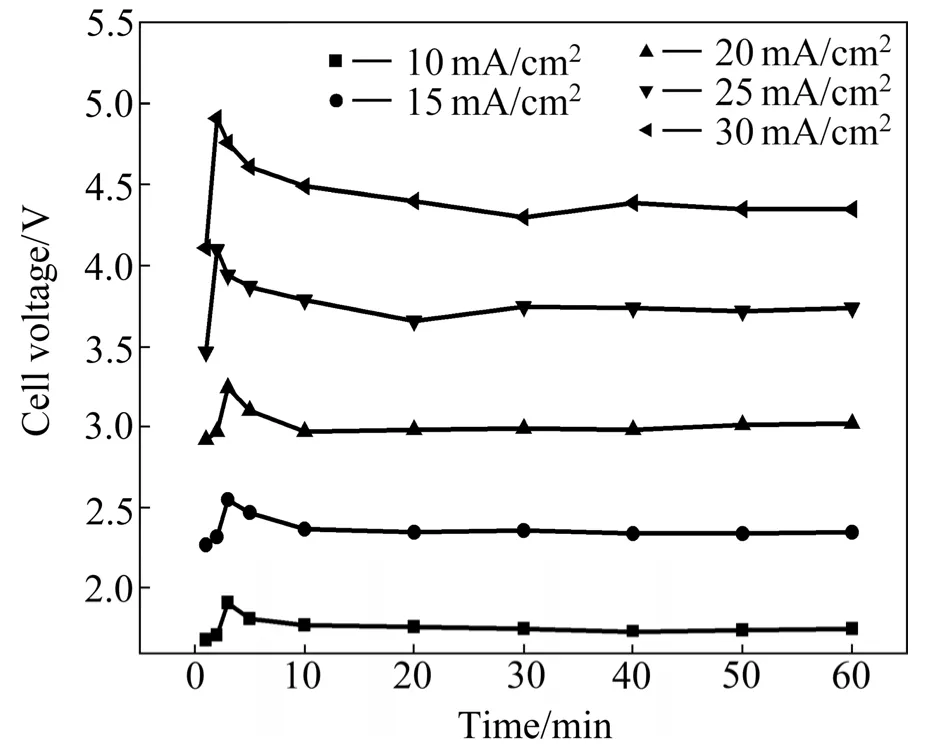

图9所示为不同电流密度下槽电压与时间的关系。从图9可以看出,在同一电流密度下,电沉积一开始电压较低,在很短的时间内,电压迅速上升到一定值后逐渐下降,随后电压稳定在一个范围内,波动很小。电流密度为20 mA/cm2时,电压在3 min内上升到3.59 V, 然后持续下降,10 min后稳定在2.96~3.04 V范围内。这说明电沉积开始阶段,电沉积环境不稳定,铝在阴极沉积需要在比实际析出电压高的一个过电位下才能进行,所以槽电压在很短的时间内会达到一个极大值,随着沉积环境稳定和铝的逐渐析出,槽电压逐渐趋于稳定。由图9可知,槽电压随着电流密度的增加而逐渐变大。电流密度较小时,电压的变化范围较小,在很短的时间内稳定在某一个值;电流密度较大时,电压在较长一段时间内变化范围较大,电流密度在30 mA/cm2时,沉积30 min后电压才能趋于稳定。

图9 不同电流密度下槽电压与时间关系Fig. 9 Relationship between cell voltage and time at different current densities

不同电沉积时间铝沉积层的SEM像如图10所示。从图10可以观察到,沉积30 min(见图10(a))时,铝沉积层的连续性和铺展性均较差,这是因为沉积时间较短,沉积到电极上铝的量很少,铝层薄,不能连续铺满基片。沉积60 min(见图10(b))时,铝沉积层表面形貌最佳,铝层连续致密且分布均匀,呈颗粒状,粒径小。沉积90 min(见图10(c))时,铝沉积层表面变得不致密,颗粒变大,均匀性降低。沉积120 min(见图10(d))时,铝沉积层表面极不平整,颗粒较大,呈堆积状,铝层的颜色变深,局部有灼烧的现象。这是由于电沉积时间过长,离子液体的浓度极化增大,阴极极化降低,铝晶粒的成核速度小于长大速率,沉积出的铝在基片表面得不到较好的铺展,形成堆积状态,表面较粗糙,不利于新沉积铝的附着;同时,电沉积时间过长,离子液体中的杂质也增多,使得铝层的颜色发生了改变。

2.6 阴极沉积层纯度分析

为了研究阴极沉积层铝的含量,对在温度为40 ℃,电流密度为20 mA/cm2,搅拌速率为700 r/min条件下,电沉积60 min 的阴极铝层(见图11(a))进行了EDS分析,结果如图11(b)所示。由图11(b)可见,铝沉积层中仅存在一个铝的强峰和一个氧的弱峰,其含量见表1,铝层中氧所占的比例很小,这少量的氧是由于在电解完冲洗风干的过程中,铝层表面的少量铝在空气中被氧气氧化而携带的,这是实验所无法避免的。

图10 不同电沉积时间铝沉积层的SEM像Fig. 10 SEM images of aluminum electrodeposition layer at different electrodeposition times: (a) 30 min; (b) 60 min; (c) 90 min; (d) 120 min

图11 铝沉积层的SEM像和EDS谱Fig. 11 SEM image (a) and EDS pattern (b) of aluminum electrodeposition layer

表1 铝沉积层中各元素含量Table 1 Contents of elements in aluminum electrodeposition layer

3 结论

1) 不同AlCl3/[EMIM]Br摩尔比的离子液体的电导率随着温度升高呈上升趋势;随着摩尔比的增加,离子液体的电导率反而降低。

2) AlCl3/[EMIM]Br摩尔比为2:1的离子液体中,铝的沉积存在一个最优条件,只有在一个合理的范围内才能同时得到较高的沉积速率和电流效率。

3) 阴极铝的表面形态在各种条件下变得不一致,在沉积速率和电流效率都较高的条件下能得到表面平整、致密、连续、附着性好、呈颗粒状且有金属光泽的铝层。

REFERENCES

[1]杨重愚. 轻金属冶金学[M]. 北京: 冶金工业出版社, 1991: 150−154. YANG Chong-yu. Metallurgy of light metals [M]. Beijing: Metallurgical Industry Press, 1991: 150−154.

[2]邱竹贤. 铝电解原理与应用[M]. 北京: 中国矿业大学出版社, 1998: 226−271. QIU Zhu-xian. Principle and application of aluminum electrodeposition [M]. Beijing: China University of Mining and Technology Press, 1998: 226−271.

[3]WELTEN T. Room-temperature ionic: Solvents for synthesis and catalysis [J]. Chem Rev, 1999, 99(8): 2071−2083.

[4]FREDLAKE C P, CROSTHWAITE J M, HERT D G. The thermophysical properties of imidazolium-based ionic liquids [J]. Chem Eng Data, 2004, 49(4): 945−964.

[5]JAIRTON D, CRESTINA S, CONSORTI, SPENCER J. Room temperature molten salts: Neoteric “green” solvents for chemical—reaction and process [J]. J Braz Soc, 2000, 11(4): 337−344.

[6]ROGERS R D. SEDDON K R. Ionic liquids—solvents of the future [J]. Science, 2003, 302(9): 409−412

[7]WHITEHEAD J A, LAWRANCE G A, MCCLUSKEY A.‘Green’ leaching: Recyclable and selective leaching of gold-bearing ore in an ionic liquid [J]. Green Chem, 2004, 6(7): 313−315.

[8]赵东滨, 寇 元. 室温离子液体: 合成、性质及应用[J].大学化学, 2002, 17(1): 42−46. ZHAO Dong-bin, KOU Yuan. Synthesis, properties and applications of room temperature ionic liquids [J]. Journal of University Chemistry, 2002, 17(1): 42−46.

[9]TSUDA T, NOHIRA T, ITO Y. Nucleation and surface morphology of aluminum lanthanum alloy electrodeposited in a LaCl3-saturated AlCl3-[EMIM]Cl room temperature molten salt [J]. Electrochim Acta, 2002, 47(17): 2817−2822.

[10]FRAGA-DUBREUIL J, BOURAHLA K, RAHMOUNI M. Catalyzed esterifications in room temperature ionic liquids with acidic counteranion as recyclable reaction media [J]. Catal Commun, 2002, 3(5): 185−190.

[11]CHOLLIER BRYM M J, JIANG T, DUBÉ G, LASIA A, BRISARD G M. Electrodeposition of aluminum from ionic liquids: Part I. Electrodeposition and surface morphology of aluminum from aluminum chloride (AlCl3)-1-Ethyl-3-methylimidazolium chloride [EMIM]Cl ionic liquids [J]. Surf Coat Technol, 2006, 201(1/2): 1−9.

[12]ZHANG Li-peng, YU Xian-jin, DONG Yun-hui. Electrodeposition of aluminum on magnesium from ionic liquid (EMIM) Br-AlCl3[J]. Transactions of Nonferrous Metals Society of China, 2009, 20(1): s245−s248.

[13]张丽鹏, 于先进, 洪淑翠, 董云会, 李德刚, 张欣. 铝基离子液体(BMIM)Br-AlCl3的制备与电沉积应用[J]. 中国有色金属学报, 2008, 18(1): 274−278. ZHANG Li-peng, YU Xian-jin, HONG Shu-cui, DONG Yun-hui, LI De-gang, ZHANG Xin. Preparation and electrodeposition of Al-based ionic liquid (BMIM)Br-AlC13[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 274−278.

[14]TAMMY J, MELTON, JOYCE J. Electrochemical studies of sodium chloride as a lewis buffer for room temperature choroaluminate molten salts [J]. Journal of the Electrochemical Society, 1990, 137(12): 3865−3869

[15]GALINSKI M, LEWANDOWSKI A, STEPNIAK I. Ionic liquids as electrolytes [J]. Electrochimica Acta, 2006, 51(26): 5567−5580

[16]RAMANA G R. Emerging technologies in extraction and processing of metals [J]. Metallurgical and Materials Transactions B, 2003, 34B(2): 137−152.

[17]王喜然, 华一新, 赵秋凝, 李 艳. AlCl3-BMIC离子液体的电导率[J]. 中国有色金属学报, 2006, 16(12): 2139−2142. WANG Xi-ran, HUA Yi-xin, ZHAO Qiu-ning, LI Yan. Electrical conductivity of AlCl3-BMIC room temperature ionicliquids [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(12): 2139−2142.

[18]高 颖, 邬 冰. 电化学基础[M]. 北京: 化学工业出版社, 2004: 11–14. GAO Ying, WU Bing. Foundations of electrochemistry [M]. Beijing: Chemical Industry Press, 2004: 11–14.

[19]FANNIN A A J, FLOREANI D A, KING L A. Properties of 1, 3-dialkylimidazolium chloride-aluminum chloride ionic liquids: 2. Phase transitions, densities electrical conductivities and viscosities [J]. Phys Chem, 1984, 88(2): 2614−2624.

[20]高丽霞, 王丽娜, 齐 涛, 李玉平, 初景龙, 曲景奎. 离子液体AlCl3/Et3NHCl 中电沉积法制备金属铝[J]. 物理化学学报, 2008, 24(6): 939−944. GAO Li-xia, WANG Li-na, QI Tao, LI Yu-ping, CHU Jing-long, QIU Jing-kui. Electrodeposits of aluminum from AlCl3/Et3NHCl Ionic liquids [J]. Journal of Physical Chemistry, 2008, 24(6): 939−944.

[21]KAMAVARAM V, MANTHA D, REDDY R G. Recycling of aluminum metal matrix composite using ionic liquids: Effect of process variables on current efficiency and deposit characteristics [J]. Electrochimica Acta, 2005, 50(8): 3286–3295.

(编辑 何学锋)

Constant current electrodeposition of aluminum from [EMIM]Br-AlCl3ionic liquid

ZHAO Hai, XU Lian-bin, CHEN Jian-feng, ZHANG Peng-yuan

(Research Center of High Gravity Engineering and Technology, Ministry of Education, Beijing University of Chemical Technology, Beijing 100029, China)

In order to investigate the factors of aluminum electrodeposition rate, current efficiency and cathode surface morphology, the [EMIM]Br-AlCl3ionic liquid was prepared and the conductivity was measured. Aluminum electrodeposits were conducted on stainless steel from the ionic liquid with AlCl3/[EMIM]Br molar ratio of 2:1 at constant current under magnetic stirring. The quality and purity of the electrodeposition layer were analyzed by SEM and EDS. The results show that the conductivity increases with the temperature increasing, which accords with Arrhenius behavior. Current density, temperature, stirring speed and electrodeposition time are the important factors in aluminum electrodeposition. The aluminum electrodeposits obtained on electrodes is continuous, dense, well adherent and fine particle size under the conditions of current density of 20 mA/cm2, electrodeposition time of 60 min, temperature of 40 ℃and stirring speed of 700 r/min. The current efficiency is above 80% and the purity of the deposits achieves 96%, where the fraction oxygen is from oxide of aluminum.

magnetic stirring; ionic liquid; constant current; electrodeposition rate; current efficiency

O646.5

A

国家重点基础研究发展计划资助项目(2009CB219903);国家科技支撑计划资助项目(2008BAE64B03)

2011-08-05;

2012-04-05

张鹏远,教授,电话:010-64443134;E-mail:zhangpy@mail.buct.edu.cn

1004-0609(2012)09-2682-10