高致密氧化镁陶瓷的凝胶注模成型

卢 婷, 骆 兵, 韩 绍 娟, 王 志 强

( 1.大连工业大学 纺织与材料工程学院, 辽宁 大连 116034; 2.辽宁省轻工科学研究院, 辽宁 沈阳 110036 )

0 引 言

氧化镁作为碱金属氧化物具有很多优良性能,尤其是w(MgO)≥98%的高纯氧化镁,它的导热性比Al2O3高1倍,介电损失只有氧化铝的1/10,同时具有耐腐蚀的性能[1]。以其为主要原料的氧化镁陶瓷是典型的碱性耐火材料,具有很多优良的物理及热化学性能,如高熔点、高强度、高温下比体积电阻值较高,有良好的电绝缘性、极强的抗碱性金属熔渣能力,可广泛应用于冶金等工业领域[2];利用它能使电磁波通过的性质,作雷达罩及红外辐射的透射窗口材料等。

凝胶注模成型工艺是美国橡树岭国家实验室于20世纪80年代初首先发明的一种新颖的陶瓷近净尺寸成型技术[3]。它是将有机化学理论应用到传统的注浆成型工艺中,通过制备低黏度高固含量的浆料,获得强度高、均匀性好的坯体[4]。该工艺的优势为:设备简单,坯体缺陷少,致密度高,不易变形,易于成型结构复杂的陶瓷部件。凝胶注模工艺已被广泛应用于制备Al2O3、SiC、Si3N4、ZrO2、ZTA、ZrO2-Al2O3、SiC-Si3N4复相陶瓷等[5-7]。目前世界上制备的高纯度、高密度的氧化镁陶瓷纯度>99.5%,密度≥3.43 g/cm3。由于MgO粉体活性高,极易水化,因此,到目前为止,有关水基凝胶注模工艺制备高致密MgO陶瓷方面的研究鲜有报道。作者采用水基凝胶注模工艺制备高致密氧化镁陶瓷,研究了原料的预烧处理温度、分散剂及固含量对料浆的影响,以及固含量与素坯及烧结体的致密度的关系。

1 实 验

1.1 原 料

陶瓷粉料:氧化镁,纯度99.5%;单体:丙烯酰胺,分析纯;交联剂:N,N′-亚甲基双丙烯酰胺,分析纯;分散剂:羧甲基丙烯酸铵,溶液(32%);催化剂:四甲基乙二胺,分析纯;引发剂:过硫酸铵,溶液(10%)。

1.2 实验过程

将原料MgO分别在200、400、600、800、1 000、1 200、1 350 ℃下预烧处理2 h,作为凝胶注模工艺实验的原料。

将一定量的单体丙烯酰胺和交联剂N,N′-亚甲基双丙烯酰胺溶于去离子水中,并加入分散剂羧甲基丙烯酸铵,形成预混液;将一定量的MgO陶瓷粉体加入预混液,球磨6 h;将得到的浆料进行真空除气,加入催化剂四甲基乙二胺和引发剂过硫酸铵,注入模具中于60 ℃凝胶固化反应40 min;脱模后于烘箱中120 ℃干燥2 h;干燥坯体按一定的烧结制度进行烧结得到致密陶瓷体。

1.3 性能测试与结构表征

采用欧美克的LS601A型激光粒度仪进行粒度分析,采用彼奥得的SSA-4200型比表面积分析仪进行比表面积分析,采用上海昌吉地质仪器有限公司的NDJ-79型黏度计测定黏度,采用日本岛津DSC-60A对坯体进行DSC分析,采用阿基米德法测试材料的密度,采用日本岛津的SSX-550扫描电子显微镜观察坯体的显微结构。

2 结果与讨论

2.1 MgO原料的性质

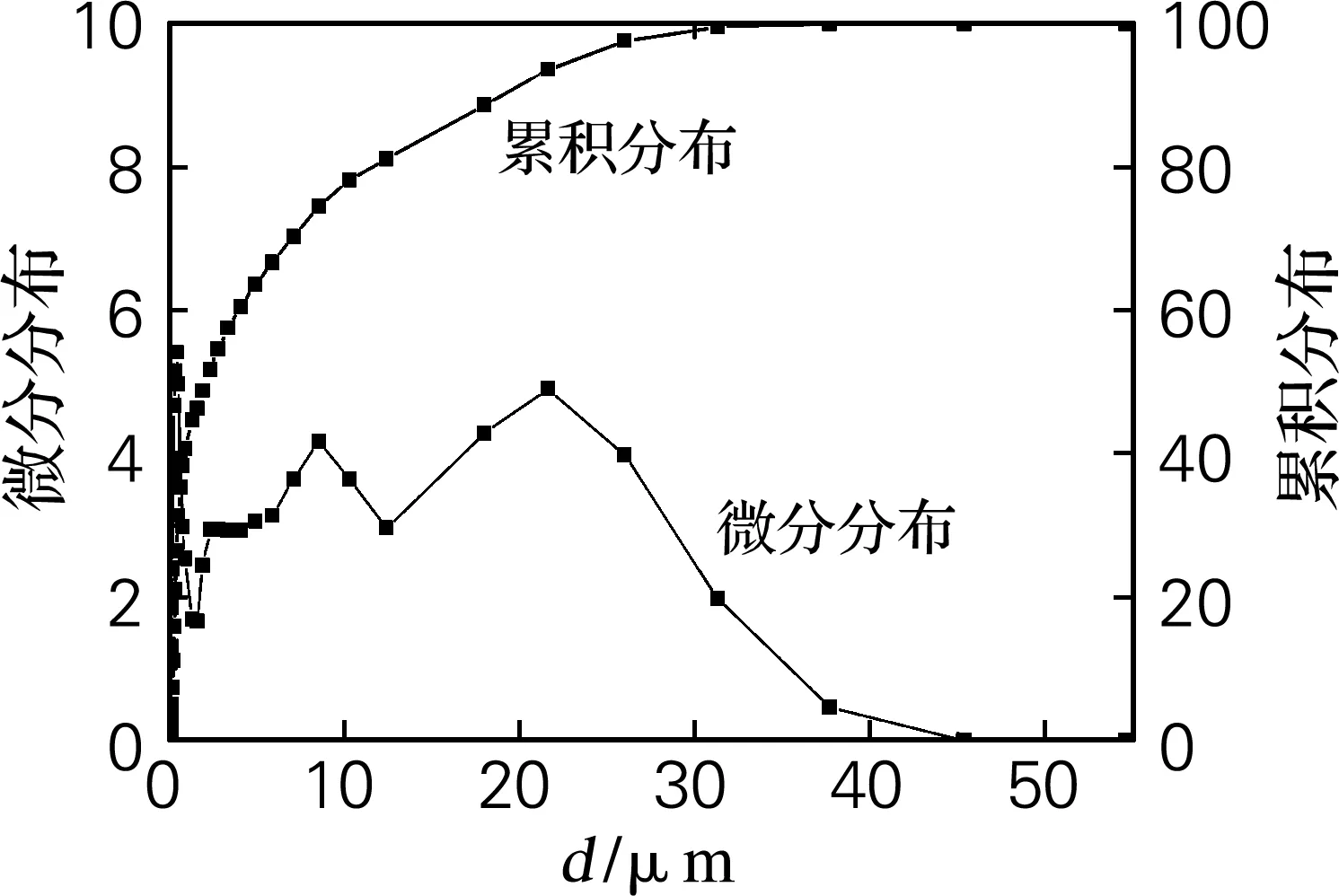

实验所用的MgO原料是硅钢级氧化镁粉,粒径及分布如图1所示。从图1可以看到,MgO原料的d50=2.1 μm,颗粒粒径呈多峰分布,这样的原料具有良好的粒度级配,有利于得到高致密度的陶瓷烧结体。

图1 MgO原料的粒径及分布

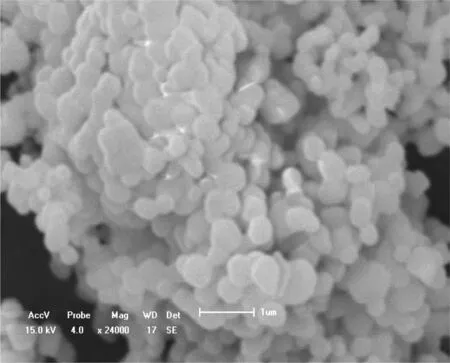

图2为MgO原料的扫描电镜照片。从图2可以看到,MgO原料粉体团聚严重,这主要是由于MgO粉体的吸水性所致。从图2中还可以看到,MgO颗粒呈规则的圆片状,一次颗粒粒径小于1 μm。这种高纯度亚微米粉体对提高烧结体致密度和降低烧结温度具有良好的促进效果。

图2 MgO粉体的扫描电镜照片

2.2 MgO浆料的流变学性质

2.2.1 预烧温度对MgO水基浆料黏度及固含量的影响

亚微米MgO粉体活性很高,暴露在空气中就很容易吸收周围的H2O及CO2。MgO易水化的这一特点对于制备流动性良好的高固含量浆料是一大挑战。在实验中发现,未经预烧处理的MgO粉体非常难于制备固含量超过30%(体积分数)的浆料。凝胶注模工艺对浆料固含量的要求是最好超过50%,这样可以降低干燥及烧结过程的收缩,提高致密度和减少制品缺陷。为了制备高固含量的MgO浆料,对原料在不同温度下进行了预烧处理。

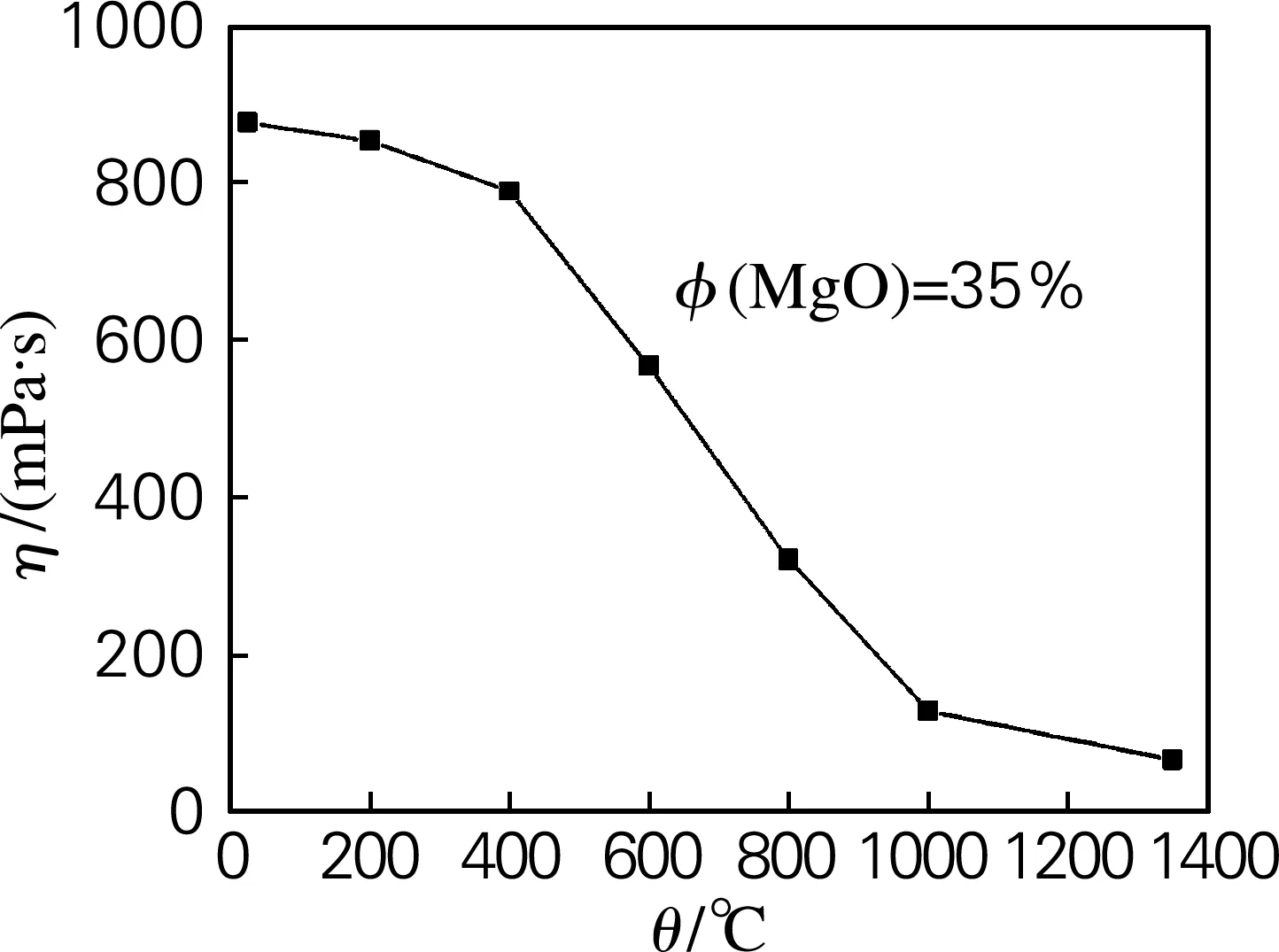

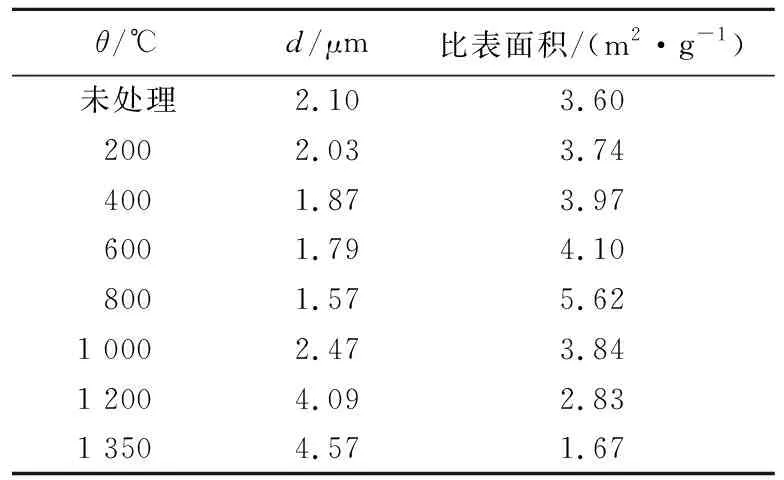

图3所示为预烧处理温度对MgO水基浆料黏度的影响。由图3可以看到,对于同一固含量(35%)的浆料而言,浆料的黏度随着预烧处理温度的提高逐渐降低。但当预烧处理温度低于400 ℃时,浆料的黏度很大且变化不明显;当处理温度高于600 ℃时,浆料黏度随预烧处理温度升高而显著降低。所以预烧处理温度越高越利于浆料的制备。MgO粉体吸水生成Mg(OH)2,Mg(OH)2的分解温度范围在340~490 ℃。在Mg(OH)2分解温度之前,MgO原料粉体中的Mg(OH)2分解不完全,且由于预烧温度低,也不能很好地降低MgO粉体的活性,因此,在低温段进行预烧处理,对于MgO原料的活性影响不大,从而使得浆料的黏度变化不大;随着预烧处理温度的升高,MgO原料粉体中的Mg(OH)2完全分解,且由于预烧温度高,MgO粉体的活性得到有效抑制。从表1粉体的粒度及比表面积随预烧处理温度的变化可以知道,随着预烧处理温度提高,粉体的粒径先是逐渐降低,然后在800 ℃以后粒径又逐渐增加,而粉体的比表面积则显示出相反的规律。这是因为在低温段,随着处理温度升高,粉体团聚程度逐渐降低,一次颗粒增多;在高温段,随着温度升高,MgO颗粒发生烧结,晶粒长大导致粒径随温度升高而增加,比表面积则大大降低。Erica L. Corral等[8]认为煅烧处理可以改变MgO的活性,王国强等[9]提出1 300 ℃以上煅烧的MgO晶粒不断生长完善,晶粒缺陷减少,结构更紧密,晶格畸变减小,粉料的活性大大降低,常温下即使在高湿度环境中也很难与水结合。

图3 预烧处理温度对浆料黏度的影响

表1 不同温度处理后的MgO的粒径及比表面积变化

Tab.1 Effects of pre-burn temperature on particle-size and surface area

θ/℃d/μm比表面积/(m2·g-1)未处理2.103.602002.033.744001.873.976001.794.108001.575.621 0002.473.841 2004.092.831 3504.571.67

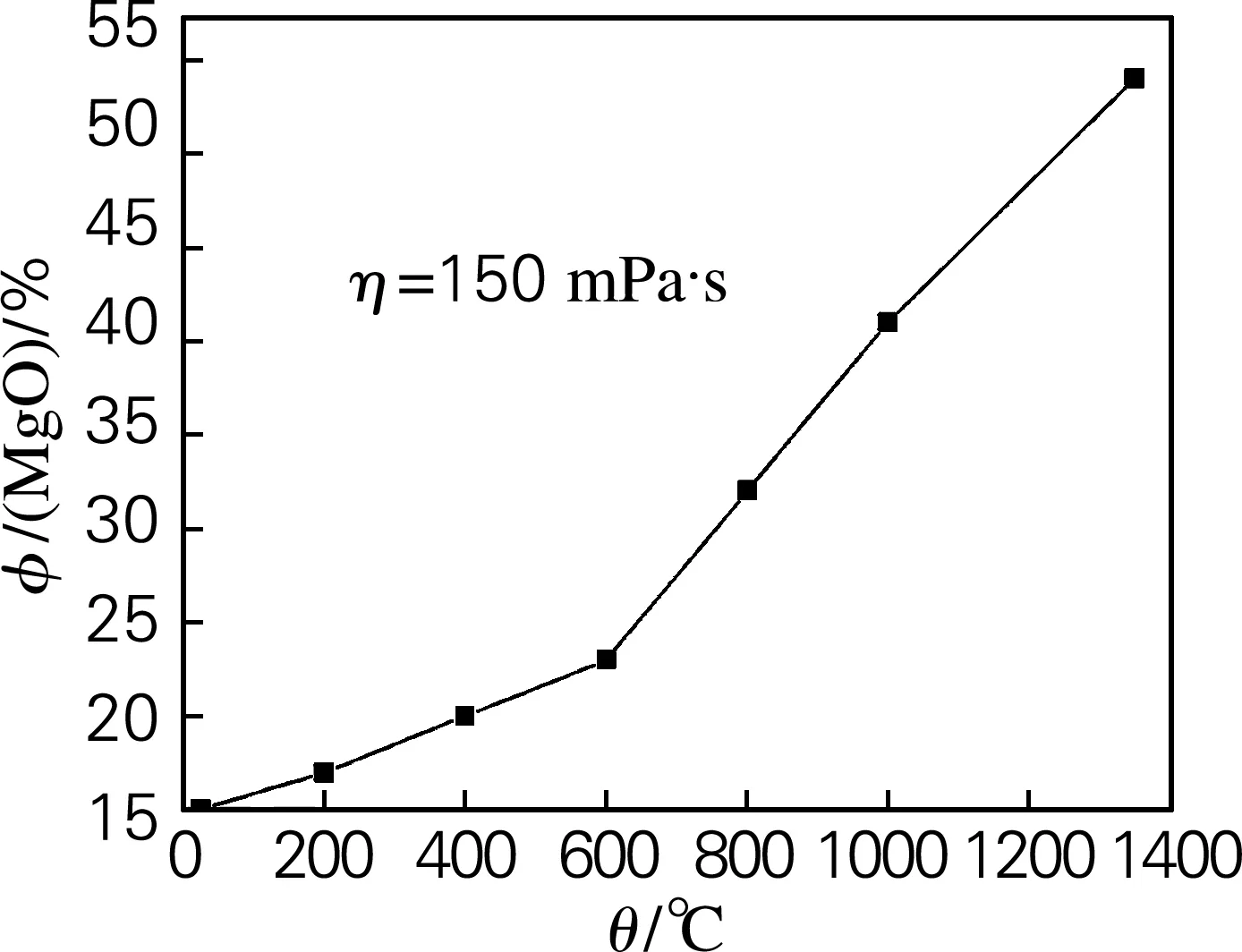

预烧温度对制备的浆料的固含量有显著影响。由图4可见,在相同的浆料黏度(150 mPa·s)下,浆料的固含量随着预烧处理温度的升高相应提高。当预烧温度在1 350 ℃时,浆料固含量为54%,且浆料稳定,流动性良好。所以,在本实验条件下,所用的MgO陶瓷原料粉在1 350 ℃处理后即可制备固含量高的陶瓷浆料。

图4 预烧处理温度对浆料固含量的影响

2.2.2 分散剂对浆料流变性的影响

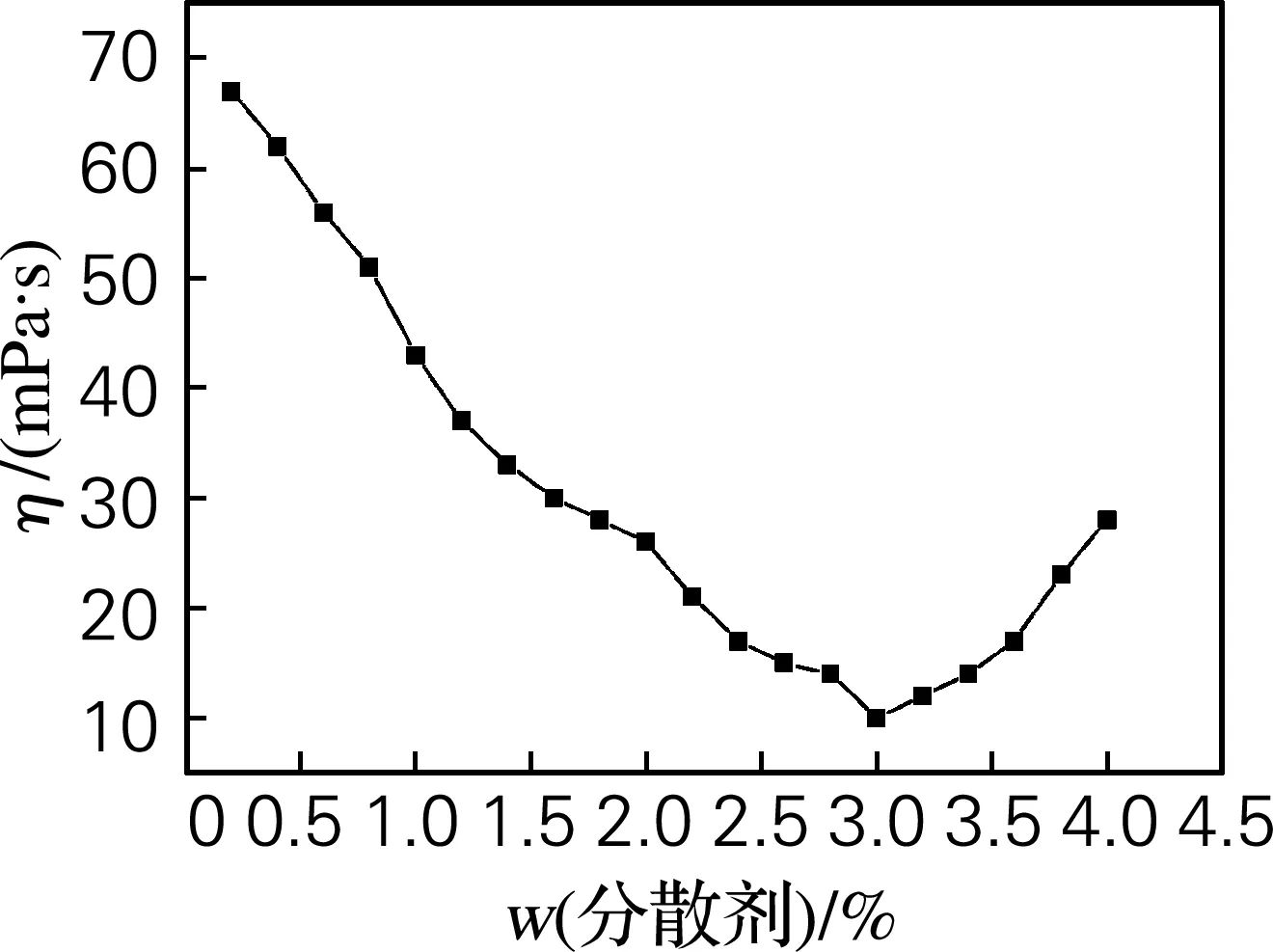

分散剂对MgO陶瓷浆料的流变性影响如图5所示。从图5可以看出,随着分散剂加入量的增加,浆料黏度先随之降低,在分散剂为3.0%时黏度达到最低值10 mPa·s;继续增加分散剂加入量,黏度则逐渐上升。这是由于在黏度降低阶段,随着分散剂的增加,MgO表面吸附的量越来越多,当MgO表面被分散剂完全包覆时黏度最小;而在黏度上升段,随着分散剂的增加,分散剂之间由于桥连絮凝效应以及高电解质浓度下粉体表面电荷被屏蔽,使得空间位阻效应和静电位阻效应大大弱化。因此,分散剂的加入量存在一个最佳范围,即2.8%~3.2%。在本实验条件下,分散剂的最佳加入量是3.0%。

图5 分散剂加入量对MgO陶瓷浆料黏度的影响

2.2.3 固含量对浆料黏度的影响

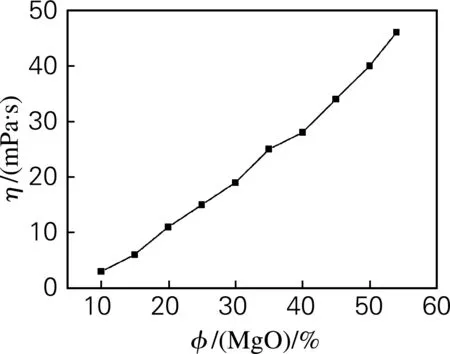

一般地,随着固含量的增加,浆料的黏度会增加。图6显示了这种规律。从图6中可以看到,随着固含量从10%上升到54%,相应的浆料黏度也从3 mPa·s上升到46 mPa·s。这是由于所用MgO为规则形状,颗粒表面相对光滑。在固含量较低时,颗粒间滑移比较容易,其黏度也较低;随着固含量增加,颗粒间的距离大大缩短,使得颗粒间的相互作用增强,桥连絮凝和空位絮凝的作用也大大增强,从而使得浆料黏度上升。

图6 固含量对浆料黏度的影响

2.3 MgO素坯与烧结体性质

2.3.1 烧结制度的确定

烧结是高性能陶瓷制备中极其重要的工艺环节,在原料一定条件下,烧结制度对陶瓷结构与性能起决定性作用。合适的烧结烧成制度可以保证烧结体的致密化程度的同时,不会引起烧结体内晶粒的长大,从而可以保证烧结体满足预定的性能。

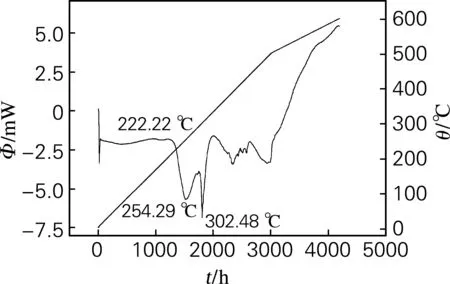

对MgO陶瓷素坯做了DSC分析,结果如图7所示。从图7可以看出,在222 ℃以前的失重失去的主要是结构间隙中的水分;继续加热,在254 ℃左右有吸收峰出现,主要为酰胺基分解生成氨和水;而后升温,反应继续进行,在302 ℃左右,分解速率最大;温度升至600 ℃左右,有机物完全分解挥发,样品质量不再发生变化。因此,在制订烧结制度时,在温度段200~600 ℃必须适当降低升温速度,避免产生坯体弯曲、开裂等缺陷。

图7 MgO陶瓷素坯DSC分析

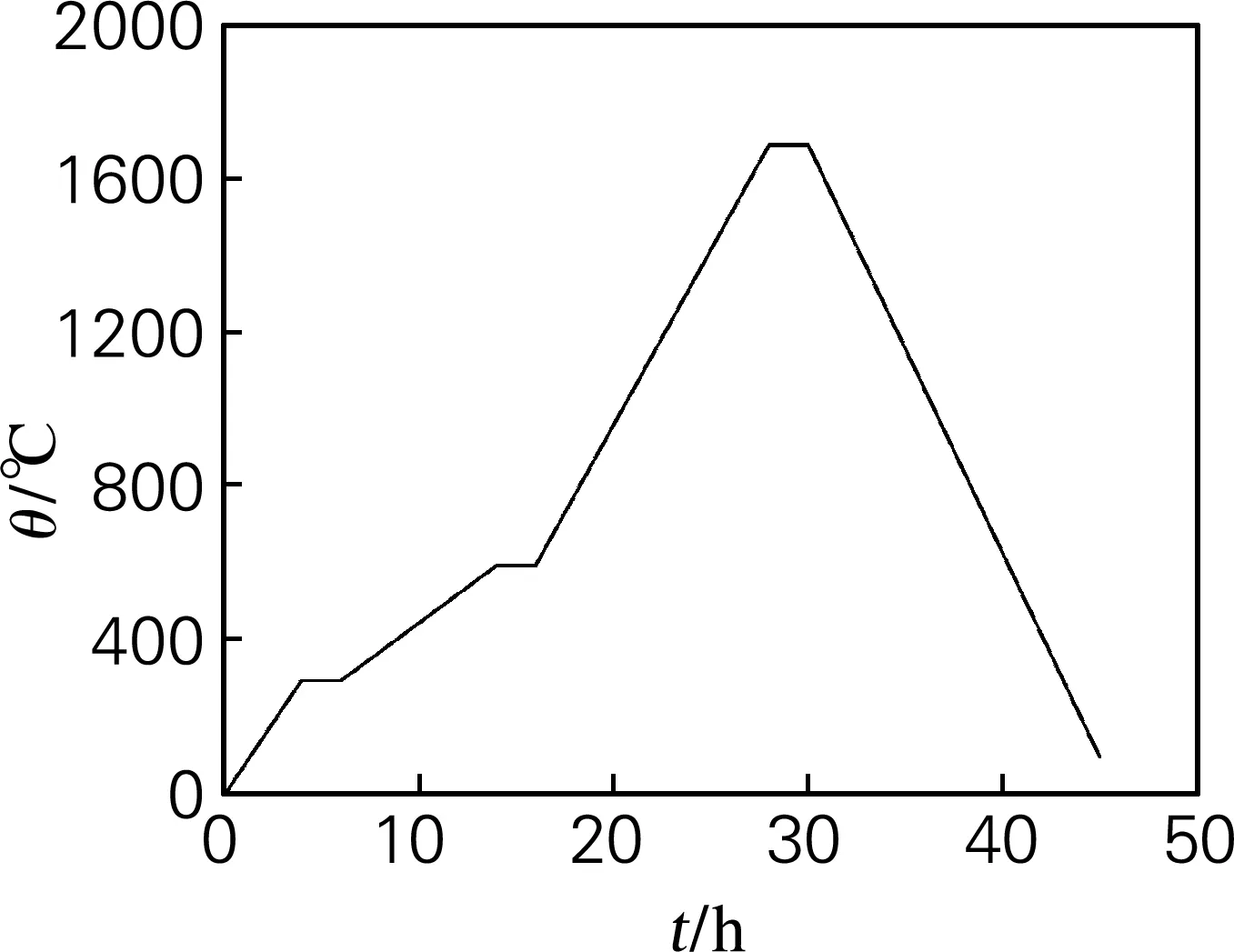

图8为根据DSC结果制订的烧结制度。坯体中的有机物分解温度在300 ℃左右,分解放出NH3、H2、CO等小分子气体,在600 ℃分解完全,所以在此阶段升温制度应严格控制,缓慢升温,以保证小分子气体缓慢均匀逸出,避免强度很低的坯体开裂。为保证有机聚合物充分分解,在600 ℃保温2 h,超过600 ℃之后,升温速率对坯体到达的烧结没有太大的影响,所以可以快速升温。到达1 700 ℃后保温2 h,之后随炉冷却至室温。

图8 MgO陶瓷素坯的烧结制度

2.3.2 MgO陶瓷的显微结构及致密度

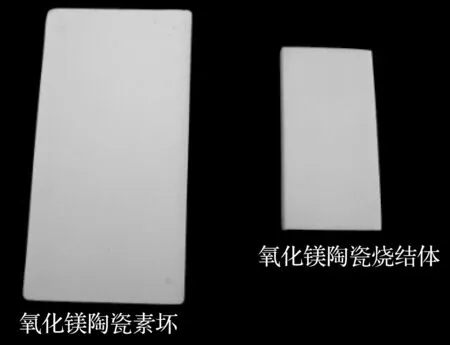

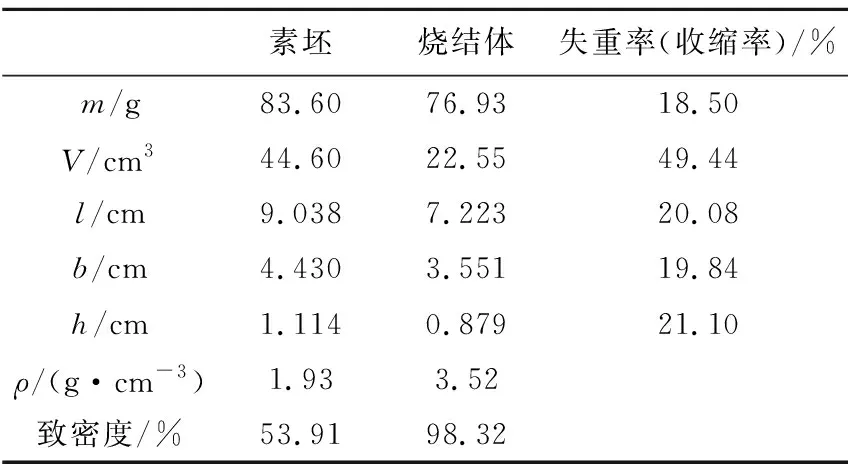

图9为采用1 350 ℃预烧处理后的MgO为原料、加入3.0%分散剂、固含量为54%、1 700 ℃烧结得到的MgO陶瓷素坯和烧结体。由图9可见,MgO陶瓷素坯和烧结体均无宏观缺陷,其相关性质如表2所示。由表2可见,采用凝胶注模工艺制备的氧化镁陶瓷在长度、宽度和高度方向几乎是一致收缩的,且素坯的致密度可达到53.91%,利于获得高致密的烧结体。结果显示,在1 700 ℃烧结体MgO陶瓷密度达到3.52 g/cm3,致密度为98.32%。

图9 MgO陶瓷素坯和烧结体

表2 MgO陶瓷素坯及烧结体性质

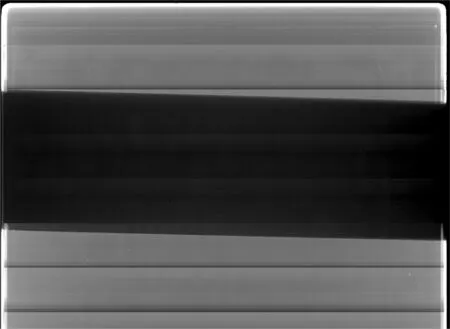

为了查看MgO陶瓷烧结体内有无因工艺产生的宏观孔洞等缺陷,还做了工业CT,结果如图10所示。从图10中可以看到MgO烧结体内部无宏观孔洞存在。

图10 MgO陶瓷烧结体的工业CT照

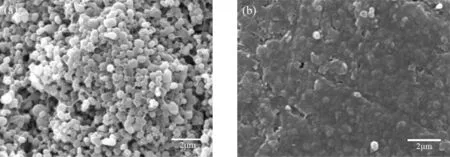

图11为MgO陶瓷素坯断面和烧结体断面的扫描电镜照片。从图11(a)可以看出,MgO生坯中陶瓷颗粒被凝胶体牢固包围,形成均匀致密的陶瓷生坯,几乎没有气孔存在;从图11(b)可以看出,MgO陶瓷烧结体结构均匀致密,无明显孔洞。

图11 MgO陶瓷素坯断面(a)和烧结体断面(b)的扫描电镜照片

3 结 论

采用水基凝胶注模工艺制备了氧化镁陶瓷,研究了原料MgO的预烧温度和分散剂及固含量对浆料流变性的影响,采用1 350 ℃预烧处理后的MgO原料,分散剂加入量为2.8%~3.2%,制备出固含量为54%、黏度低于200 mPa·s的流动性良好的稳定MgO陶瓷浆料。坯体经干燥后在1 700 ℃烧成,得到致密度为98.32%的微观结构均匀无缺陷的MgO陶瓷。水基凝胶注模成型法可以制备出性能优异的高致密氧化镁陶瓷。

[1] 胡章文,饶丹丹,杨保俊,等. 高纯纳米氧化镁制备工艺研究[J]. 矿冶工程, 2006, 26(5):68-71.

[2] 金艳,周玉所. 氧化镁坩埚制品的研制[J]. 陶瓷, 2006(5):25-28.

[3] 杜帅,孙洪巍,陈昌平,等. 硅酸锆凝胶注模成型工艺的研究[J]. 硅酸盐通报, 2007, 26(6):1224-1228.

[4] 易中周,黄勇,谢志鹏. 凝胶注模成型氧化锆耐火材料的研究[J]. 耐火材料, 2002, 6(1):9-11.

[5] 余琴仙,包镇红,苗立峰. 氧化铝凝胶注模成型的工艺研究[J]. 中国陶瓷, 2009, 45(8):27-29.

[6] 王永刚,孙琦,马峻峰,等. 氧化锆陶瓷的凝胶注模成型研究[J]. 硅酸盐通报, 2006, 25(1):6-7.

[7] 夏丰杰,黄翔,尹衍升. 碳化硼陶瓷凝胶注模成型工艺研究[J]. 材料开发与应用, 2008(8):40-43.

[8] AYALA A, CORRAL E L, LOEHMAN R E, et al. Tape casting of magnesium oxide[R/OL]. [2008-02-01]. http://www.osti.gov/bridge/product.biblio.jsp?osti_id=946584.

[9] 王国强,李晓云,丘泰. 养护温度对高温煅烧MgO水化反应产物组成的影响[J]. 硅酸盐通报, 2010, 29(8):2-5.