拔伸水压机超长缸体的制造工艺

武 莹

(太原重型机械集团有限公司,山西030024)

随着石化工业、电力工业的发展,对大容量的压力容器需求旺盛,大口径、薄壁、高精度、不同材质的高压无缝钢管是制造压力容器的理想材料,拔伸水压机是生产该类无缝钢管不可或缺的专用设备。

拔伸水压机主要功能是将冲孔后的厚壁管坯进行拔伸,将管壁均匀减薄,改善组织,提高力学性能。超长缸体为拔伸水压机工作系统中的关键部件,其行程达15 800 mm,为防止缸内柱塞下挠及加载时柱塞压杆失稳问题,缸内设计为多导套拼接型式,此结构导致工作缸在加工时难度很大,一直是各生产厂家的难点,因此也限制了我国在大型压力容器领域的发展。如何通过改进生产工艺、改良设备和设计合理的工装以保证加工出达到精度要求的缸体,已经成为各研究机构及生产厂家必须攻克的难关。

我厂成立了专门的攻关小组,在总结前人经验的基础上,通过技术攻关,大胆提出了超长锻焊结构件缸体先加工后焊接的加工工艺方案。产品一次试制成功。

1 缸体结构特点

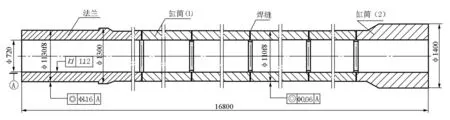

缸体为锻焊结构,由法兰、缸筒共6部分组成,如图1所示。每部分材料均为35#锻钢,缸体总长为16 800 mm。缸体形位精度为内孔圆柱度误差0.02 mm、各外圆与内孔的同心圆误差0.06 mm。

2 原工艺方案

原来根据我厂生产能力制定的缸体各部分的连接方式为管螺纹连接。但是,压机工作介质压力为31.5 MPa,公称拔伸力为2 000 kN,经核算,如采用以上方案则很有可能导致缸体连接处有渗漏现象。因此,须重新制定工艺方案。

3 新工艺设想

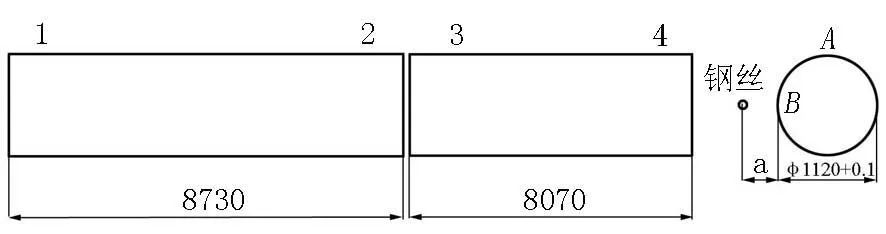

将图1所示缸体分为两部分:缸体1和缸体2。缸体1总长为8 070 mm,由缸筒(1)、缸筒(2)共3部分组成,如图2所示。缸体2总长为8 730 mm,由缸筒(1)、法兰共3部分组成,如图3所示。待缸体1和缸体2的内、外圆加工至图纸要求后,采用氩弧焊打底、窄间隙埋弧焊工艺将其焊接为一体,其工艺流程如下:

图1 缸体结构图Figure 1 Cylinder structure

图2 缸体1Figure 2 Cylinder body 1

图3 缸体2Figure 3 Cylinder body 2

(1)将6部分锻钢件分别单独进行粗加工,除中间连接部分缸筒(1)总长加工至图纸要求外,其余各部分锻钢件内、外圆和端面均留余量,单边15 mm。

(2)将已粗加工的6部分锻钢件按图纸要求每3部分焊为一体,形成缸体1和缸体2,最后再将缸体1和缸体2焊接为一体。

4 新工艺方案的实施

4.1 缸体1、缸体2加工工艺

(1)对缸体1、缸体2各连接焊缝进行超声波探伤检测。

(2)深孔钻缸体1、缸体2内孔至图纸要求的最终尺寸∅720 mm。

(4)车缸体1和缸体2连接部位的焊缝坡口,如图4所示。

(5)对坡口进行磁粉探伤检测。

4.2 缸体1、缸体2焊接工艺

(1)准备工作

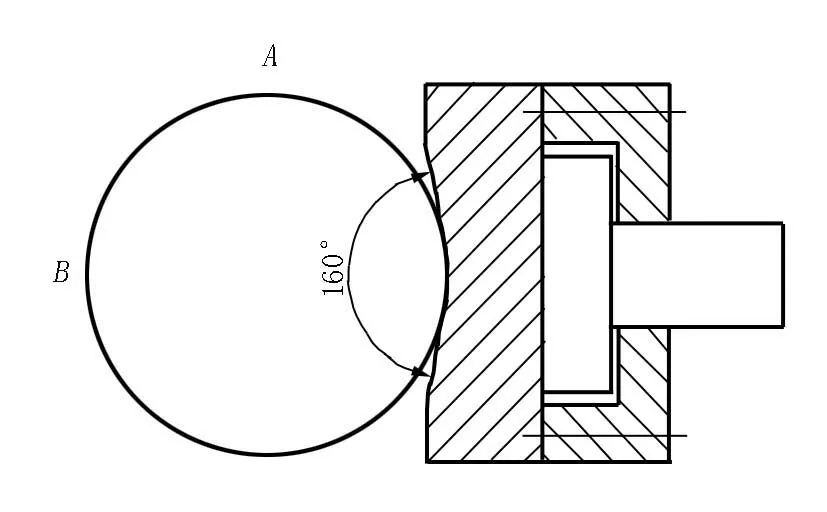

将缸体1和缸体2置于托辊,调整水平。为满足缸体1和缸体2对接后的直线度误差为0.02 mm,自制连接套保证对接精度,如图5所示。

(2)检测工作

在缸体1、缸体2上定A、B两点,如图6所示。关注该两点两个方向的误差,A点为水平方向,采用高精密水平仪检查,检测精度控制在0.1 mm;B点为垂直方向,自制了垂直度测量仪,为便于操作自制了专用角度为160°的V型铁,将垂直度测量仪和V型铁固定后,通过测量仪检测缸体1、缸体2外径与钢丝间的距离,检测精度控制在0.1 mm。

图4 焊缝坡口草图Figure 4 The sketch drawing of weld groove

图5 连接套Figure 5 Connecting sleeve

图6 垂直测量仪Figure 6 Vertical measuring instrument

(3)焊接工作

对焊示意图如图7所示:垫工作台→固定V型铁→缸体1和缸体2对接→检查水平方向A点和垂直方向B点的直线度→在A、B点方向加百分表并观察→点焊→检查→调整→气保焊→二次检查、调整→热校→割掉缸体1和缸体2外圆上的连接套→检查→埋弧焊接→检查→热校→人工打磨孔内焊瘤。

图7 对焊示意图Figure 7 The schematic drawing of butt welding

图8 缸体检测位置Figure 8 The testing position of cylinder body

4.3 缸体检测结果

缸体检测位置见图8,检测结果见表1。由表1结果可知,缸体尺寸精度满足技术条件要求。

表1 测量数据Table 1 Measuring Data

5 结论

通过充分的技术准备,确保了拔伸水压机超长缸体的试制成功,填补了公司的技术空白,为今后加工同类型零件提供了经验。