185 MN油压机缸体锻件内部质量分析

刘铁山 宋亚虎 郭亚森 孙胜伟 周维兴 刘秋堂

(中信重工机械股份有限公司计量检测中心,河南471039)

我公司用材质28NiCrMoV8-5的125 t钢锭生产185 MN油压机上的缸体锻件。为了解和掌握大型钢锭及锻件内部的冶金质量及锻造工艺的执行情况,同时为以后生产更大等级的钢锭和锻件积累经验和数据,特将185 MN油压机缸体锻件中间冲脱部分进行解剖,分别进行低倍试验、化学成分分析、夹杂物检验、金相组织分析。

1 生产工艺简介

1.1 冶炼及浇注

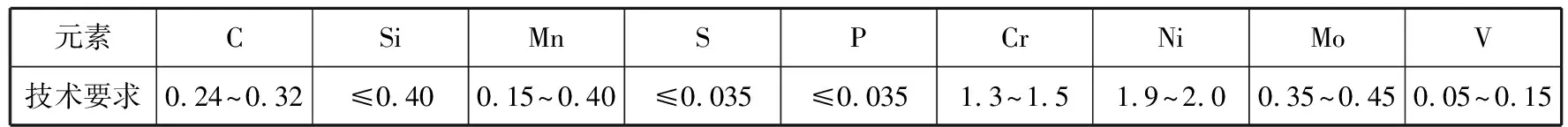

使用30 t电炉和80 t电炉进行初炼钢水共132 t,合成一包,用150 t钢包精炼炉盛装,分别进行精炼处理和真空碳脱氧处理,最后通过80 t中间包进行真空浇注,钢水成分的技术要求如表1所示。

1.2 锻造及锻后热处理

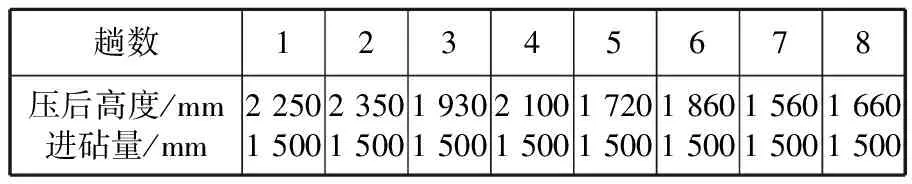

钢锭经过84 MN水压机锻造,首先进行镦粗H=1 730 mm,∅2 650 mm,用1 500 mm宽砧进行WHF法拔方口1 660 mm×L,参数见表2。滚圆∅1 740 mm×L,下料∅1 740 mm×3 650 mm,镦粗H=1 800 mm,∅2460 mm,冲孔∅800 mm,最后把冲脱部分进行正火(空冷)处理。

表1 化学成分(质量分数,%)Table 1 Chemical composition(mass fraction, %)

表2 WHF法拔方口参数Table 2 Technological parameter by WHF

2 解剖试验

2.1 低倍试验

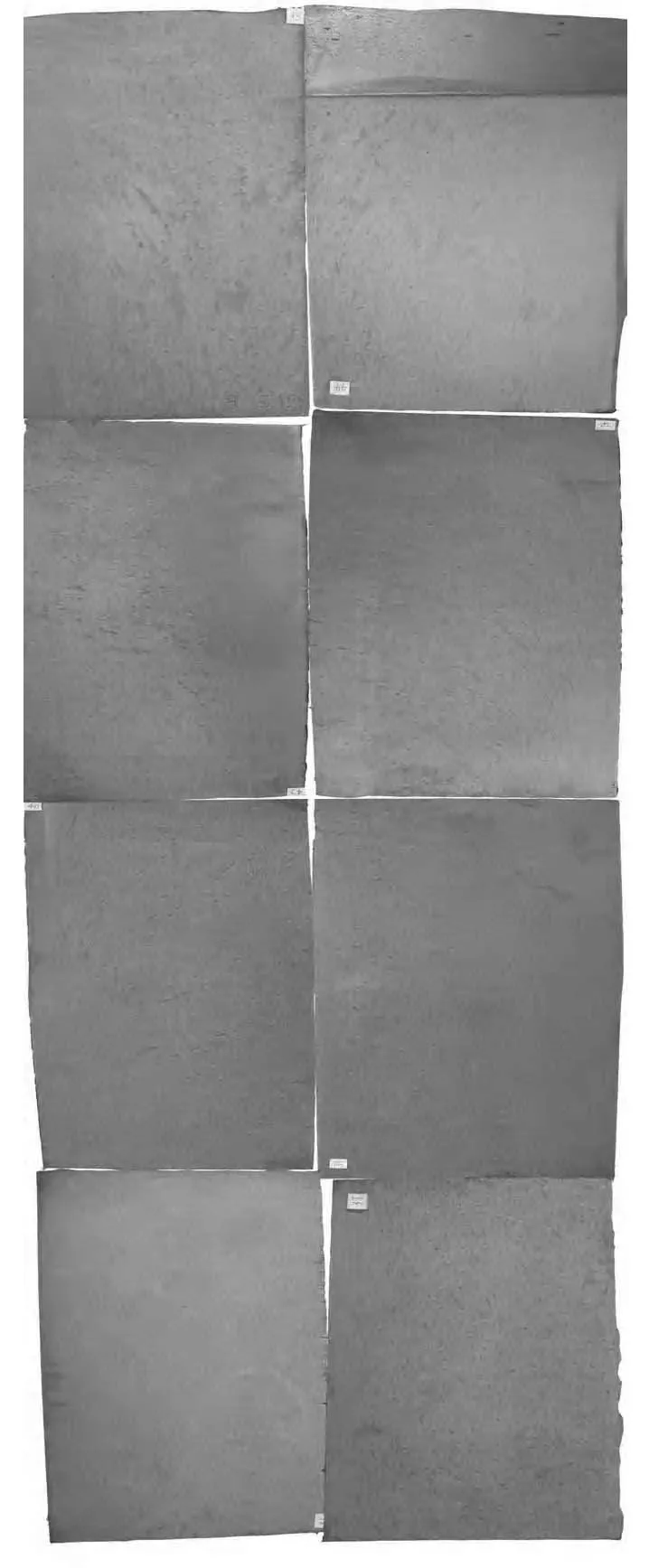

在锻件圆柱形的冲脱部分自直径处用刨床取下长×宽×厚为2 200 mm×460 mm×20 mm的完整大钢板,然后将其分割成8块低倍试片。我们把这8块低倍试片分别进行磨削,使表面粗糙度Ra达到0.8 μm~1.25 μm(光洁度▽7),然后进行热酸洗。热酸洗之后用数码相机进行照相,最后在电脑上对图片进行拼接,拼接图片如图1所示。试片上端是冒口端,下端是水口端。热酸洗后的试片腐蚀的深浅不一,但未对观察造成影响,经过以上程序后,可以观察得到如下结果:

(1)在低倍试片上,未发现肉眼可见的夹杂、缩孔、白点、裂纹等不允许存在的缺陷。

(2)锻造后,冲脱部分上端仍保留钢锭中冒口端V型偏析带。

图1 低倍试片整体拼接图Figure 1 Whole splicing diagram of test piece for macrography

(3)冲脱部分下端有树枝晶存在,并伴随有一般疏松。

(4)冲脱部分未发现柱状晶,大都为等轴晶。

2.2 化学成分

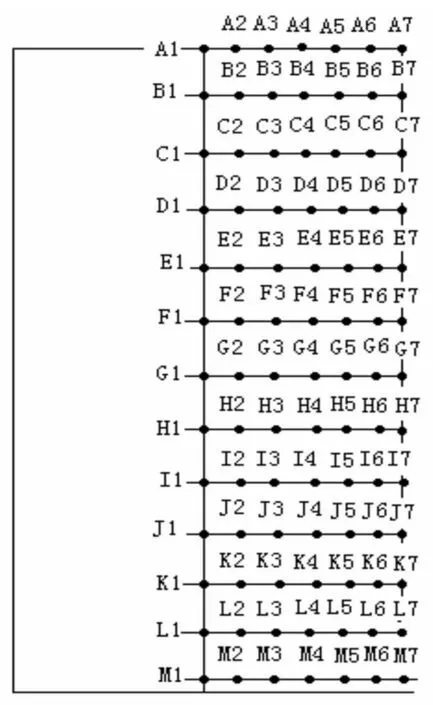

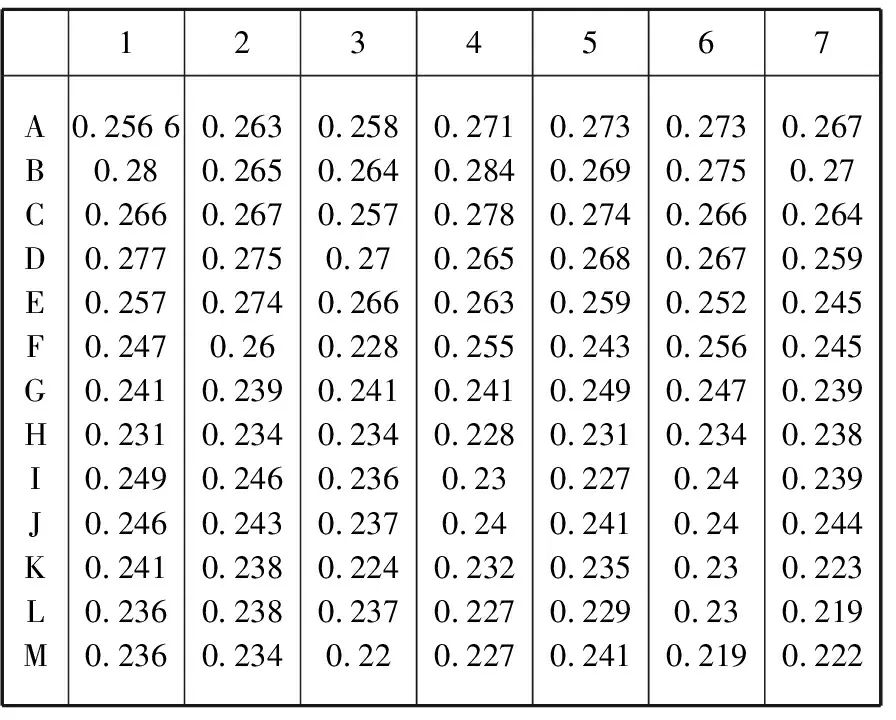

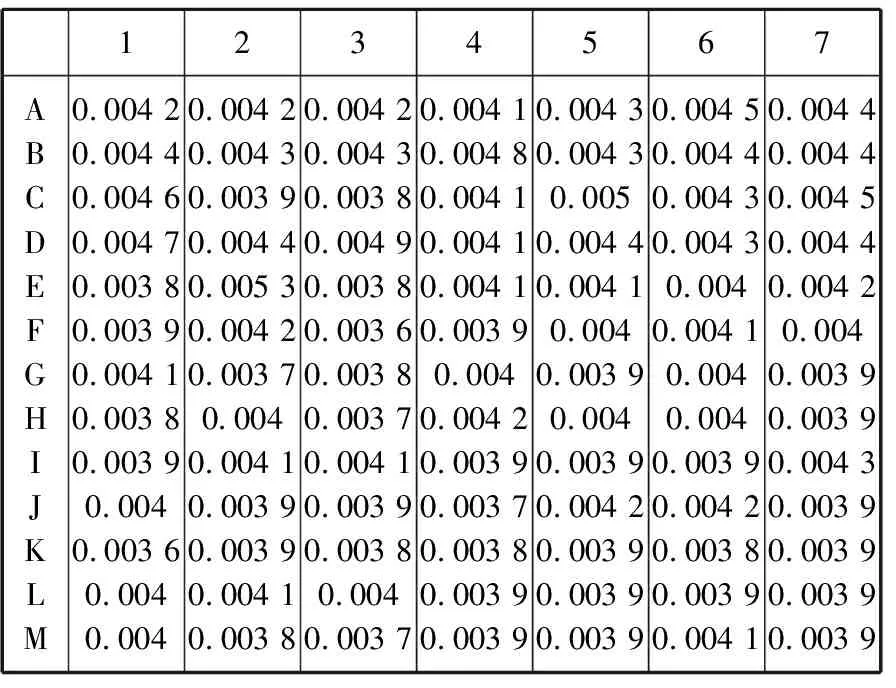

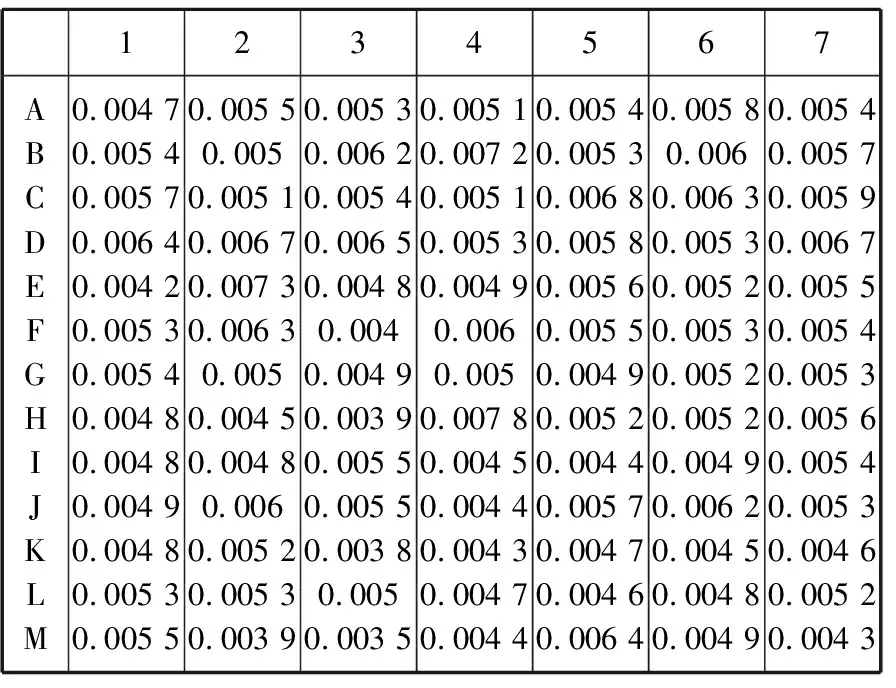

我们从冲脱的锻件中选定了91个点,进行各种化学成分分析。这91个点遍布从中心到边缘,从水口端到冒口端的各个部位,各点位置及编号见图2所示。分析结果见表3~表9。

根据分析结果,我们可以得出如下结论:

(1)各种元素在钢锭冒口端(上部)含量均较水口端(下部)要高。且大多数元素的含量在E行附近处达到峰值。

(2)整体偏析严重的元素有C和S;小区域局部偏析严重的元素有Cr、Ni和P;基本不偏析的元素有Mo和V。

图2 取样位置及其编号Figure 2 Sampling location and number

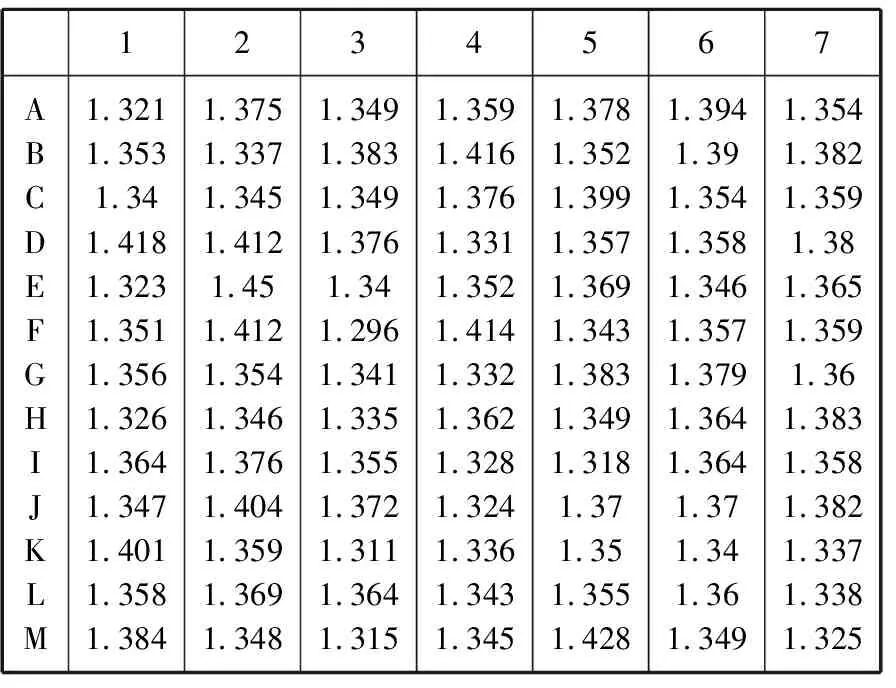

表3 C元素在整个截面上的分布(质量分数,%)Table 3 Distribution of C content(mass fraction, %)

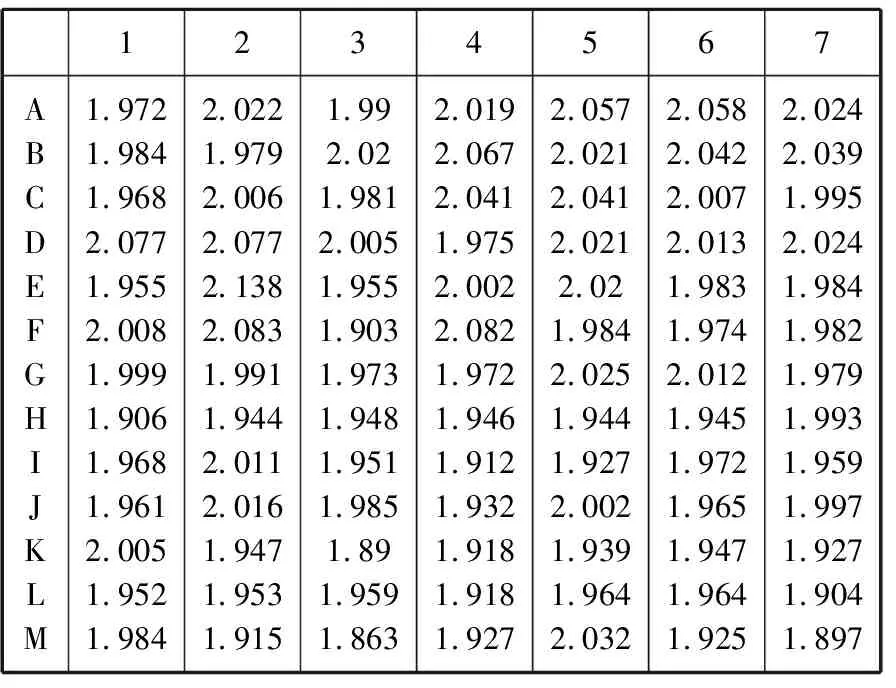

表4 S元素在整个截面上的分布(质量分数,%)Table 4 Distribution of S content(mass fraction, %)

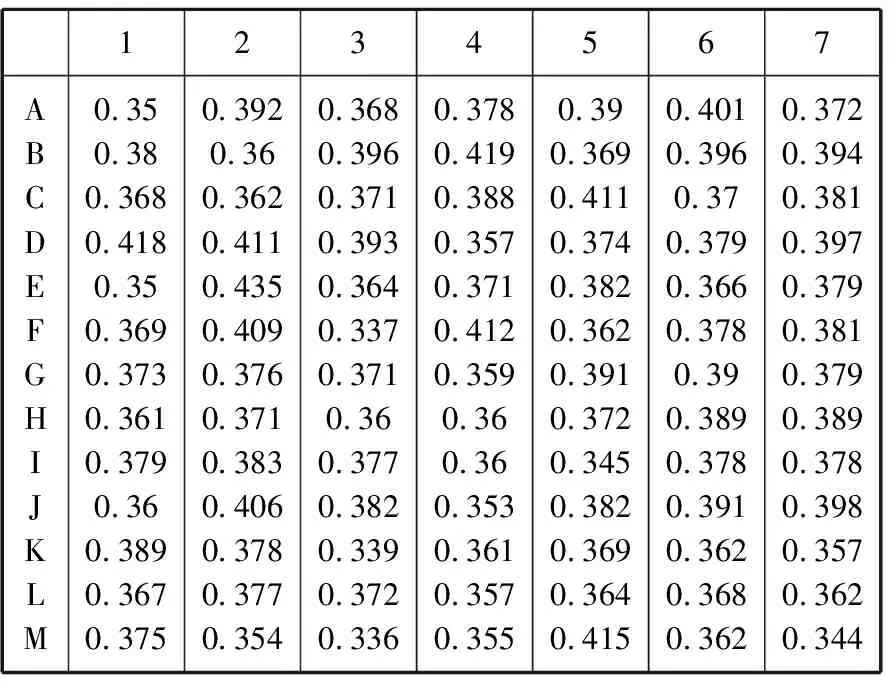

表5 P元素在整个截面上的分布(质量分数,%)Table 5 Distribution of P content(mass fraction, %)

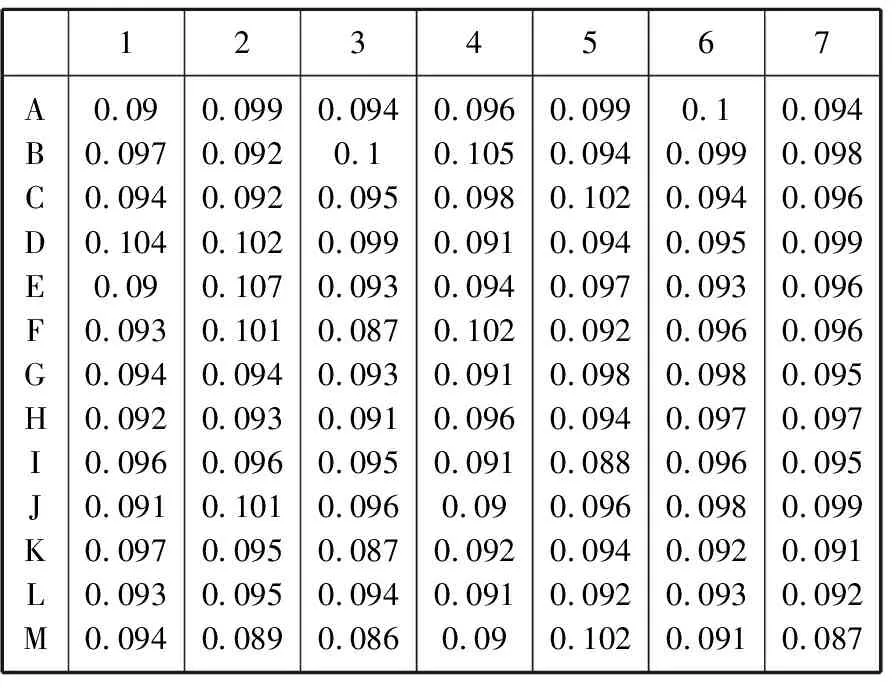

表6 Cr元素在整个截面上的分布(质量分数,%)Table 6 Distribution of Cr content(mass fraction, %)

表7 Ni元素在整个截面上的分布(质量分数,%)Table 7 Distribution of Ni content(mass fraction, %)

2.3 非金属夹杂物

将所取的91个试样制备后,在100倍的金相显微镜下进行观察,了解夹杂物的分布情况并进行定性、定量分析。过去有不少轴类和其他大型锻件的毛坯粗探伤时,会发现有大量的夹杂物超标,造成锻件不合格报废,因此,我们对缸体锻件冲脱部分的夹杂分布及其性质进行全面细致的分析。

表8 Mo元素在整个截面上的分布(质量分数,%)Table 8 Distribution of Mo content(mass fraction, %)

表9 V元素在整个截面上的分布(质量分数,%)Table 9 Distribution of V content(mass fraction, %)

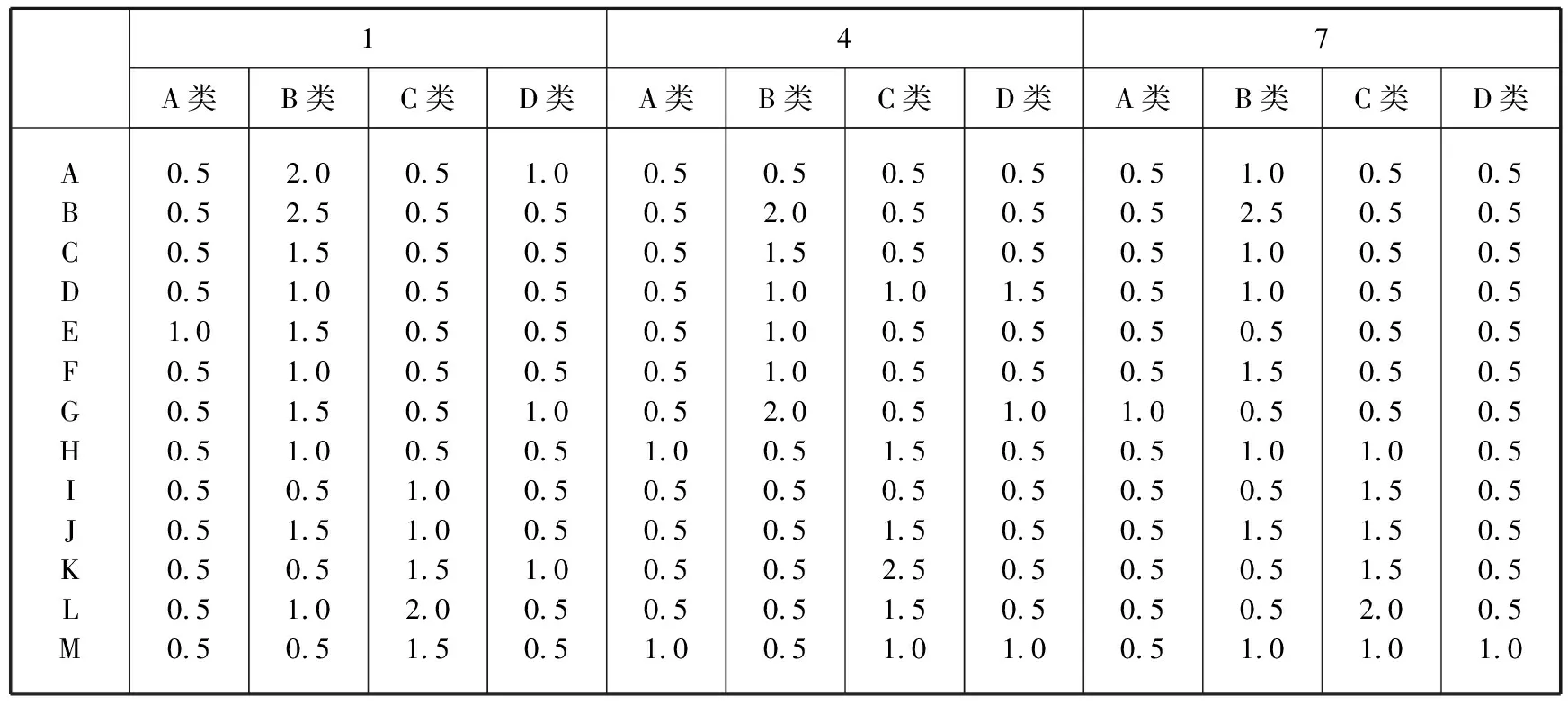

我们首先对每个试样上的夹杂物进行定性、定量分析,然后按照GB/T 10561—2005《钢中非金属夹杂物含量的测定-标准评级图显微检验法》进行评级,结果见表10。通过评级,我们可以归纳得出如下结论:

(1)钢锭中的非金属夹杂物的类型主要有:A类(硫化物类)、B类(氧化物铝类)、C类(硅酸盐类)、D类(球状氧化物类)。

(2)钢锭中某些部位有个别大的脆性夹杂物,其中最大的氧化物类夹杂物评2.5级,其它脆性夹杂物尺寸较小评0.5级,有少量的硅酸盐类夹杂物,硫化物类夹杂较少。

(3)氧化物类非金属夹杂物主要集中在上部冒口部分,硅酸盐类不变形夹杂物主要在钢锭的下部水口部分。

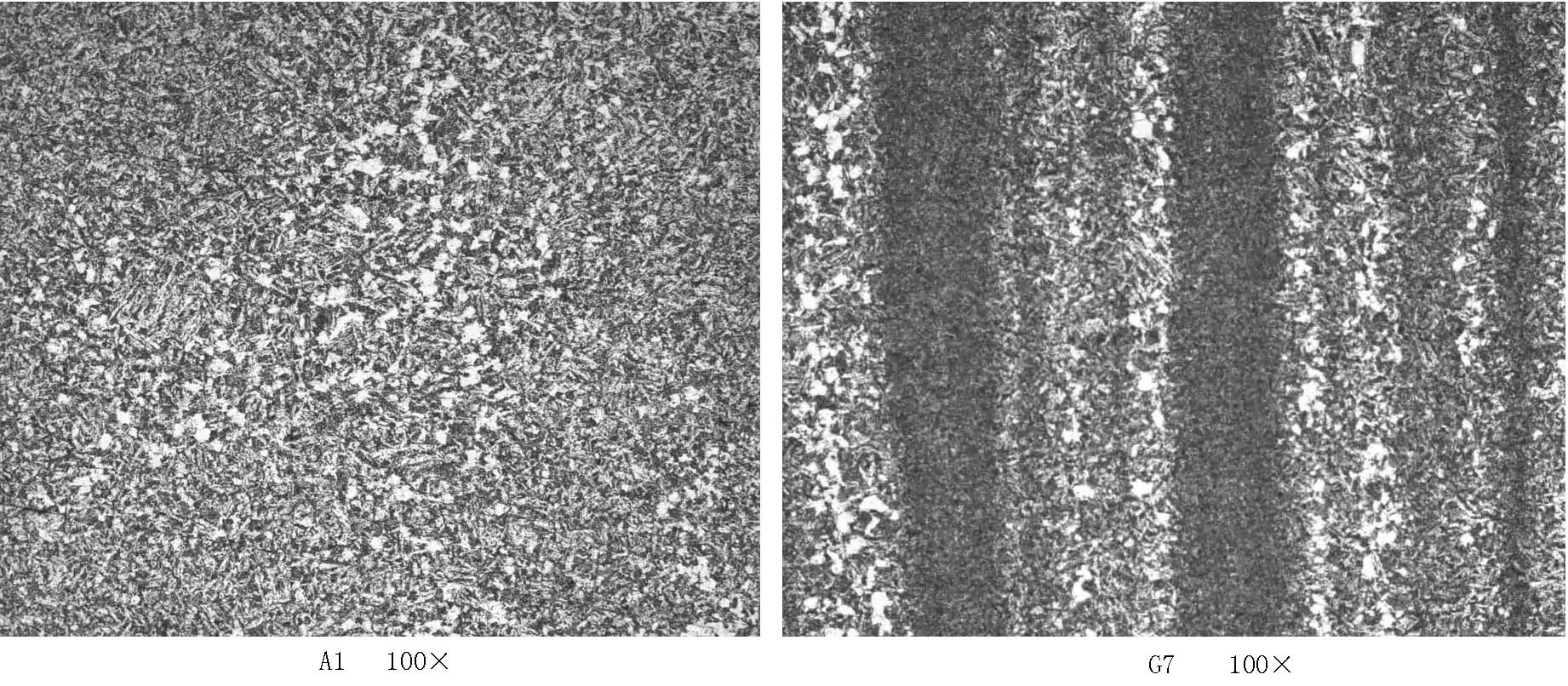

2.4 金相组织

为了了解锻件内部显微组织情况,我们将制备好的试样经4%硝酸酒精溶液腐蚀后,在100倍下进行观察。观察发现:组织为F+P,晶粒细小,中心区域组织相对均匀,冲脱锻件边缘有带状偏析。典型照片见图3。

表10 部分纵截面上夹杂物的评级结果Table 10 Inclusion evaluating results

图3 金相照片Figure 3 Microstructure photography

3 结论

通过对解剖试样进行低倍试验、化学成分分析、夹杂物检验和金相组织分析等试验方法,初步得出以下结论。

(1)整体偏析严重的元素有C和S;局部偏析严重的元素有Ni、Cr和P;基本不偏析的元素有Mo和V。

(2)锻件内部未发现肉眼可见的夹杂、缩孔、白点、裂纹等不允许存在的缺陷。但一些偏析带在锻件中的某些部位仍然存在。

(3)锻件内部组织致密,晶粒细小,夹杂物细小而分散。

以上结论说明,该125 t大型钢锭的冶金质量优良,锻造工艺合理,它为制造出高质量的185 MN油压机缸体打下了良好的基础。上述结论也说明了采用“EBT 初炼—LF精炼—VCD处理—VC真空浇注”的工艺方案可以生产出冶金质量优良的大型钢锭,这也为185 MN油压机生产出高质量的锻件奠定了基础。

[1] 徐彦和.大型钢锭及锻件的解剖.大型铸锻件,1982.