模具结构及参数对厚饼类锻件内部质量影响

门正兴 孙 嫘 孙燕飞 李 其

(中国第二重型机械集团公司,四川618013)

厚饼类锻件在大型锻件总量中占有很大的比例,但该类产品内部质量极不稳定,废品率高,产品主要质量问题是在超声波探伤时存在大面积密集性缺陷[1],给企业和社会带来巨大的经济损失及能源消耗。以大型管板为例,密集性缺陷位置通常在锻件高度方向的中部,直径方向2/ 3环形区域内。产生密集性缺陷的主要原因被分为两种:1)钢锭中疏松、夹杂物以及内部裂纹等缺陷,经过锻造过程后仍未被焊合或弥散,而是聚集在一起形成更大的缺陷;2)RST效应(Rigid Slide Tearing Effect,刚性滑动撕裂效应),锻件上下两个刚性区相遇,在继续成形过程中,金属的刚性滑动变形导致金属撕裂,形成裂纹。

镦粗是厚饼类大型锻件的主要成形方式,刘助柏教授提出的锥形板镦粗新工艺[2]由于工具简单、对厚饼类大型锻件质量有大幅提高而被广泛应用,但目前锥板镦粗工艺对金属内部流动规律及锥板参数对成形效果的影响研究较少。

1 有限元分析

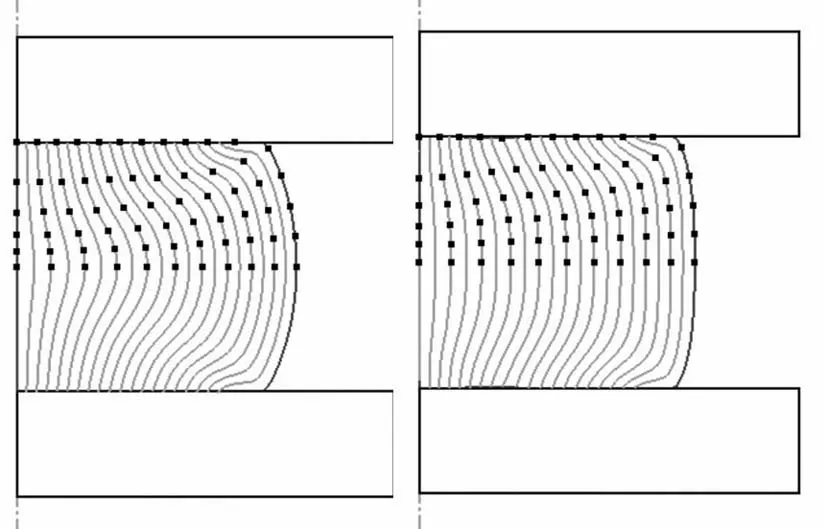

对直径2 200 mm,高度2 600 mm坯料分别进行平板镦粗和锥板镦粗+展平工艺数值模拟,零件最终高度设定为1 400 mm。由于镦粗过程为轴对称变形,因此采用2D模拟分析。由于采用轴对称模拟,所模拟的展平的过程为整个锻件同时展平,而不是实际生产中的旋转展平。为了对平板镦粗和锥板镦粗+展平成形方式锻件的内部金属流动、应力应变等参数进行精确比对,在锻件右上部1/4面积内平均分布66个跟踪点,如图1所示,点1、12、23、34、45、56位于锻件轴线上。模拟采用锥板与平面夹角α为15°,锥顶平台h长500 mm。为了便于进行对比,采用上下砧板反向等速运动进行模拟,从而使锻件的中心点相对固定。

2 结果分析

2.1 节点位移分析

图2为两种成形方式得到的锻件流线及节点分布。通过观察可以发现,平板镦粗和锥板镦粗+展平成形的锻件流线基本一致。平板镦粗过程中,锻件中心区域径向位移较大,最终形成鼓形;而锥板镦粗+展平成形方式,变形比较均匀,鼓形较小。对比两种成形方式结束后的节点相对位置可以发现,两种变形方式对节点在锻件内的最终位置影响不大。

节点在锻件内的最终位置相似不能说明节点在锻造过程中运动轨迹是相似的,图3为点23~33 ,即高度方向距零件中心260 mm,轴向间隔110 mm 的11个点在不同镦粗过程中的运动轨迹。从图中可以发现,对于零件中心区域附近(点23~点27),采用平板镦粗和锥板镦粗+展平方式节点移动的趋势基本一致,采用平板镦粗方式节点位移明显较大;在远离零件中心区域附近(点28~点33),采用锥板镦粗+展平方式成形的节点运行轨迹有明显的拐点,从拐点以后为展平过程节点的移动轨迹。因此可以确定,展平过程对远离零件中心区域节点的运动影响比较明显。

2.2 等效应变分析

图4为变形结束后,不同镦粗方式下各节点等效应变的对比。由图可知,除了零件中心区域(点1~4,点12~16)及零件与模具接触的中心区域(点56、67、68)以外,采用锥板镦粗+展平成形方式节点的等效应变大幅增加,由此可以判断锥板镦粗+展平成形方式有效的增加了零件内金属的塑性变形,这对于缺陷弥散及裂纹愈合是非常有益的。结合图4可以发现,尽管采用平板镦粗成形方式节点位移较大,但等效应变却小于锥板镦粗+展平成形方式,这是因为平板镦粗的节点位移中刚性位移较大,不能对金属内部质量起到改善作用,相反可能出现RST效应,使锻件内产生新的裂纹。

a)平板镦粗 b)锥板镦粗图1 镦粗模拟过程有限元模型Figure 1 Finite element model of upsetting simulation

图2 不同镦粗方式对锻件流线及节点位置的影响Figure 2 Effects of different upsetting methods on stream line and node position of forging

图3 不同镦粗方法下变形轨迹描述图Figure 3 The graphs of deformation tracks under different upsetting methods

图4 变形后不同镦粗方法对各节点等效应变的影响Figure 4 Effects of different upsetting methods after deformation on equivalent strain of various nodes

图5 不同变形过程等效应变云图Figure 5 The nephogram of equivalent strain under different deformation processes

从不同变形过程等效应变云图(图5)可以更加直观的发现,对比平板镦粗,采用锥板镦粗+展平有以下特点:1)锻件与模具接触的刚性区大幅减少,锻件中心部分塑性变形区增大;2)锻件靠近外部的区域变形更加均匀,等效应变大于平板镦粗过程,因此锻件外表面开裂倾向减小。通过测量,采用锥板镦粗+展平方式成形得到的锻件与模具接触的刚性区长度为500 mm左右,与锥顶平台长度一致,因此锥顶平台长度h对锻件的成形有着重要的影响。

2.3 锥板镦粗参数影响分析

分别对锥板与平面夹角α为0°、15°、20°、25°、30°进行数值模拟,采用66个节点平均等效应变评判夹角α对镦粗变形的影响,如图6所示。从图中可以发现,随着夹角的增大,各点平均等效应变增大。增大夹角α对锻件的成形并不完全有利,如图6为夹角α为30°情况下的模拟结果。随着夹角α的增大,锻件双鼓形越来越明显,使得锻件在实际生产中需要采用滚圆工序对外圆进行修正;同时,随着夹角α的增大,在展平过程中锻件局部会出现凹坑(图7),α为30°时凹坑高度为11.5 mm,而α为15°时凹坑高度仅为6.2 mm。在实际生产过程中,由于锻件表面温度较低,金属流动较差会导致凹坑高度比模拟结果大,使得锻件高度实际尺寸减少。

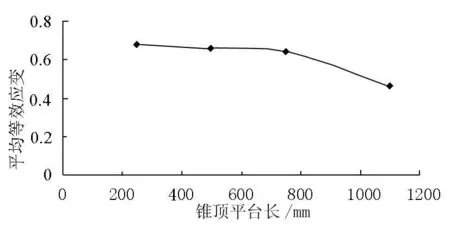

分别对锥板与平面夹角α为15°,锥顶平台长度h长250 mm、500 mm、750 mm进行数值模拟,得到的各节点平均等效应变如图8所示。从图中可以发现,随着平台长度h的减少各点平均等效应变增大。同夹角α的增大对展平过程中锻件局部凹坑高度的影响相反,减少平台长度h会使凹坑高度增大。

图6 锥板斜度对平均等效应变的影响Figure 6 Effects of cone plate slope on average equivalent strain

图7 h=500,α=20°情况下镦粗效果Figure 7 Upsetting effect when h=500,α=20°

图8 锥板平台长度h对平均等效应变的影响Figure 8 Effects of cone plate platform length h on average equivalent strain

考虑到目前厚饼类锻件出现密集性缺陷的区域在锻件高度方向的中部,直径方向2/3区域内(如图9a),在成形工艺的设定过程中应增大该区域的塑性变形,从而使缺陷弥散或焊合。对比各种情况下等效应变分布,a、b、c方案在该区域等效应变较小,因此增大锥板与平面夹角α对减小缺陷产生效果不明显。方案e、f在该区域等效应变较大,可以通过进一步分析得到最优的成形效果。通过以上分析,采用锥板镦粗+展平工艺能够显著增加锻件内部塑性变形,增加变形均匀性,但是采用锥板镦粗+展平工艺的最终效果与平面夹角α及锥顶平台长度h有重要影响,因此根据锻件结构及材料选择合理的锥板工艺参数,是今后锥板镦粗+展平工艺研究的重点。

图9 不同变形过程等效应变云图Figure 9 The nephogram of equivalent strain under different deformation processes

3 结论

通过对不同工艺参数下锥板镦粗+展平工艺及平板镦粗工艺的数值模拟分析,得到以下结论:

(1)对比平板镦粗,锥板镦粗+展平成形方式对各节点在锻件中的最终位置影响较小,但锻件外侧金属的流动轨迹发生了明显的变化。

(2)对比平板镦粗,锥板镦粗+展平成形使锻件内部等效应变显著增大,变形刚性区大幅减少,金属变形更加均匀。

(3)适当增大锥板与平面夹角α或减小锥顶平台长度h都会增大锻件内部金属平均等效应变及锻件表面凹坑高度。锥板参数的改变会引起等效应变分布的变化,因此需要根据锻件缺陷产生的区域、锻件结构及锻件材料来选择合理的锥板工艺参数。

[1] 《锻件质量分析》编写组.锻件质量分析.北京:机械工业出版社,1983.

[2] 刘助柏,倪利勇,刘国晖.大锻件形变新理论新工艺.北京:机械工业出版社,2009.