Hyundai-Kia公司新型1.0 L 3缸汽油机

【韩】 Lee S Gu Y Kim T 【德】 Hahn J

1 在Hyundai集团未来小型车中的重要角色

气候变化,特别是人类活动对此所产生的负面影响已成为当今全球讨论的焦点。包括汽车运输、铁路运输、航空运输和船舶运输在内的交通运输领域的二氧化碳(CO2)排放量占全球CO2总排放量的20%以上。Hyundai-Kia公司正面临排放法规要求降低温室气体及其他有害物排放的挑战。

由于上述原因,以及能源价格的不断上涨,提高了人们对紧凑型汽车的兴趣。直列Kappa(κ)系列汽油机中的新型1.0 L 3 缸汽油机是Hyundai-Kia公司长远产品策略的组成部分,它将高功率与燃油耗效率相结合。所选择的3缸机方案经过极其仔细的细节优化,能够满足高的声学性能要求。从产品开发初期,就考虑了周边地区机型的技术规格。这种由派生机型支持并十分经济的κ系列汽油机将在集团未来小型车中承担重要的角色。

2 气缸数的确定

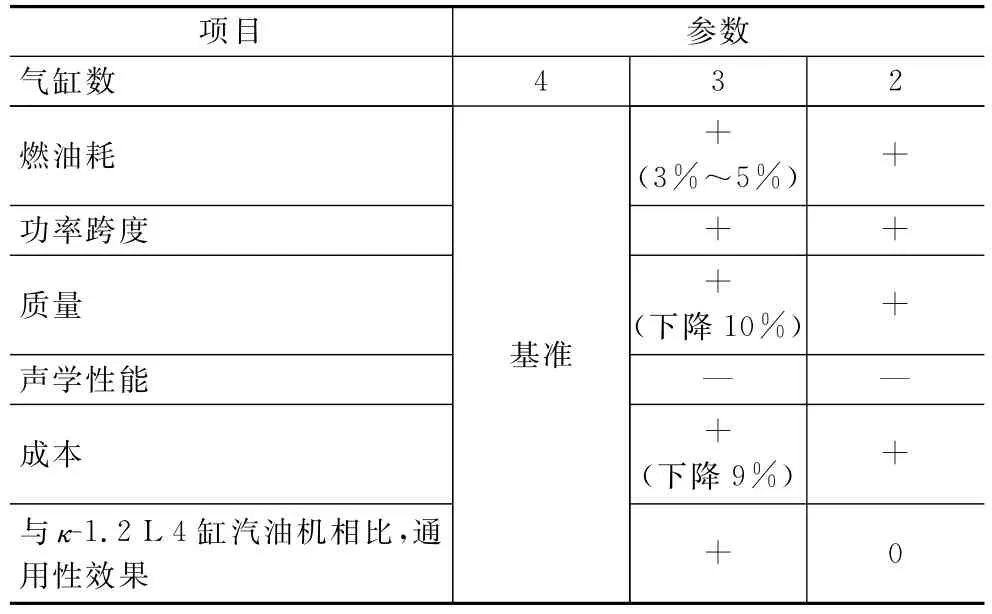

在开始研发新型1.0 L汽油机时,曾考虑采用4缸机方案。此外,市场上也有3缸汽油机产品,并曾报道过开发2缸汽油机的消息。在为这一排量等级的汽油机选择气缸数时,一方面要考虑成本,另一方面要挖掘它们改善效率的潜力。在方案研究中,对选择气缸数的基本要素进行了讨论(表1)。3 缸机在燃油耗和功率跨度方面的优势面临声学性能的挑战,在优化曲轴或曲轴箱等零件时,可以考虑实际情况。

几十年前,这种被用作摩托车动力装置的2 缸机在小型车辆上曾起过一定的作用。与3 缸机相比,2缸机结构在噪声-振动-平顺性(NVH)性能方面仍具有相当的竞争力,但由于其自身存在一阶自由惯性力,必须采取诸如平衡轴等附加措施,而这会导致成本、质量及功率损失等方面的缺陷,从而部分抵消其基本结构方案特有的潜力。此外,如果要满足各种汽车提出的声学要求,那么,为了消除低频燃烧噪声,就必须采用外形尺寸明显更大更长的进、排气系统,这在摩托车的应用场合已众所周知。结构设计前的预研进一步表明,发电机、空调压缩机和起动机的集成明显限制了主观想象中2缸机在组装方面的优势。

表1 汽油机气缸数的确定

在对所有规范,特别是声学品质、燃油耗、制造成本及发动机质量等进行全面评估后,3缸机被证实是新型κ-1.0 L汽油机的最佳方案。

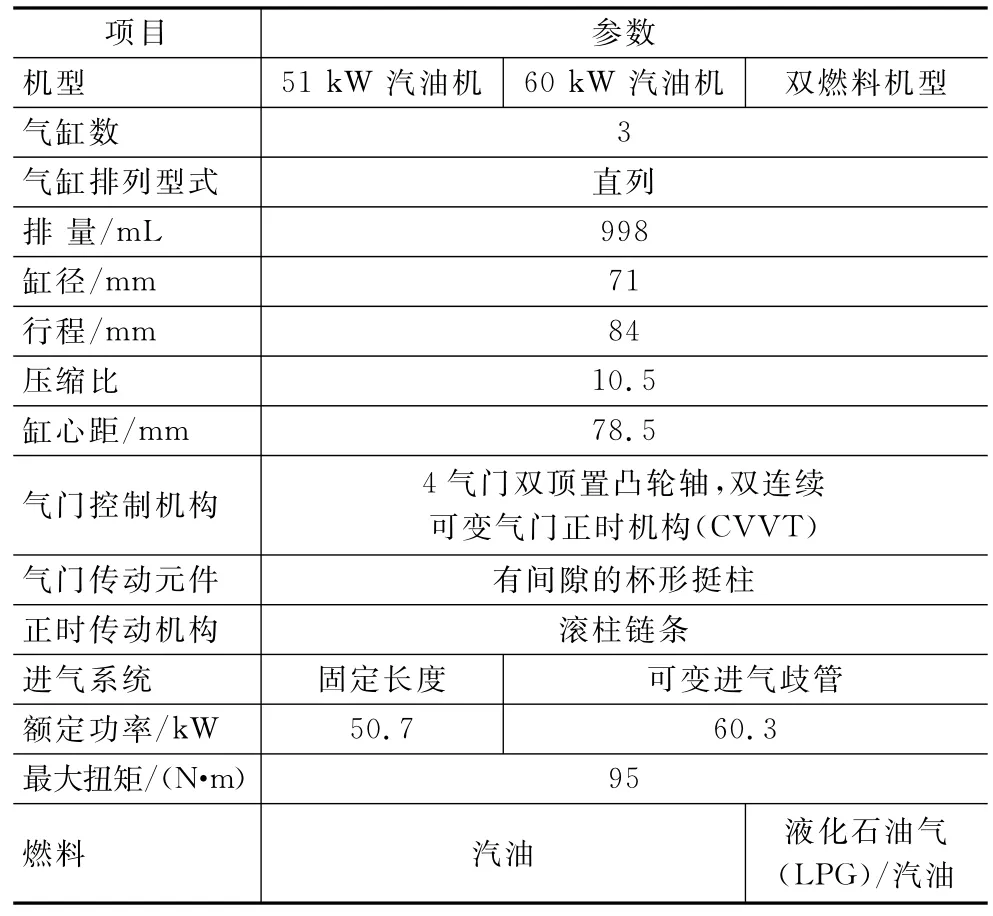

3 汽油机主要技术规格

新型κ-1.0 L 3缸汽油机采用了双顶置凸轮轴和4 气门技术,能实现最佳的功率、效率和声学性能,其主要技术规格归纳于表2,发动机的结构设计将在以下章节中介绍。

表2 汽油机主要技术规格

4 气缸体曲轴箱

气缸体曲轴箱采用开放式顶板结构,并用铝压铸工艺方法制造,与灰铸铁曲轴箱相比,发动机质量减轻12 kg。为了优化机体长度和减轻质量,气缸之间彼此相连,其间的“鼻梁”宽度为7.5 mm。为了改善铸造时彼此之间的结合牢固度,镶铸灰铸铁气缸套的外表面圆周上有0.7 mm 高的类似加强筋的结构,这种镶铸灰铸铁气缸套不仅具有高的耐磨损性,而且能使气缸工作表面变形小,从而有利于降低机油消耗量和防止曲轴箱漏气。

曲轴箱采用从曲轴中心线剖分的半裙式结构,而主轴承盖被设计成梯形框架,这种气缸体曲轴箱结构型式能在发动机质量和NVH 性能之间获得最佳的折衷。在开发初始阶段,气缸体曲轴箱和油底壳都已借助于有限元法(FEM)对刚度和噪声辐射进行了优化。

5 曲柄连杆机构和活塞组

鉴于3缸机方案特有的声学性能挑战,同时考虑到曲轴摩擦占发动机摩擦的绝大部分,因而对曲轴予以特别重视。借助于多体模拟计算,减轻球墨铸铁曲轴的质量并优化其平衡重的设计。在这方面,首先必须在曲轴垂直振动和扭转振动之间达到最佳的折衷,曲轴的疲劳强度已借助于计算机分析、拉伸和扭转试验,以及耐久运转试验得到验证。Hyundai-Kia公司生产的紧凑型4缸汽油机采取曲轴中心线偏移改善燃油耗的方法已众所周知,新型3缸汽油机也采用了这种设计措施(图1)。在给定的边界条件下,经过仔细的计算机模拟,确定曲轴中心线的最佳偏移量为11 mm。经点火运转的发动机试验证实,低转速范围内的燃油耗降低了1%。通过在FEM 模型上应用6σ设计方法,涨裂连杆已被设计成该排量等级中最轻的连杆,且没有损害其疲劳强度(图2)。将活塞压缩高度缩短到仅24.7 mm,并减小活塞销孔间距和夹层长度,使活塞质量减轻到161 g。活塞和连杆的改进使燃油耗降低了约0.5%。活塞和刮油环工作表面的涂层使活塞环的预张力降低了30%以上,从而使燃油耗又下降了0.6%。由于轴瓦经过多次几何设计优化,机油泄漏量明显减少,结果机油泵泵油量减少了13%,燃油耗降低了0.4%。

6 气缸盖

为了确保热机械强度,气缸盖采用铝合金(Al-Si6Cu4)由低压铸造而成,紧接着进行T7 热处理。屋顶形燃烧室与高滚流进气道相结合,获得了稳定的燃烧和较低的碳氢化合物(HC)原始排放(图3)。在燃烧室内,通过将火花塞布置在燃烧室中心,使火焰传播途径较短,并获得相当于10%气缸直径的最佳挤流高度,从而实现了高品质的燃烧。为了将燃烧室表面积减至最小,使壁面散热损失减少,从而提高热效率,将进、排气门总夹角设计成33.2°。

7 气门及配气机构

新型κ-3缸汽油机是全球第1台采用进、排气凸轮轴相位能连续可调(双CVVT)技术的1.0 L 级汽油机。这种技术不仅能使燃油耗降低3%,而且能通过优化运行工况点降低泵吸损失,从而明显改善全负荷的特性曲线。此外,通过有针对性地调节气缸中的残余废气,成功实现内部废气再循环,明显降低了氮氧化物(NOx)和HC 原始排放,这直接对催化转化器涂层的消耗有益。与4缸机不同,κ系列的新型3缸汽油机为了减轻运动质量,同时出于经济性方面的原因,采用有间隙的杯形挺柱来操纵气门(图4),这种无需维护的杯形挺柱工作表面涂有类金刚石碳(DLC)涂层以降低滑动摩擦,这种极其有效的措施在低转速时能降低0.3%燃油耗。此外,通过优化壁厚,传动件的质量减轻了20%。将蜂窝形弹簧与减小的弹簧力和弹簧顶盘相结合,能使气门机构的摩擦降低10%。与齿形皮带相比,κ-1.0 L 3缸汽油机采用免维护的滚柱链条配气机构,能使汽油机结构长度缩短10 mm。

8 进气歧管和排气歧管

为了保持具有2种功率变型,κ-1.0 L 3缸汽油机配备了固定长度和可变长度2 种规格的进气歧管。这2种进气歧管均由塑料制成,以减轻质量和降低成本。为了确保发动机在中等转速时获得大扭矩,固定进气歧管的长度相应调整到可变进气歧管的长度。经过模拟和试验验证,最终确定进气歧管的长度为451 mm。进气管路的形状优化使额定功率提高了1.5 k W,而进气歧管的可变性提高了最低转速时的扭矩,并使额定功率提高约10 k W。排气歧管改成铸件,与不锈钢排气歧管相比,成本节省30%。高的硅含量阻止了排气歧管过度的高温氧化,能在宽广的特性曲线场范围内放弃混合气加浓的做法以保护零件。为了缩短冷起动后的催化转化滞后时间(快速起燃),三效催化转化器被直接连接在排气歧管上。新型的钯-铑催化转化器可使HC或NOx有效地被氧化还原,这种新型汽油机配装于目标车型后能满足现行的欧5排放标准。

9 运行策略

新型3缸汽油机的所有变型机型均可结合使用自动起动-停车系统,这样可节油约3%。由发动机电控系统对离合器和变速杆位置、车轮转速、蓄电池充电状况、外界温度和接通的电器状况等诸多参数作出评价,然后决定发动机停机或再次起动。带有自动起动-停车系统的汽车配装了大功率的起动机和较大容量的蓄电池。此外,所有汽车都为发电机配备了主动调节系统,交流发电机管理系统根据行驶状况控制发电机,这样能节油约1.5%。

10 发动机和整车声学性能的优化

通过各方面的工作来满足3缸机的高声学性能要求,其中部分已反映在上述基本型发动机的设计之中。因此,噪声总体上的变化不仅要将噪声的产生减少到最低程度,而且还要优化噪声在固体和空气中的传播途径。为了抑制噪声和振动的产生,除了减轻零件的质量之外,还仔细优化了凸轮斜面范围内的廓线,以限制特别是在怠速运转中可感觉到的刺激。同样,为了抑制喷油器的“滴答”声,还修改了燃油分配管的形状和容积。借助于计算机模拟,对曲轴箱和梯形主轴承盖框架底座结构进行优化,并将辅助装置直接安装在曲轴箱上,从而获得了高的总体刚度(图5)。对基本型发动机的所有外围件,如气门罩盖、发动机前罩盖,以及进、排气系统等进行设计优化,改善了噪声辐射。

11 LPG 和汽油交替运行的双燃料机型

随着对降低CO2排放量要求的提高及燃油价格的波动,对LPG 发动机的需求量呈上升趋势,而为LPG 车加气的公共设施分布不均,因此,只能按照双燃料发动机方案要求进行设计,这样既能使用汽油,又能使用LPG,以确保在任何状况下都能安全运行。出于这一原因,Hyundai-Kia公司已开发出新型的1.0 L LPG 机型。通过应用LPG 喷射,使κ-1.0 L双燃料发动机获得了尽可能高的容积效率,而LPG是被分缸单独喷人进气道的。

与带有汽化器的机型相比,这种LPG 机型在使用LPG 运行时,既达到了相同的功率值,也使CO2排放量减少了5%以上。在以所谓的“跛行模式”运行(应急功能)时,则由传统的汽油喷油器承担燃油的供应。气门和气门座采用特殊材料制成,以应对LPG 运行对基本型发动机机械部件的特殊挑战,即使是为了防止过度磨损,第1道活塞环也采用物理汽相沉积涂层予以保护。

12 性能试验结果

由于在这种排量等级中,部分机型首次应用了现代技术,例如双CVVT或可变进气歧管,新型κ-1.0 L 3缸汽油机在整个转速范围内所达到的全负荷功率值是迄今自然吸气发动机必须用较大排量才可能达到的水平。采用相同的技术,并进行了极其仔细的优化,特别是在发动机机械方面,使κ-汽油机的部分负荷燃油耗成为同类机型(λ=1和无EGR)中新的最佳值,以发动机转速2 000 r/min和平均有效压力0.2 MPa的运转工况点为例,部分负荷燃油耗为375 g/(k W·h)。强化试验及由此衍生的优化声学性能的改进措施已使噪声品质改善了约2~3 dB。同时,也采取了一些优化发动机加强筋及降低发动机质量的措施。新型1.0 L 3缸汽油机因基本型发动机完全采用铝合金制成,附件也实施了轻量化,其净质量仅为71.4 kg,从而达到了竞争机型中的最低值(图6)。

13 结语

在新型κ-1.0 L 3缸汽油机的开发过程中,通过多学科的共同努力,使该机型达到了理想的功率和效率值。应用可变进气歧管使新型发动机的功率达到60 k W,并能提供94 N·m 的最大扭矩(图7)。3缸机方案独特的优点,以及应用所选择的技术(自动起动-停车系统等),并对所有部件进行仔细的优化,都对高效的汽车动力装置作出了贡献。通过对3缸机方案所特有的挑战进行坚持不懈的工作,满足了高舒适性的要求。新型Kia Picanto轿车的CO2排放为95 g/km,搭载双燃料机型的车型CO2排放为90 g/km,成为1.0 L排量汽车动力装置领域内新的最低值(图8)。作为后续机型,2011 年已开始研发兼容乙醇燃料的机型,而且1.0 L 3缸汽油机的增压机型也正在开发之中。技术人员将在持续提高机动性方面不断努力,以体现出Hyundai集团的技术水平。