石煤发电含钒烟灰提钒工艺研究

董晓伟,牛 磊

(1.长沙有色冶金设计研究院有限公司,湖南长沙 410011;2.湖南有色金属研究院,湖南长沙 410015)

石煤发电含钒烟灰提钒工艺研究

董晓伟1,牛 磊2

(1.长沙有色冶金设计研究院有限公司,湖南长沙 410011;2.湖南有色金属研究院,湖南长沙 410015)

研究了湖南怀化地区某石煤资源循环流化床焙烧发电后产出的含钒烟灰提钒工艺。试验结果表明采用高酸浸出-净化-萃取-沉钒工艺,钒回收率可以达到65%~67%,提高了该石煤资源综合利用率,具有较好的社会效益和经济效益。

石煤;发电;烟灰提钒;高酸浸出

湖南石煤储量位列全国之首,储量为187亿t,约占全国的1/3,而怀化地区储量就占湖南省储量的1/2[1~3]。试验研究对象为湖南怀化地区某石煤钒矿,储量在10亿t以上,含碳为14.8%,发热值平均为5 000 kJ/kg,含V2O5为0.45%。钒平均品位远低石煤提钒企业石煤含V2O5≥0.9%的品位,单独提钒资源综合利用率低,社会经济效益差,易造成环境污染。

为经济合理开发该石煤资源,采用石煤原矿循环流化床低温焙烧发电工艺,钒在烟灰中富集。含钒较高的烟灰作为提钒原料,而含钒较低的灰渣用于生产建材和矿区采空区回填。发挥资源综合利用优势,挖掘资源潜力,从而拓展石煤资源开发范围。目前,该石煤资源已经完成了低发热值石煤循环流化床燃烧发电、含硫烟气生产硫酸、烟灰提取五氧化二钒的前期研究工作[4,5]。

1 提钒原料

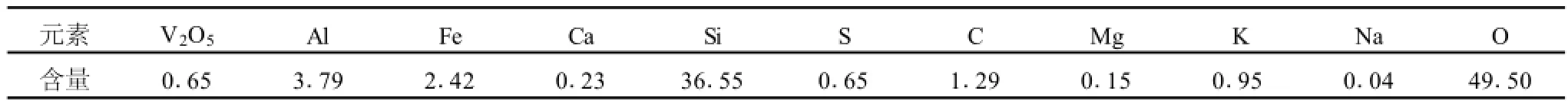

提钒原料为循环流化床低温焙烧产出的烟灰,循环流化床为DHCF40-3.82/250-L型单汽包横置式循环炉。日处理石煤钒矿约800 t,其含V2O5为0.45%,产出的灰渣比为45~48∶55~52。产出烟灰平均含V2O5为0.65%。烟灰成分及粒度如表1和表2。

表1 烟灰成分%

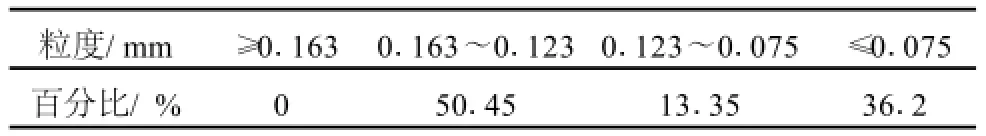

表2 烟灰粒度分布

2 工艺流程

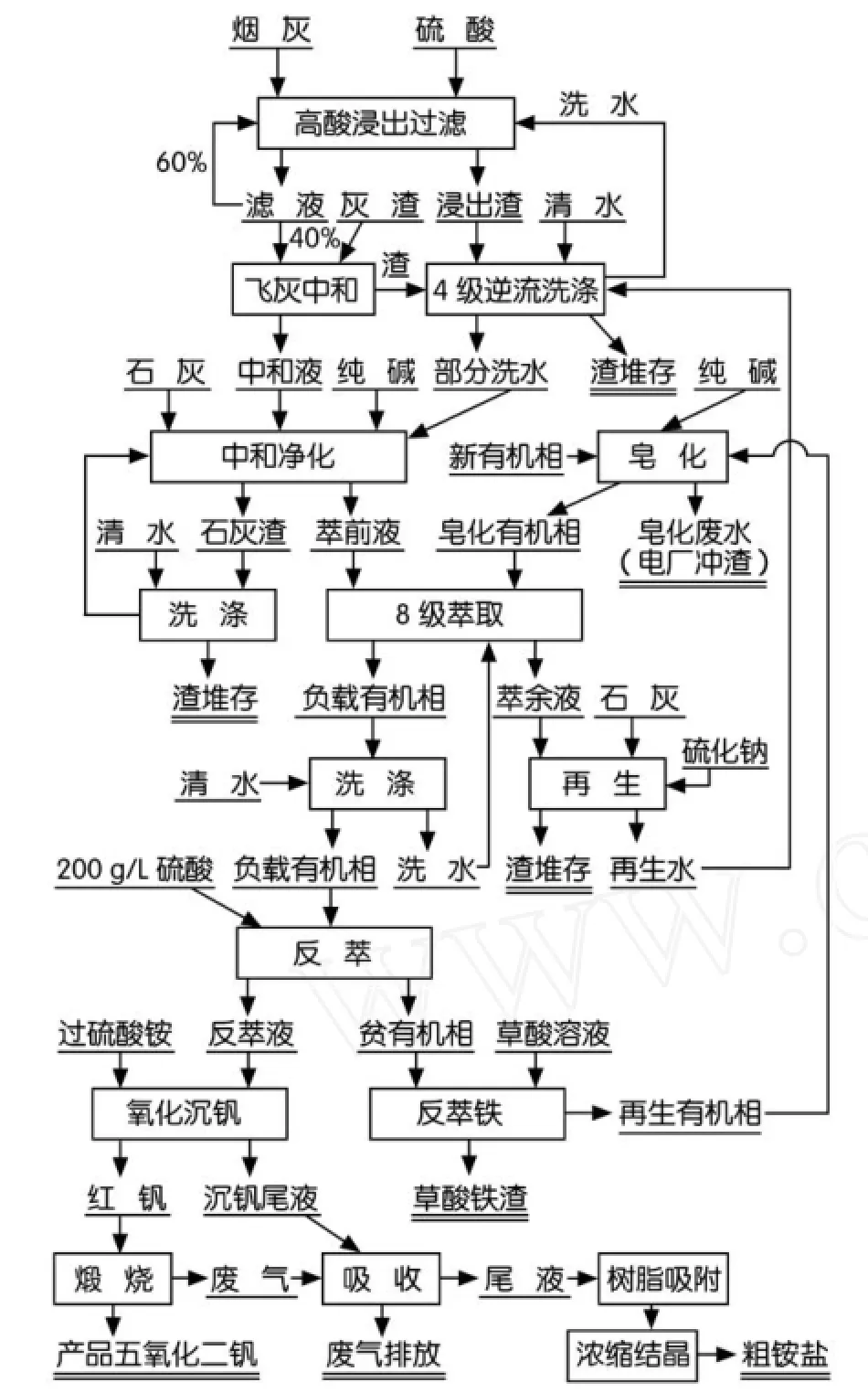

提钒试验工艺是在提钒探索及流程试验基础上进行。工艺流程:烟灰直接高酸浸出-中和净化-P204萃取、硫酸反萃-反萃液氧化沉钒-红钒煅烧-V2O5产品。试验工艺流程如图1所示。

与传统石煤提钒工艺相比,该工艺优点有:采用石煤循环流化床低温焙烧发电为提钒工艺提供电力,降低了提钒能源成本,同时电力还有富余,可输入电网;石煤焙烧过程产出含二氧化硫烟气生产硫酸,供提钒使用,减少了工业硫酸购入量和运输量,降低了提钒成本;浸出时部分浸出液返回使用,硫酸消耗由原料量的25%降低至18%;烟灰直接浸出,免去了磨矿和二次焙烧工序。

3 烟灰提钒试验

烟灰提钒试验为连续循环试验,试验共进行8轮,每轮5槽连续浸出,每槽使用烟灰38 kg,每轮循环试验使用烟灰190 kg。试验运行4轮后,各项工艺参数基本稳定,其后四轮试验工艺稳定运行,钒浸出率为70%~72%,回收率为65%~67%。

图1 烟灰提钒试验工艺流程

3.1 直接高酸浸出

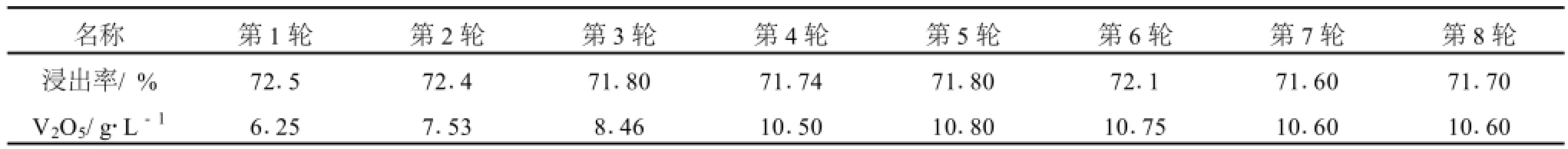

浸出:采用Φ45 cm×55 cm浸出槽,浸出剂为前一槽60%的浸出液和部分第一次渣洗水,按烟灰量的18%(开槽时加25%)补加硫酸,液固比1.1~1.3∶1,时间5 h,浸出温度92~98℃。浸出渣浆化洗涤四次,液固比1.1~1.2∶1,温度65~75℃,洗涤时间0.5 h。浸出渣含V2O50.2%,V2O5浸出率为70%~72%。每轮循环浸出率及浸出液V2O5浓度如表3。

由表3可见,将硫酸用量逐渐减少至原料量的18%,V2O5浸出率稳定维持在71.6%~72.5%之间,浸出液V2O5浓度可达10~11 g/L。循环过程中矿浆粘度略有增大,液固分离性能下降,真空过滤时间延长,但未对浸出过程造成实质影响。

3.2 中和净化

采用Φ4.5 cm×5.5 cm浸出槽,中和净化分为三步。浸出液先用粗灰(约烟灰量的10%)在92~98℃下中和2.0 h,产出初次中和液;初次中和液和开路的一次洗水混合,用过量铁粉还原,然后用石灰(CaO75%)调pH至1.5;第三步用150 g/L纯碱调溶液pH至2.5~3.0。

第一步中和约45%残酸。由于粗灰含V2O50.42%,因此本步骤既是中和又相当于浸出,初次中和液中钒总量有所增加。第二步石灰中和过程中,生成大量硫酸钙,形成包裹和机械夹杂作用,且pH值较难控制,易造成钒损失增大。pH值应严格控制略高于1.5,一旦接近2.0,V2O5损失迅速上升,本步钒损失约为3.0%~3.5%(为烟灰含钒量)。第三步纯碱中和无钒损失。

表3 直接高酸浸出浸出率及浸出液V2O5浓度

3.3 萃 取

采用YH-1-500萃取槽,8级萃取。有机相为15%P204+5%TBP+80%煤油,萃取时间5 min,澄清时间3min,萃取过程中有少量三相产生,但不影响萃取工艺。萃余液中含V2O5为0.06 g/L,8级萃取效率为98.90%,有机相洗涤2级,反萃6级,反萃剂为200 g/L硫酸,反萃液含V2O553.50 g/L,反萃效率为99.90%,有机相4级反萃铁,反萃剂为草酸溶液,除铁效率85.10%。

3.4 沉钒-煅烧

反萃液加入过量硫酸铵,45~55℃氧化约1.0 h;用工业氨水(NH3约30%)调pH值至2.0~2.5,加热到90~95℃,维持1.5 h过滤,产出湿红钒纯净水洗涤三次。沉钒尾液中平均含V2O50.25 g/L,沉钒效率为99.5%。尾液中钒用树脂吸附,产出含V2O52 mg/L尾液。

湿红钒入马弗炉内煅烧,得到产品五氧化二钒(V2O5≥98.5%),达到YB/T5304-2006国家质量标准。煅烧过程钒的回收率99.5%。

由烟灰到产品五氧化二钒,钒的综合回收率为65%~67%。

3.5 烟灰提钒“三废”

3.5.1 废 水

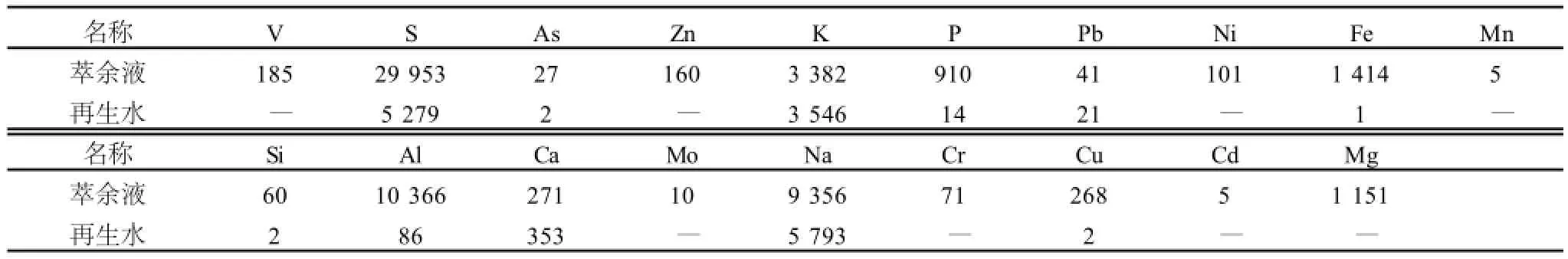

萃余液:用石灰中和除杂得到再生水返回工艺流程。主要杂质离子去除率:As 96.3%、Cd 100%、Cr 100%、Pb 74.3%、P 99.2%。再生水的产出率约85.47%。萃余液和再生水成分如表4。

沉钒尾液:生产1 t V2O5产品产出27.30 m3的沉钒尾液,含V2O50.20~0.25 g/L,经过树脂吸附, V2O5浓度可以降到2 mg/L。树脂吸附后,沉钒尾液用于红钒煅烧工序的尾气吸收(吸收NH3),再浓缩结晶生产粗铵盐。

表4 萃余液和再生水成分mg/L

3.5.2 废 气

废气主要是红钒煅烧尾气。湿红钒直接加入焙烧炉煅烧,温度250~550℃,焙烧过程产生废气主要是(NH4)2SO4、NH3和水蒸气。废气用沉钒尾液(pH值2.0)吸收回收NH3,从而达标排放。

3.5.3 废 渣

提钒工艺产出四种废渣:(1)浸出渣(含粗灰渣),渣率为烟灰量的100%~105%,含水26~30%;(2)石灰中和渣,主要成分为硫酸钙,中和渣产出量为烟灰量的12%;(3)萃余液中和渣,主要成分为硫酸钙,产出量约为烟灰量的30%;(4)含铁有机相草酸除铁产出草酸高铁渣,生产1 t产品V2O5产出草酸高铁渣(白色)约0.31 t。

按照国家分类标准,浸出渣和粗灰中和渣经洗涤后属于一般固体废弃物,可渣场堆存。石灰中和渣及萃余液中和渣主要成分为硫酸钙,但呈碱性,因此堆存需防渗处理(萃余液中和渣中含有Pb、Cd、Cr等,该渣为危险废物,应按《危险废物贮存污染控制标准》GB18579-2001的规定建立封闭的贮存库堆存)。草酸铁渣产出量较小,可以返回石煤焙烧发电工序处理。

4 结 论

以低发热值含钒石煤发电产出的烟灰为原料提钒,是石煤资源发电、提钒、建材生产工艺中的重要环节。该研究合理利用了石煤中的钒资源,同时利用石煤发电环节提供的电力和工业硫酸,有效地降低了提钒工艺成本,发挥了资源利用优势,起到了节能减排的作用,该工艺是一项资源节约型、环境友好型的先进工艺。

[1] 蔡晋强.石煤提钒在湖南的发展[J].稀有金属与硬质合金, 2004,(144):42-47.

[2] 漆明鉴.从石煤中提钒现状及前景[J].湿法冶金,1999,(72): 1-10.

[3] 王秋霞,马化龙.我国钒资源和V2O5研究、生产的现状及前景[J].矿产保护与利用,2009,10(5):47-50.

[4] 李友刚,周晓源.某石煤资源综合利用示范工程节能分析[J].有色金属(冶炼部分),2011,(6):10-13.

[5] 李友刚,周晓源,陈文勇.某石煤资源综合利用工程循环经济研究[J].有色金属与硬质合金,2011,9(39):67-71.

Abstract:This paper studies the technology of vanadium extraction from a vanadium-containing ash produced in stone coal roasting in the circulating fluidized bed in Huaihua.The results show that adopting the high acid leaching-purification-extraction-precipitation technology,the vanadium recovery rate can reach 65%~67%,which improves the comprehensive utilization rate of the resources,and has good social and economic value.

Key words:stone coal;power generation;vanadium extraction from ash;high-acid leaching

Study on Vanadium Extraction of a Vanadium-containing Ash Produced in Stone Coal Power Generation

DONG Xiao-wei1,NIU Lei2

(1.Changsha Engineering and Research Institute Ltd.of Nonferrous Metallurgy,Changsha410011,China;

2.Hunan Research Institute of Nonferrous Metals,Changsha410015,China)

TF841.3

A

1003-5540(2012)04-0036-03

2012-05-12

董晓伟(1979-),男,工程师,主要从事有色冶金工程设计与咨询工作。