低品位钨渣处理工艺试验研究

肖 超,刘景槐,吴海国

(湖南有色金属研究院,湖南长沙 410015)

低品位钨渣处理工艺试验研究

肖 超,刘景槐,吴海国

(湖南有色金属研究院,湖南长沙 410015)

提出了一种以硫酸为浸出试剂,磷酸为添加剂的全湿法处理低品位钨渣的新工艺。试验研究了硫酸用量、浸出液固比、温度、浸出时间、添加剂种类与加入量等条件对浸出的影响。以本试验处理的钨渣料(WO3为1.78%,Mo为0.52%)为例,在优化条件下钨、钼的浸出率分别为69.7%与31.6%,达到了高效浸出钨钼的目的。

低品位钨渣;硫酸;浸出;工艺

钨是一种非常宝贵的稀有金属资源,其金属和化合物广泛应用于冶金、机械、电子和化工等领域。我国的钨储量和产量均处于世界首位。随着多年的开发,优质钨资源逐渐匮乏,而随之产生的钨浸出渣料却不断增多[1]。据统计,目前我国每年产出钨渣量为7~8万t,渣平均品位WO3达2%~4%,总含WO3量约为2 800 t[2],价值数亿元。

钨的浸出渣一般含WO3为1.5%~8%。由于冶炼过程改变了渣内某些矿物的分布和存在形态,难以采用类似钨原矿选矿方法将钨富集回收[2],而是采用冶金的方法直接处理钨渣。目前已有的处理钨渣的方法主要包括高压碱浸、苏打焙烧和盐酸浸出法[3~5]。高压碱浸和苏打焙烧法处理钨渣的方法是目前有工业应用的处理钨渣料的主要方法,但是由于其设备复杂、过程能耗较高,所以只适宜处理高品位(WO3为5%~8%)的钨渣。该工艺处理极低品位(WO3为1%~3%)钨渣则面临浸出试剂量大、浸出率低等不足,没有经济价值,也未有工业应用先例。盐酸浸出法主要是处理含高附加值的钽、铌、钪等稀散元素的钨渣料,该工艺首先采用盐酸将钽、铌、钪以及钙、镁、铁等脉石浸出,而钨不被浸出富集在渣中,得到了含钽、铌、钪的溶液和高品位的钨渣,最后从溶液中提取钽、铌、钪,以及采用高压碱浸或苏打焙烧法从富集渣中回收钨。盐酸浸出法实现了钨渣的资源综合回收,但是其最大的不足是产生了大量的高浓度的难以处理的氯离子废水。面对日益严格的环保要求,该工艺难以得到大规模的应用。所以开发一个清洁环保、低成本的处理钨渣的新工艺十分重要。

1 试 验

1.1 试验原料

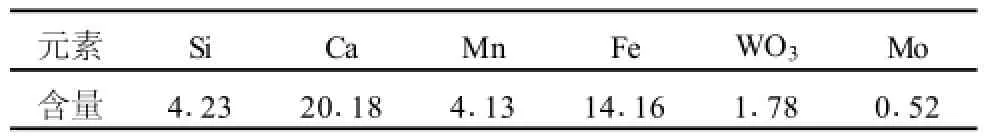

钨渣由某APT厂提供。经烘干、细磨、筛分后,由化学分析测得原料的主要成分列于表1。

表1 钨渣的主要化学成分%

1.2 试验设备与试剂

试验设备:JB50-D型增力电动搅拌机搅拌、PHS-3C型pH计、烧杯、电炉等。

试验试剂:H2SO4、NaClO3、H3PO4均为分析纯试剂。

1.3 试验原理

钨渣中的主要脉石成分为方解石、石英、磷灰石、磁铁矿等。渣中钨主要以钨酸钙形式存在,钼部分以硫化矿形式存在。硫酸浸出时钙、锰、铁等脉石均与硫酸反应生成对应的硫酸钙沉淀和铁、锰硫酸盐;钨酸钙中的钨生成溶解度较低的钨酸;钼的硫化物则不被硫酸浸出。长期以来,冶金工作者认为硫酸浸出钨原料时,钨生成钨酸沉淀,而得出硫酸不能浸出钨的结论[6]。而通过查阅文献发现钨酸在某些酸性溶液中的溶解度可以达到2~3 g/L[7],该浓度对于低度钨渣的浸出已经足够可观。再对钨在溶液中的性质进行分析,利用分子设计理论,选择出一种能够与进入溶液的钨酸络合形成溶解度更大的杂多酸盐的添加剂[8],而进一步增大溶液对钨的容纳力,最终达到增加钨浸出率,实现硫酸溶液浸出钨料的目的。钨渣中钼的硫化物则可以通过浸出时加入氧化剂将其氧化浸出,而提高钼的浸出率。涉及的主要化学反应如下:

1.4 试验方法

将钨渣烘干,采用振动磨磨细,测试其粒度为-147μm占87.4%。试验每次取一定量的钨渣于烧杯与适量水浆化,再加入一定量的浓硫酸和添加剂,控制在一定温度下搅拌浸出,保温一定的时间后,过滤、洗渣得到滤液和渣,分析滤液中的钨、钼含量,计算钨、钼的浸出率。本文主要考察硫酸用量、液固比、浸出温度、浸出时间、添加剂种类和用量对钨钼浸出率的影响。

2 结果与讨论

2.1 硫酸用量对钨钼浸出率的影响

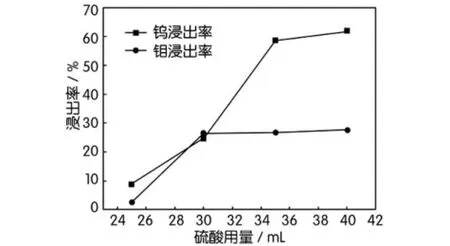

试验每次取100 g钨渣料,首先加入300 mL水浆化,再加入XmL浓度为98%的硫酸,浸出温度为50℃,浸出保温时间为2 h。浸出结果见图1。

图1 硫酸用量对浸出的影响

图1表明,随着硫酸用量的增大,钨钼的浸出率随之增大,当硫酸用量达到35 mL时,钨的浸出率接近60%,钼的浸出率达到30%,浸出液pH≈1.0;再进一步增加浸出硫酸用量,钨钼浸出率增加不明显,且溶液中残酸增大,不利于后续处理,所以选择浸出硫酸用量为钨渣料质量的63%(将体积折算为质量)。

2.2 液固比对浸出的影响

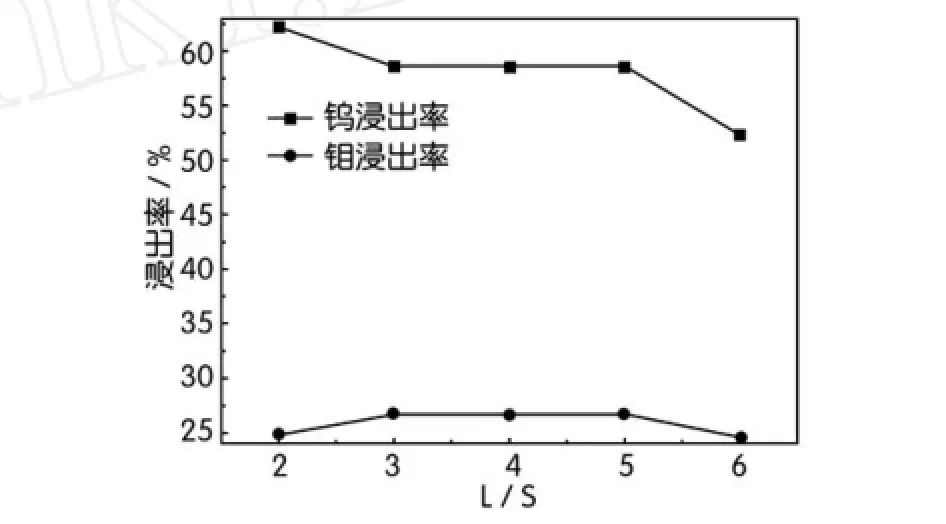

试验每次取100 g钨渣料,加入不同体积的水浆化,再加入35 mL浓度为98%的硫酸,浸出温度为50℃,浸出时间为2 h。液固比试验结果见图2。

图2 液固比对浸出的影响

显然,扩大液固比钨钼的浸出率没有提高,综合考虑浸出搅拌、压滤、洗渣等操作过程的便利性,最终选择浸出液固比L/S=3/1。

2.3 温度对浸出的影响

试验每次取100 g钨渣料,加入300 mL的水浆化,再加入35 mL浓度为98%的硫酸,改变浸出温度,浸出保温时间为2 h。试验结果见图3。

图3表明,温度对钨的浸出几乎没有影响,但是钼的浸出率随着温度的升高而增大。说明钨钼的浸出机理不同,钨以钨酸钙存在,形成钨酸,钨酸的溶解度在试验温度范围基本不变,故温度对钨的浸出没有影响;而钼可能是以硫化矿形式存在,温度越高越有利于硫化态钼的氧化浸出。综合考虑浸出率和能耗选择浸出温度为80℃。

2.4 保温时间对浸出的影响

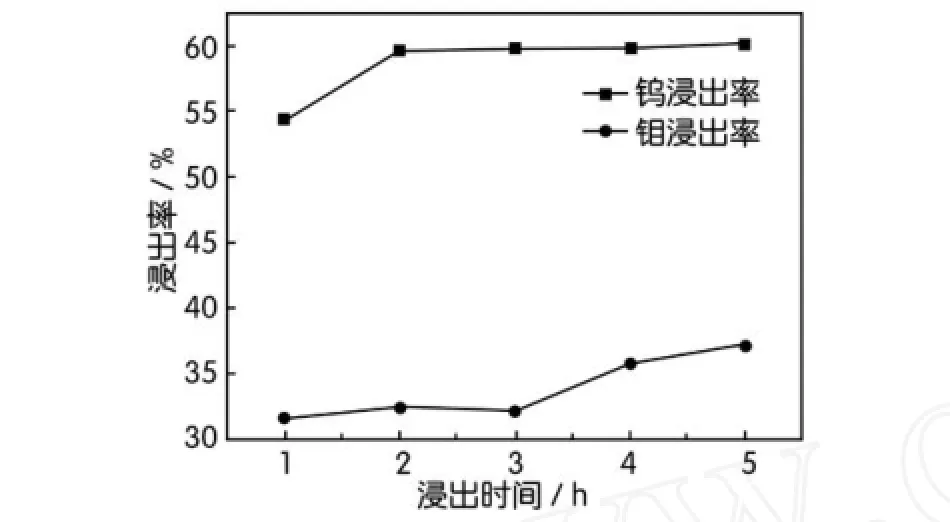

试验取100 g钨渣料,控制浸出L/S=3/1,硫酸加入量为35 mL,控制浸出温度为80℃,改变浸出保温时间,得到的试验结果见图4。

图4 保温时间对浸出的影响

图4表明,当浸出保温时间为2 h时,钨的浸出率基本稳定,而钼的浸出率随着时间的延长略有增加。最终选择浸出保温时间为2 h。

2.5 磷酸对浸出的影响

试验每次取100 g钨渣,控制浸出L/S=3/1,硫酸加入量为35%,浸出温度为80℃,浸出保温2 h,加入不同体积量的浓度为85%的分析纯的磷酸,试验结果见图5。

图5 磷酸加入量对浸出的影响

图5表明,磷酸的加入有利于钨的浸出,当磷酸加入量从0 mL增至2 mL时,钨的浸出率从60%提高到68%,但是再增加磷酸用量钨的浸出率增加不明显,所以磷酸用量定为原料质量的3.2%(折算为质量)。通过分析发现,磷酸加入量大于钨络合所需的理论量,这可能是钨原料中钙铁含量过高,加入的大部分磷可能被钙铁沉淀而未与钨络合[9],抑或是受磷钨杂多酸转化过程动力学限制,具体原因需要进一步研究。该结论为钨的硫酸浸出工艺提供了新的方向,需要更深入的研究。

2.6 氯酸钠加入对浸出的影响

试验每次取100 g钨渣,控制浸出L/S=3/1,硫酸加入量为35%,控制浸出温度为80℃,浸出保温2 h,加入不同质量的氯酸钠,试验结果见图6。

图6 氯酸钠加入量对浸出的影响

图6表明,氯酸钠的加入能够明显的提高钼的浸出率,但是氯酸钠的消耗量较大,且钨渣料中钼的含量低,价值不大,故浸出时不推荐加入氯酸钠。

2.7 优化条件下的验证验

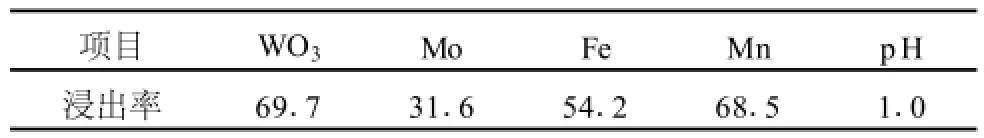

试验对各条件试验所推荐的参数进行组合验证。取500 g钨渣料,加入175 mL(315 g)浓度为98%的硫酸与10 mL(16 g)浓度为85%的磷酸,浸出液固比L/S=3/1,于80℃搅拌浸出2 h。试验结果列于表2。

表2 优化条件下验证试验%

试验证明在优化条件下,钨钼浸出率分别达到69.7%与31.6%,同时铁、锰也被浸出,浸出液pH值为1.0残酸浓度较低。

浸出液中的钨、钼可以采用成熟的沉淀法或者离子交换法回收,硫酸铁、锰溶液可以采用石灰沉淀除去,得到的除杂后液可以返回浸出,减少废水排放量。

3 结 论

1.试验结果表明,全湿法硫酸浸出工艺可以在温和的条件下处理低品位的钨渣料。

2.硫酸浸出工艺的处理该钨渣料的推荐条件为:浓硫酸用量为钨渣料质量的63%;以85%浓度的磷酸为添加剂,用量为钨渣料质量的3.2%;浸出液固比L/S=3/1,浸出温度为80℃,保温时间为2 h。

3.以本试验处理的钨渣料(WO3为1.78%,Mo为0.52%)为例,在优化条件下钨、钼的浸出率分别为69.7%与31.6%。

4.综合分析可知,采用硫酸浸出工艺处理钨渣在技术上可行,为低品位钨渣料的处理提供了新的方向;但是其不足在于硫酸耗量较大,需要进一步研究浸出机理,提高浸出效果,降低浸出酸耗,最终形成有竞争力的工业方法。

[1] 李俊萌.中国钨矿资源浅析[J].中国钨业,2009,24(6):9-12.

[2] 朱海玲,邓海波,吴承桧,等.钨渣的综合回收利用技术研究现状[J].中国钨业,2010,25(4):15-18.

[3] 杨利群.苏打烧结法处理低品位钨矿及废钨渣的研究[J].中国钼业,2008,32(4):25-27.

[4] 张立,钟晖,戴艳阳.钨渣酸浸与钠碱熔融回收钽铌的研究[J].稀有金属与硬质合金,2008,36(2):6-9.

[5] 钟学明.从钨渣中提取氧化钪的工艺研究[J].江西冶金, 2002,22(3):9-22.

[6] 王钦建.黑钨渣富集工艺的研究[J].化学工程与装备,2009, (2):108-110.

[7] 李洪桂.有色金属提取冶金手册(稀有高熔点金属卷)[M].北京:冶金工业出版社,1999.77-78.

[8] 张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社, 2005.17-20.

[9] 窦明民,周德林,瞿开流.磷酸盐除铁新工艺研究[J].云南冶金,2000,29(1):23-26.

Abstract:This paper presents a new technology for treatment of low grade tungsten slag,which used sulfuric acid as leaching reagent and phosphoric acid as additive.The effect of content of the sulfuric acid,ratio of liquid to solid,leching temperature and time,the kind and adding quantity of adhesive was studied.Taking a lowe grade tungsten slag(WO3:1.78%,Mo:0.52%)for an example,in optimized condition,leaching rates of W and Mo reache to 69.7%and 31.6%.The tests have proved that this technology is feasible in leaching process.

Key words:low grade tungsten slag;sulfuric acid;leach;process

Experimental Study on the Treatment Process of Low Grade Tungsten Slag

XIAO Chao,LIU Jing-huai,WU Hai-guo

(Hunan Research Institute of Nonferrous Metals,Changsha410015,China)

TF111.31

A

1003-5540(2012)04-0024-03

2012-05-09

肖超(1984-),男,硕士,主要从事有色金属冶金工艺研究工作。