气力输送系统在饲料工厂的应用

李秀刚 谢俊鹏

(江苏牧羊集团有限公司研发中心,江苏扬州225000)

气力输送系统是利用气流在管道中输送粉(粒)状物料的一套接收、输送装置,具有少(无)残留、机械化作业、生产效率高、劳动环境优良等特点。

饲料工厂的气力输送系统主要在以下五种情况下使用:

①气力输送系统内部物料几乎无残留,可以避免因物料残留而导致的交叉污染所带来的产品质量的降低,在饲料工厂中的使用日益广泛,尤其是在素有饲料“软黄金”的高档预混料生产中;

②气力输送系统具有很高的机械化作业效率,常用于饲料工厂的原料接收,中间产品的输送;

③气力输送系统可以有效提高主机设备的生产效率,如锤片式粉碎机系统、立式超微粉碎系统的气力输送系统,不仅起到了输送物料的作用,而且至少提高锤片式粉碎机近20%~40%的产能;

④在水产饲料及宠物食品的生产工厂,经常采用气力输送系统来输送膨化后的物料,避免以斗式提升机为主的机械输送造成的成品破碎和变形;

⑤采用码头吸(卸)料机械来提高建设在港口、码头的饲料工厂的卸船效率,降低劳动强度,其中气力式码头吸(卸)料机械就是一种典型的气力输送系统。

下面,就目前国内外饲料工厂的气力输送情况做介绍。

1 原料接收

饲料工厂使用的固态原料通常为两类:一类是粉(末)状原料,如石粉、磷酸氢钙、豆粕、麦麸等;一类是(颗)粒状原料,如玉米、大豆等。目前,在国内80%以上的原料主要采用包装的形式入厂,特别是粉状原料更是如此。原料的进仓方式,常常是人工搬运或机械输送来完成,这种工作模式不仅劳动强度大、工作环境差;同时,随着搬运工的年龄增长,劳动力资源的短缺会给饲料工厂的正常生产造成很大的障碍;同时这种工作模式,也无法有效避免以斗式提升机为主的输送设备内部物料残留,从而导致产品质量的不稳定;包装袋的使用,也增加了原料成本(见图1)。

采用气力输送可以很好地提高原料接收和输送的生产效率、改善劳动环境、降低生产强度,提高机械化作业水平将成为我国饲料行业发展的趋势。

在国外,固态的饲料原料,几乎全部是散装的,运输车辆均为散装货车。粒状原料是采用集装箱式的货车(见图2),而粉状原料则采用的是封闭式的槽罐车,以防止运输过程中气流造成的粉尘污染和物料损耗(见图3)。

对于粒状物料,采用下粮坑加提升机集中进仓,比较节能,粉尘处理较为方便(见图4)。

对于粉状物料则是采用气力输送,其流程见图5。

一罐车麸皮的重量约为40 t,卸料时利用饲料工厂提供的压缩空气作为气源,送货人员只要根据要求接好相关管道,并把货物卡片插入旁边的控制箱,计算机便能根据物料编码核对原料品种、料仓号,确保准确无误,并在配料系统中记录进仓原料的数量。实际操作时,一部分压缩空气进入罐内,将罐内的麸皮往出料口挤压,另一部分,充当新空气,在接料器下进行补风,麸皮则随着管道进入到仓内,仓上面的除尘器一方面可以消除产生的粉尘,同时可以抽出部分气体,保证仓内处于负压状态,便于进料。整个工作过程对比国内人工投料的方式,简洁,无污染,工作量小,节省大量人力资源,同时提高了饲料生产的自动化程度(见图6)。

采用槽罐车进行粉料输送,在其他行业运用的较多,特别是食品,医药等这些对卫生要求较高的行业,而在饲料行业应用较少的原因,除了气力输送技术本身的因素外,还有一点是粉料的出仓技术,大容量仓内的粉料,存放超过一段时间后,就会出现结拱现象,结拱以后的物料难以出仓,这一直是困扰我们的问题,相信这个粉料出仓技术能够突破,粉料的散装输送肯定会迅速普及。

2 粉碎系统

气力输送系统也经常被用于粉碎系统中的物料输送。在锤片式粉碎机和立式超微粉碎机输送系统中,气流不仅是输送物料的媒介,而且还对粉碎机的正常工作起到重要作用,但锤片式粉碎机和立式超微粉碎机又稍有差异。

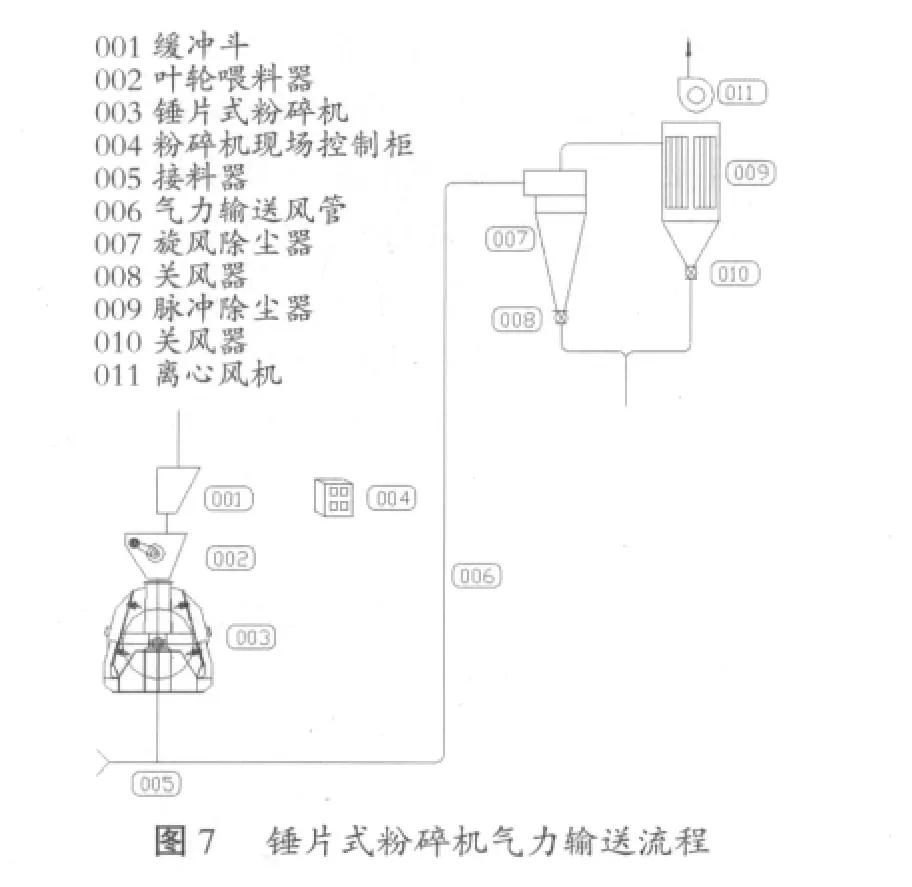

锤片式粉碎机的气力输送,工艺流程如图7。

物料经过喂料器,均匀的进入粉碎机内,受高速旋转锤片的打击而破裂,并以较高的速度飞向齿板和筛片,撞击也会使物料进一步破碎,通过如此反复击打,物料被粉碎成小碎粒,但是碎粒的直径仍然会有差异,较大的颗粒会在离心力的作用下在锤片的外围形成环流层,既影响达到细度要求的物料出筛,又使这部分物料无法被粉碎。为了提高粉碎效率,有效、合理地破坏环流层,必须配置合适的辅助吸风量,粉碎室内符合粒度的物料在气压的作用下,迅速穿过筛面,粗颗粒的物料可以得到进一步的粉碎。但是气力输送在粉碎系统中的应用能耗较高,现以牧羊微粉碎机SWFP66×60C为例计算其在气力输送条件下的料气比。

采用 Φ1.0 mm 筛板的 SWFP66×60C(75 kW)型锤片式微粉碎机粉碎鱼料时产量为5~7 t/h,平均按照6 t/h。该粉碎机需要破坏环流层需要的正常吸风量为3 700 m3/h(见图8)。

在气力输送条件下,加上新风量,最终的总风量为3 700/0.8=4 625 m3/h;

气力输送的料气比u=5 000/(4 625×1.2)=0.9

由于u<1,低于正常物料气力输送的料气比(1~10)。

立式超微粉碎机的气力输送中的气流对于粉碎物料的分级起着重要作用,经过初清、磁选的物料(小于1 mm)从螺旋喂料器进入粉碎室进行粉碎(见图9)。由于粉碎盘的高速旋转,在离心力的作用下,物料经装在粉碎盘上锤刀的撞击而粉碎,又被以极高的速度飞到周围的齿圈上,因锤刀与齿圈间的间隙很小,锤刀与齿圈间的气流因齿形的变化而发生瞬时变化。物料在此间隙中受到交变应力,在此反复作用下被进一步粉碎。经粉碎了的物料被从粉碎盘下进入的气流带到内壁与分流罩之间,然后进入分级室,通过旋转的分级轮,通过风力和离心力的作用进行分级,被分离出的粗料从分流罩的内腔再回到粉碎室重新粉碎,细的物料(成品)被吸入分级叶轮内,进入出料室,从出料口进入气力输送系统。

现就牧羊SWFL110C(132 kW)立式超微粉碎机粉碎对虾饲料为例,该型超微粉碎机的产量为2~4 t/h,粉碎粒度范围为95%过80目。根据河南工业大学的于翠萍等的《锤片气力输送系统的试验研究》一文中提供的数据,玉米粉在60目以上时悬浮速度为1.81 m/s,取符合粒度要求的物料悬浮速度为1.9 m/s;

那么该粉碎机的吸风量为Q=3 600×π×1.12×1.9/4=6 500 m3/h;

此时气力输送时的料气比u=4 000(按最大产量算)/(6 500×1.2)=0.51;

由于u<1,远远低于正常物料气力输送的料气比(1~10)。

由上面的两次计算所得到的料气比均较小,属于稀相输送。导致粉碎系统的气力输送系统有一个共同点:能耗高,物料对管道的磨损大,极大的限制了其在饲料厂的应用。提高料气比,降低气力输送的能耗是我们急需解决的问题。

3 膨化系统

高档水产饲料,特别是鲍鱼饲料,主要是用膨化机来生产,膨化完以后,进行干燥、喷涂、冷却、筛分,工艺流程如下,采用气力输送的方式,可以去除颗粒表面水分,但也会降低颗粒温度,在加工软颗粒时会产生颗粒变形;例如在生产鲍鱼料时,鲍鱼料是扁平状的,经过气力输送,扁平状的鱼料变成“碗”型,严重影响了饲料的外观,同时对饲料的饲喂也有影响。

实践当中,在膨化机的出料口处安装一台皮带输送机,膨化后的物料经输送机运送到气力输送进料口。高温、高湿的物料在常温条件下,蒸汽迅速闪蒸,表面水分散失为3%~4%,迅速形成一层保护膜,提高了颗粒表面的硬度,有效避免了饲料颗粒在气力输送中的变形。图10为水产饲料膨化工艺流程。

4 预混料的生产

预混料是一种或多种微量组分的加有载体与稀释剂的均匀混合物,素有饲料“软黄金”之称。预混合饲料的品质主要取决于两个方面,一是与动物营养有关的配方技术,二是与生产有关的加工技术,因此,加工处理设备要求内部物料残留少,易于清理,才能确保预混料的成品品质。斗式提升机、刮板输送机等由于在输送物料过程中物料残留量大,无法满足成品品质要求,许多工作物料的添加只好借用电动葫芦和人力来完成;当然,采用气力输送的形式来解决该问题不失是一种好的办法。预混料工程原料上料系统及配料系统气力输送工艺流程(见图11)。

虽然气力输送有着无残留的优点,但是对于某些矿物添加剂特别是容易吸湿反潮的物料如CuSO4,ZnO而言,高压气体中的水分是一个重要威胁,这些物料吸潮后容易成团结块,使饲料的混合均匀度大大的下降,严重影响品质,而且对于动物的安全也是一个隐患。为了减少或者避免这种现象,必须对气力输送的气源做一些处理,不采用罗茨风机气源,而是采用经过干燥后压缩空气作为气源,可以有效的解决此问题,但是干燥设备成本较高,据客户介绍,一套压缩空气干燥系统,价格可能超过人民币100万元,对于一般的饲料厂来说有些难以承受,国内也仅有少数几个有实力的预混料生产厂家采用,如大北农、中牧等。用于接受和输送物料的设备称为压力釜,见图12。

采用罗茨风机作为气源的压力釜由于压缩空气含有部分水分的缘故,不利于预混料的生产,但是对于畜禽料的输送比较合适。如德阳通威就是这样使用的。

5 结语

气力输送有其干净、节省空间、无残留等特点,也有其能耗高等劣势,随着饲料工业的集约化,智能化的发展趋势,气力输送也需要做一些有针对性的特性改进来满足后续生产发展的需要,这需要我们大家的共同努力,争取早日实现智能化,无人值守工厂的愿望。