ATV1100高压变频器在煤矿长距离皮带机上的应用

,,

(施耐德电气(中国)有限公司,北京 100102)

1 引言

某矿井采煤机掘进出来的煤通过Ⅱ-3煤大巷带式输送机直接将原煤送入主斜井皮带。主井口至Ⅱ-3煤大巷平带式输送机大巷的倾斜距离为1 054m,高压电机变频调速装置在主井井口,通过电缆输送至带式输送机传动装置硐室。也就是说变频器装置连接到电机主动力电缆的长度为1 054m。在井下II-3煤大巷使用的长距离胶带输送机中,使用3台 YB630S2-4,900kW,6kV 的防爆电机做为皮带机的驱动设备。皮带全长2 000m,采用3台ATV1100 6kV 900kW施耐德高压变频器进行拖动,3台变频器之间采取负荷平衡方案,其中主滚筒由机械耦合的2台电机拖动,采用了精度较高的主-从控制方案。使得在皮带运行时,负载被平均地分配给3台电机。并且为了改善皮带的动态性能,同样利用变频器的调速简单且精度高的特性,使用优化的S曲线,并且可以保证1 054m长动力电缆(中压变频器到电机的动力电缆)的输出曲线特性不会发生畸变,保证电机的正常运行。

2 三驱长胶带驱动系统设计方案

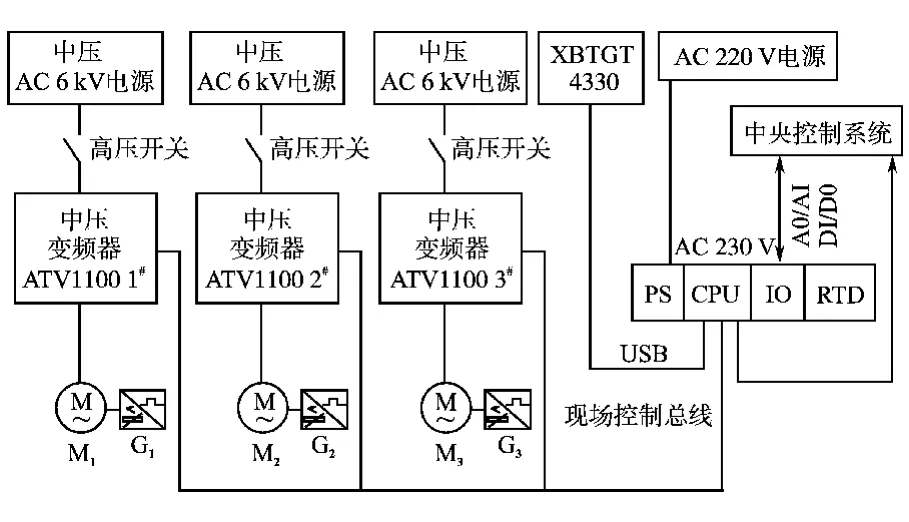

图1为三驱皮带机电控系统工艺图。

图1 三驱皮带机电控系统工艺图Fig.1 Three drives belt conveyer electric system control diagram

1)主驱动滚筒。在图1中,1#,2#电机同轴连接,提供整条皮带的主驱动力,采用主-从控制。

2)辅驱动滚筒。由3#电机单独驱动,主要作用是在启动时将主滚筒与辅滚筒之间的胶带进行张紧,以便主滚筒转动时可以增强主滚筒与皮带间的摩擦力。

3)液压张紧装置。安装在皮带的尾部,主要作用是在启动时张紧下皮带,增强辅助驱动滚筒与下皮带之间的摩擦力。

4)堆煤传感器。由于提升的货物是潮湿的,皮带在卸货物后,上面仍残留一些煤渣,这时候转到拖动滚筒上,就会使拖动滚筒直径变大;误差越大,系统中电机的功率差异就会越大。采用堆煤传感器可以提醒用户定期清理煤渣。

5)紧急闭锁开关。又被称作拉绳开关,当皮带沿线出现安全隐患时通过人为操作可以使整条皮带紧急停车。

6)二级跑偏开关。检测皮带与滚筒之间的错位程度,严重时会紧急停车并进行人为处理。

7)纵撕传感器。检测皮带被拉伸后或是由加减速以及负载变化时皮带收缩产生的纵向波,严重时会紧急停车进行修复。

8)多功能广播电话信号机。用于在皮带准备全线启动时发出鸣笛或预警信号,属于生产安全设施。

3 ATV1100驱动系统配置方案

3.1 ATV1100产品技术特点

ATV 1100高压变频器覆盖电压等级从3.3kV至10kV,装置容量从350kV·A至10MkV·A,可以满足绝大部分工矿企业里高压电机驱动的应用。该系列变频器输入侧采用干式移相变压器,二次侧为多绕组输出,绕组间的移相角度相差10°,可以提供36脉冲整流方式。对于电网供电5次、7次谐波的抑制非常出色,THDI<1%。ATV1100的功率单元为先进的三电平设计,每个功率单元都可以被看成是一个12脉冲交-直-交单相交流变频器。由于ATV1100采用三电平技术,串联升压单元的数量仅是2电平技术单元数量的一半,每个功率单元的输出能力大大提高,瞬间输出电压是普通2电平技术功率单元的2倍,大大弥补了单元串联结构高压变频器由于单元串联数量多而引起输出电压提升慢的缺陷。

3.2 ATV1100驱动系统配置方案

如图2所示,此矿三驱长皮带采用3台施耐德ATV1100 6kV 900kW高压变频器,其中M1与M2为同轴连接,M3采用单独拖动方式。M1,M2电机采用主-从模式控制,M3电机采用力矩低垂Droop功能控制。由于皮带机的启动时间较长,所以变频器经历低速区的占空比较大。为了保障电机在低速区转矩的快速响应及平稳度,系统对3台被拖动电机安装了速度编码器并采用6倍频的方式安装在G1,G2,G3减速机上。

图2 ATV1100驱动与PLC控制系统图Fig.2 ATV1100VSD and PLC control system diagram

PLC控制系统采用施耐德高端的Quantum系列,由于皮带系统对3台变频器给定速度曲线精度要求较高,3台变频器与PLC之间采用的信息交互没有采用硬接线方式,而是采用Modbus总线通讯方式。

XBTGT4330为施耐德传动系统监控画面,可以监控变频器的运行状态,皮带沿线各个安全电气系统连锁状态,以及液压张紧装置的运行状态。还可以监视到3台电机的速度曲线和电流转矩曲线。

3.2.1 Droop功能在3号辅助滚筒上的应用

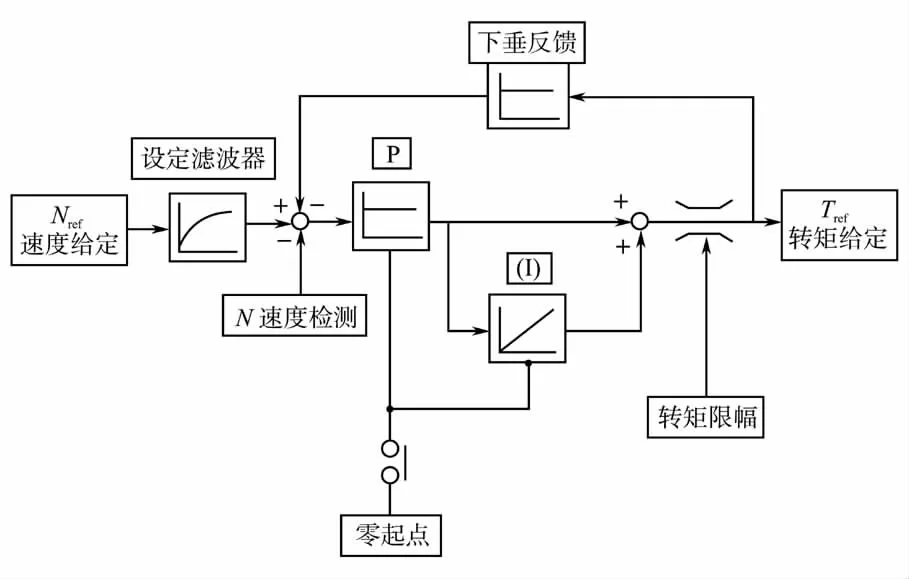

如图3所示为Droop力矩下垂反馈功能图。

图3 3号辅助滚筒软件Droop功能图Fig.3 Number 3roller VSD Droop function block diagram

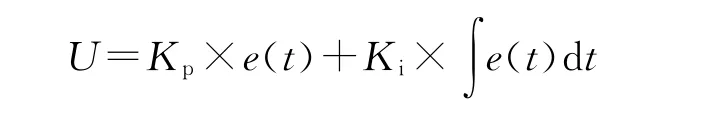

对于速度指令值Nref与速度检测器Ndet的偏差,进行比例运算(P)和积分运算(I),各自的运算值相加,进行PI运算。

当速度调节器的输出达到限幅值时,PI运算与IP运算不同,PI运算时,通过限制P(比例分量)的输出限制I(积分分量)的输出,IP运算值是基于限制I(积分分量)的输出限制P(比例分量)的输出,Droop属于IP运算。

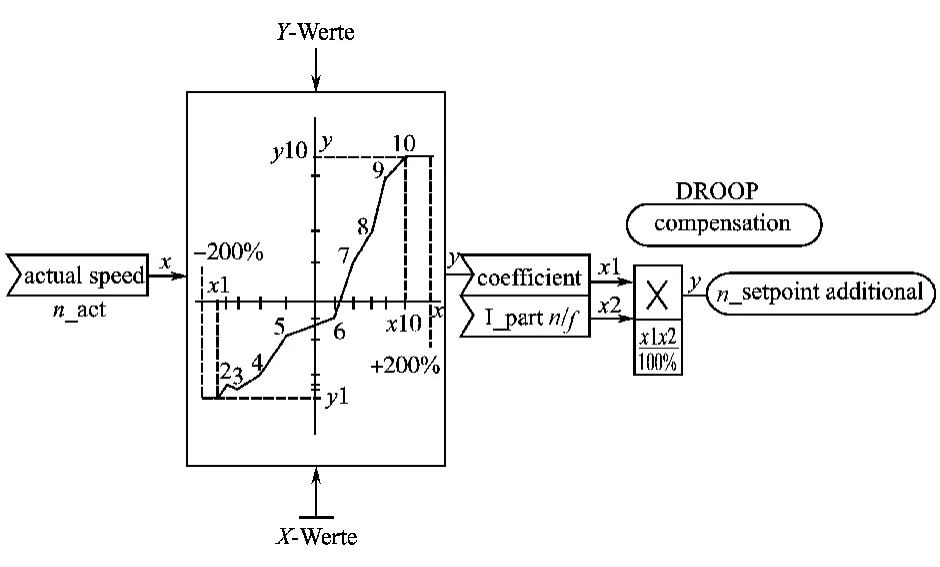

“droop下垂反馈”功能块的输入源取自速度PI调节器的I(积分分量),“下垂反馈”功能块的输出作为速度调节器输入端的附加值进行干预。总体思想要使“下垂功能”的附加补偿量在皮带机整体运行的速度曲线中任意时刻所需的补偿值都会比较平均,尽量不会出现加速补偿多,匀速补偿少的现象。如图4所示。

图4 3号辅助滚筒Droop补偿量值计算功能图Fig.4 Number 3roller VSD droop supplement calculation function diagram

从图4中可以看出,“n_setpoint additional”在整个速度运行范围内的补偿量基本相等,当然也可以根据皮带机系统的实际负载特性后期进行修正,通过改变x-ywerte中1-10的速度参考点来设置对应的y1-y10比例系数。由于皮带机只能正转运行,所以我们只用到x6-x10,y6-y10第1象限即可。随着实际转速的提高系数y值增大,与“I_partn/f”速度调节器的积分分量乘积量化后,作为最终的速度给定补偿量。

在皮带机低速启动阶段,速度主给定-实际速度反馈=Δn(转速偏差)会比较大,导致I(速度积分分量)较大并且值为正值,为了不产生过补偿引起系统的不稳定性,将这个较大的I(速度积分分量)与一个较小的y6系数相乘控制最终的“n_setpoint additional”速度调节器的附加给定值,同时将这个附加给定值乘以“-1”后对速度调节器的给定端进行附加补偿。补偿后的效果体现为在启动时由于给定速度值快速上升,但由于负载较重不能及时跟随,为了使电机不发生过载,此时用乘以“-1”后的速度附加给定值(负值)对速度主给定值进行补偿,最终使主给定值上升的速度变缓,可以避免电机过载运行,这也是Droop软化电机机械特性曲线的体现。

在皮带机高速运行阶段,速度主给定-实际速度反馈=Δn(转速偏差)会比较小,导致I(速度积分分量)较小并且值为正值,为了能产生一定量的补偿干预系统的运行,将这个较小的I(速度积分分量)与一个较大的y9,y10系数相乘控制最终的“n_setpoint additional”速度调节器的附加给定值,同时将这个附加给定值乘以“-1”后对速度调节器的给定端进行附加补偿。补偿后的效果体现为在高速运行时由于负载波动引起速度偏差,为了使电机不发生过载,此时用乘以“-1”后的速度附加给定值(负值)对速度主给定值进行补偿,最终使主给定值略微降低,可以避免电机过载运行。

在皮带机整个运行阶段,如果出现速度主给定-实际速度反馈=Δn(转速偏差)为负值,说明此时皮带机由主驱动滚筒使皮带的实际速度大于3#辅助滚筒的速度给定,如果不对3#滚筒的驱动控制加以调整,会导致3#滚筒电机运行在发电状态,这种现象很危险,不仅会对机械上造成一定损伤,也会损坏电气驱动装置。为此采用Droop功能也可以避免此现象的发生。当出现速度主给定-实际速度反馈=Δn(转速偏差)为负值,通过乘以“-1”后的速度附加给定值(正值)对速度主给定值进行补偿,最终使主给定值略微增加去逼近皮带转速实际值避免电机的发电运行。

3.2.2 主-从功能在1#,2#主滚筒上的应用

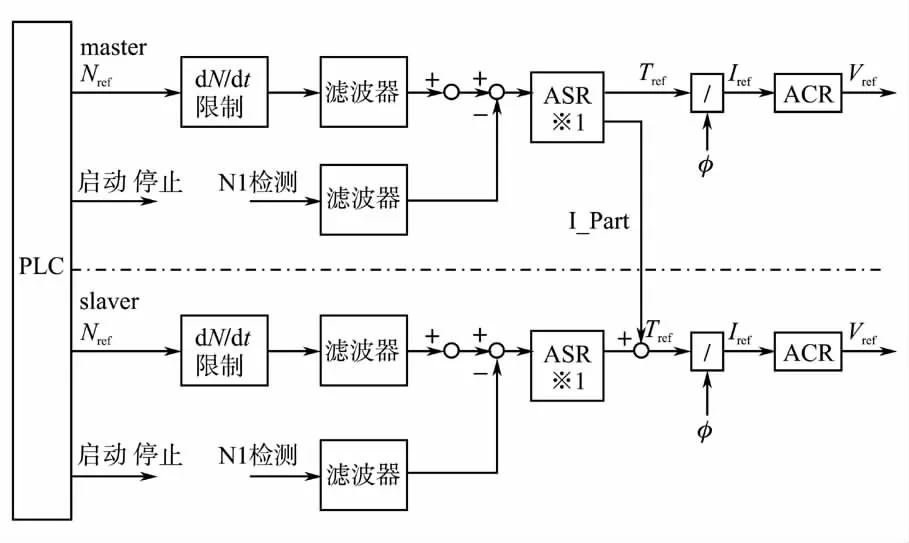

图5中所示主机Master和从机Slaver的速度给定值Nref源于主控PLC系统。为了使双机的给定速度保持绝对的一致性采取通讯方式来完成。

主机变频器进行电机辨识后建立主机的电机模型,同时将主机的电机模型完全不变的拷贝到从机变频器中,保证双机变频器的电机模型完全相同。

图5 主驱动滚筒1#,2#电机主-从控制功能图Fig.5 Main driving roller 1#and 2# masterslave control function diagram

安装在主电机侧减速机上的速度编码器N1检测作为速度检测的同时也作为速度反馈参与控制,并将其分别连接到1#主机变频器,2#从机变频器的速度检测端。保证了双机速度反馈的一致性。

I_Part为主机变频器速度调节器产生的积分分量。将其作为转矩附加值通过通讯的方式传递给从机变频器并连接到转矩附加值给定通道。

将从机变频器速度调节器的积分功能锁死,只保留速度调节器的P比例功能。

主-从功能说明:图5中所示的主-从功能图和以往的一个速度调节器两个电流调节器的主-从功能有所差异,图5中所示表明各用各的速度调节器和电流调节器,只是从机变频器封锁自身速度调节器的I(积分部分),I(积分部分)取自主机变频器速度调节器产生的I积分量值。由于皮带机的启动加速时间较长,在179s的时间里尽量使双机拥有相同的速度、转矩响应特性,为此使用各自的速度调节器目的是让从机具备有主机一样的速度、转矩响应特性,不至于出力落后于主机。PI运算公式为

式中:U为速度调节器输出;Kp为速度调节器比例增益;Ki为速度调节器积分系数;e(t)为速度给定值与速度实际值的偏差。

在皮带机启动和加速阶段由于e(t)值较大,所以Kp×e(t)部分的量值所占比重较大,而Ki×积分部分所占比重较小。主-从双机在启动加速阶段拥有相同的Kp×e(t)部分,因此双机的速度、转矩曲线很是相近。在皮带机匀速运行后由于e(t)值较小,所以Kp×e(t)部分的量值所占比重很小,这时只有靠积分部分消除系统的静差,由于从机的积分取自主机变频器,所以双机的PI特性完全一致,最终使系统运行得非常稳定。

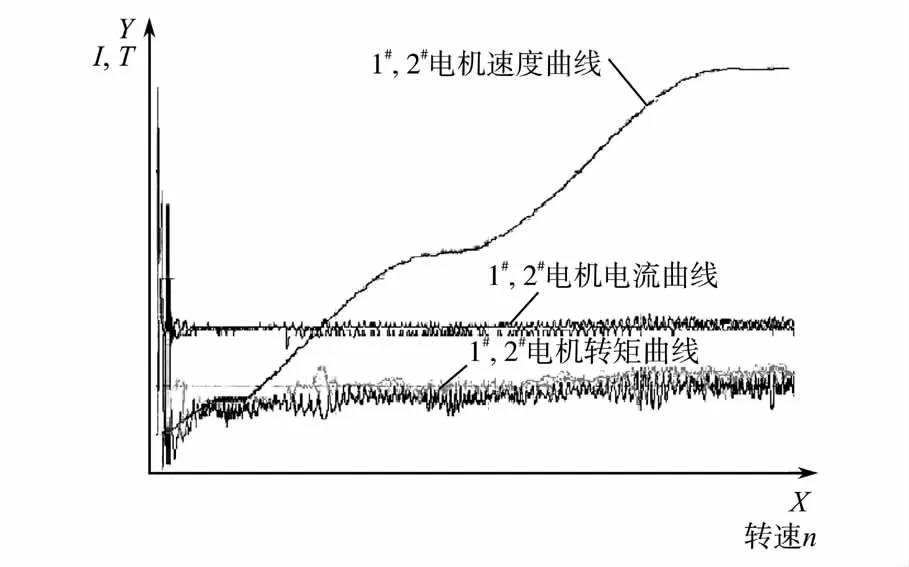

调试后1#,2#主-从双机特性曲线如图6所示。

图6 主驱动滚筒1#,2#电机速度、转矩曲线图Fig.6 Main driving roller 1#,2# motor speed,torque curves

由XBTGT4330施耐德传动系统监控画面上可以看出:1#主机变频器转矩曲线、2#从机变频器转矩曲线、1#主机变频器电流曲线和2#从机变频器电流曲线,4条曲线在皮带机的整个启动加速阶段两两基本重合,曲线的上下波动是由于皮带机柔性负载波动所引起的,属于正常现象。

4 结论

通过使用施耐德ATV1100中压变频器在长距离胶带机上的成功应用,可以看出ATV1100不仅可以在风机、水泵类负载上应用,更可以在重载乃至恒转矩负载上使用。并且ATV1100的软件集成有很强大的功能,可以满足驱动与驱动之间的各种协同工作要求,如力矩软化及负荷分配等。

[1]陈伯时.电力拖动自动控制系统——运动控制系统[M].北京:机械工业出版社,2006.

[2]仲明振,赵相宾.高压变频器应用手册[M].北京:机械工业出版社,2009.

[3]丁太木.变频器在煤矿井下皮带输送机中的应用[J].煤炭技术,2007,26(9):31-32.