A335P92钢热压成形工艺试验研究

魏骁,徐广信,丛相州

(中国电力科学研究院,北京市,100070)

0 引言

A335P92(X10CrWMoVNb9-2)钢是一种高温9%Cr钢[1],因其含有 W、Nb、V 等合金元素,使其比常用的A335P91等钢材具有更高的高温持久强度和许用应力[2]。对于蒸汽温度为600~620℃,压力为25~28 MPa的超超临界机组,A335P91钢材的许用应力太低已经不能满足需求。用A335P92钢代替目前电厂高温、高压管道中常用的A335P91钢,可大大减小管道壁厚,使管系质量下降,因此A335P92钢必将在我国1 000MW机组的建设中得到越来越广泛的应用。本文通过试验,研究A335P92钢的热压成形性能,以确定这种材料合理、可行的热压成形工艺。

1 A335P92钢热压成形性能试验方案

要制成合格的A335P92钢管件,必须制定合理的热压成形工艺,以保证A335P92钢在热压成形过程中不产生裂纹等影响管件质量的缺陷[3]。对于A335P92钢,裂纹的产生除与抗拉伸变形能力有关外,还与其热压成形温度、压制后冷却条件等有关。因此,本试验方案要考虑热压成形时的拉伸变形量、热压成形温度和热压成形后的冷却方式。

1.1 确定热压成形最大变形率

电厂使用的热压管件中热压弯头、热压三通、热压封头的拉伸变形量较大,取其中最大拉伸变形率作为本试验的条件[4-5]。

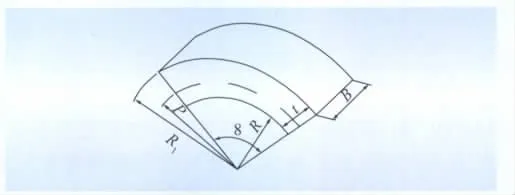

1.1.1 热压弯头变形率的计算

按公式R=1.0D计算热压弯头变形率[6],式中R为弯头弯曲半径,mm;D为弯头外径,mm。热压弯头的最大拉伸变形处是弯头的背弧侧,根据压制工艺,弯头下料角度α为30°,压制后外弧弧长较合适。热压弯头下料长度如图1所示。

外弧侧下料长度为Lw,则有

式中:Lw为外弧侧下料长度,mm;L为中弧长度,mm;D 为弯头外径,mm;α 为下料角度,(°)。

由于弯曲后中性层长度L基本不变,则有

图1 热压弯头下料长度示意图Fig.1 Schematic diagram for cutting length of hot forming elbow

压制成形后外弧弧长为L',则有

则弯头的最大拉伸变形率E为

由于下料时α取30°,所以E=9.7%。

1.1.2 热压三通变形率的计算

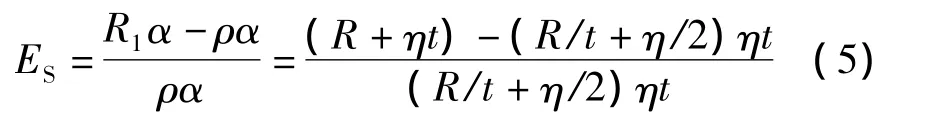

热压三通板料弯曲状态示意见图2。在热压三通成形过程中,最大拉伸变形发生在三通肩部圆角处,按照三通的设计,对于厚壁三通,其r≥t(r为三通肩部圆角的半径,t为三通肩部圆角部位的壁厚)。

图2 板料弯曲状态图Fig.2 State diagram of plate bending

其变形条件最大为r=t,根据文献[3],受弯曲部位外表层的延伸率为最大受拉部位,其延伸率ES为

式中:ρ为中性层曲率半径,mm,ρ=(R/t+η/2)ηt;R为弯曲件内半径,mm;t为材料厚度,mm;η为材料变薄系数;R1为弯曲件外半径,mm,R1=R+ηt;α为弯曲件中心角,(°)。

查文献[3]表1,当弯曲角度为90°和r/t=1时,η取0.96,则最大延伸率ES=38%。

1.1.3 热压封头变形率的计算

热压封头中以球形封头拉伸变形率最大,在球形封头压制中,减薄率最大位置位于与球顶成25°角的区域。根据实际生产中A335P91球形封头压制成形的经验,此处壁厚减薄率不超过20%,假设此处壁厚减薄均为单向拉伸变形所致,则此处延伸率为25%。

综上分析,取38%为试验中最大拉伸变形率为试验依据,并将以弯曲的方式来达到所要求的拉伸变形率。

1.2 试样制备

试样材料为A335P92,其尺寸如图3所示。

图3 试样尺寸Fig.3 Sample size

1.3 试验设备

加热用燃油加热炉和电阻炉,压制用20 000 kN油压机,测温用HTSF500-2000型红外测温仪。弯制装置结构如图4所示。

图4 热态弯曲试验装置Fig.4 Schematic diagram of equipment for hot bend test

按式(5)计算,设试样弯曲半径为 R,要达到38%的延伸率,则有

当t=36 mm ,R/t=1时,查表可知η=1,因此取弯曲压头直径D=72 mm。

1.4 试验方案

1.4.1 加热温度、保温时间和变形温度

参考有关资料,确定加热温度范围为1 050~1 100℃,保温时间为1~2 h。在950~1 100℃、800~950℃(在两相区内)、650~800℃(在相变温度点以下)3种压制成形温度下分组进行变形温度试验。

1.4.2 冷却条件

由于A335P92钢具有很强的淬硬倾向,压制成形后的冷却是一个淬火过程,如剧烈冷却,可能产生淬火裂纹,故对不同压制温度下的各组试样分别进行水冷、风冷、空冷和缓冷试验,以确定较为合理的、便利可行的冷却条件。A335P92钢热压成形性能试验工艺见表1[4]。

表1 A335P92钢热压成形性能试验工艺Tab.1 Performance test of hot forming technology for A335P92 steel

冷却方式为:水冷,自来水温度20~60℃;风冷,距电扇2~3m,风冷至100℃以下(试样远离加热源放在耐火砖上);空冷,静空气中冷却至100℃以下(试样远离加热源放在耐火砖上);缓冷,用石棉包裹,冷却至100℃以下(试样远离加热源放在耐火砖上)。

2 试件检验

沿用管件常规检验方法,即外观、渗透、硬度、金相检测,压制和热处理完成后检验有无裂纹,硬度是否符合标准[7]要求。根据A335 P92热处理工艺试验结果,调质热处理工艺为:正火1 060~1 070℃达85 min,空冷至室温2 h后回火;回火760~770℃达144 min,炉冷至400℃以下出炉空冷。

3 试验结果及分析

为保证试验的有效性,能够充分发现裂纹,加工完成的试样在磁粉、超声波探伤合格后才能进行热压试验;对分组热压试样的检测均在压制后24 h进行,调质热处理后试样的检测也同样在热处理后24 h进行。

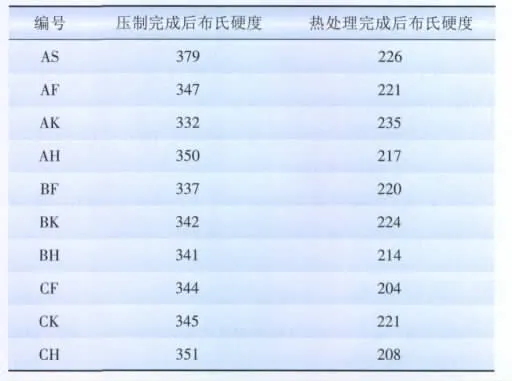

经外观及渗透检验,试样无裂纹,硬度检验结果见表2。除水冷却方式下的硬度稍偏大,其他不同热压成形温度及冷却方式下的硬度差别不大。这可能一方面是由于A335P92钢具有很强的淬透性,所采用的几种冷却方式都可以使其得到淬火组织;另一方面,不管热压成形温度如何改变,其成形温度都在Ms点(马氏体开始形成的温度)以上,A335P92钢在Ms点以上组织较稳定,基本不会因变形诱发产生其他组织。在进行了调质热处理后,因其组织均为回火马氏体组织,不同热压成形温度及冷却方式下的硬度差别不大,符合标准要求。

表2 A335P92钢热压成形性能试验试样硬度检验值Tab.2 Samples hardness of hot forming performance test for A335P92 steel

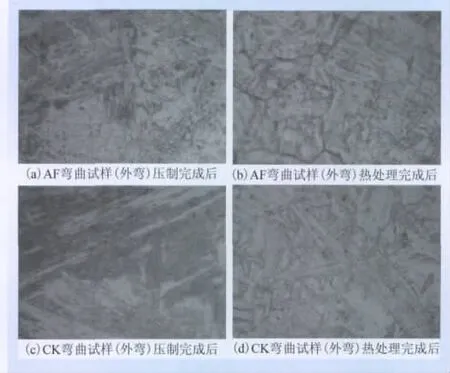

采用10种试验工艺,在压制和热处理完成后对弯曲试样受拉侧进行了金相检验,显微组织照片未见晶间裂纹[8-9],这与外观及渗透检验的结果一致。图5是典型的金相组织照片[10]。

图5 AF和CK弯曲试样压制和热处理后金相照片Fig.5 Comparisons of metallographic photos for the outer bend specimen AF and CK after pressing process and heat treatment

由金相照片可以看出,压制完成后金属的晶粒粗大,晶粒度等级为0~1级,组织有被拉长的迹象,这可能是因为虽然在变形后发生了马氏体转变,但由于转变温度较低,金属原子已经基本不可能扩散,马氏体转变只是一个晶格切变的过程,无法改变金属晶粒的形状和大小。热处理完成后金属的晶粒得到细化,晶粒度等级为4~5级,组织通过调质热处理得到恢复和改善[11]。

4 工艺验证

为验证热压工艺的可行性,对热压弯头、热压三通实际产品进行检验,未发现裂纹等缺陷,硬度符合标准要求,金相组织合格。

5 结论

(1)A335P92钢热压成形的加热温度为950~1 100℃,保温时间为1~2 h。

(2)A335P92钢在温度650~1 100℃时热压成形不会产生裂纹等缺陷。

(3)A335P92钢热压成形后可以自由冷却,即使水淬也不会产生裂纹。

[1]SA-335—2004高温用无缝铁素体合金公称管[S].北京:冶金工业出版社,2004.

[2]Mannesmannrohren-Werke AG.X10CrMoVNb92, Translation of material sheet 435R[M].Edition March ,1993.

[3]王永禧.锻造与冲压工艺学[M].北京:冶金工业出版社,1994:224-225.

[4]ASME B31.1—2001压力管道[S].北京:中国石化出版社,2002.

[5]ASME B16.9—2001工厂制造的锻轧制对焊管配件[S].北京:中国石化出版社,2002.

[6]郭晓克.火力发电厂汽水管道零件及部件典型设计[M].长春:吉林科学技术出版社,2003.

[7]JB/T 4730.5—2005承压设备无损检测第5部分:渗透检测[S].北京:机械工业出版社,2005.

[8]李秀宝.中频弯管的显微组织及其热处理[R].北京:电力建设研究所,1989.

[9]DL 438—2000火力发电厂金属技术监督规程[S].北京:中国电力出版社,2000.

[10]刘瑞奇.金相图谱[M].沈阳:辽宁科学技术出版社,1990.

[11]姜求志,火力发电厂金属材料手册[M].北京:中国电力出版社,2001.