DL/T 438—2009火力发电厂金属技术监督规程解读

李益民,范长信,杨百勋,赵彦芬,梁军,严苏星,蔡文河,林介东

(1.西安热工研究院有限公司,西安市,710032;2.苏州热工研究院有限公司,苏州市,215000;3.神华国华(北京)电力研究院有限公司,北京市,101402;4.陕西电力科学研究院,西安市,710054;5.华北电力科学研究院有限责任公司,北京市,100045;6.广东电网公司电力科学研究院,广州市,510080)

0 引言

金属监督对保障火电厂机组的安全运行提供了重要的技术支持,20世纪40年代初至60年代初,美国、苏联、德国制订了碳钢、0.5%Mo、1%Cr-0.5%Mo钢的球化评级标准,20世纪80年代,德国技术监督协会和鲁尔电力公司制定了材质损伤的《金相组织评级方法》。1965年,国内水利电力部电力科学研究院制定了《12Cr1MoV钢球化级标准(试行)》,1967年制订了25Cr2Mo1V和25Cr2MoV钢制螺栓冲击韧度和硬度指标。到20世纪70年代初,国内主要对主蒸汽管道材质老化损伤进行检测监督,同时对锅筒、汽轮机转子等部件进行检查与评估。

20世纪90年代以来,火电厂金属监督技术发展迅速,同时将部件损伤监督与寿命评估相结合。例如,水冷壁管氢损伤的超声检测和腐蚀的电磁、涡流检测;联箱接管角焊缝缺陷的磁记忆检测;监测高温部件高应力区局部蠕变的散斑图像相关性分析(speckle image correlation analysis,SPICA)技术;检测管道内壁腐蚀、结垢及缺陷的超声导波技术;利用衍射时差法超声检测(time of flight diffraction,TOFD)技术对设备缺陷进行精确的三维定位检测;奥氏体炉管内氧化层剥落的监测等。对高温部件的蠕变、疲劳和蠕变-疲劳交互作用的寿命评估。2000年以后,随着超(超)临界机组的发展,对9% ~12%Cr和奥氏体新型耐热钢制部件的质量监控和老化损伤研究取得了重要的进展,对保障超(超)临界机组的安全运行发挥了重要的作用。

1983年,利电力部首次颁布了SD 107—83火力发电厂金属技术监督规程,1991年第1次修订,由能源部颁布,标准号改为DL 438—1991。2000年第2次修订,由国家经贸部颁布DL 438—2000。2009年第3次修订,由国家发展和改革委员会能源局颁布DL/T 438—2009。本文主要对DL/T 438—2009中的重要技术条款的修订加以说明和解读,便于规程更好地执行。

1 取消对合金耐热钢碳化物的检测监督

高温部件在长期运行中,金属材料会发生微观组织的老化,例如碳钢和钼钢的石墨化,珠光体钢中珠光体的分散、球化。同时,金属材料基体中的合金元素会向碳化物中转移,伴随着碳化物结构类型、数量和分布的变化。上述过程的发生是由于高温下合金元素原子扩散的结果。金属材料微观组织的老化和钢中合金元素的,碳化物成分和结构类型的变化导致了金属材料强度、硬度以及蠕变强度的下降。所以,原规程DL438—2000中7.36条有对低合金钢制主蒸汽管道和再热蒸汽管道碳化物中Mo含量的规定,但大量的试验结果表明:碳化物中合金元素的含量规律性较差。

图1显示了12CrMo和15CrMo钢在高温下运行不同时间后,碳化物中Mo含量占基体中Mo含量的百分比。由图1可见,数据分散性很大,随着运行时间的增长,分散性更大。

图1 低合金钢运行不同时间后碳化物中Mo元素含量Fig.1 Mo element content in carbide for low alloy steel operating different time

文献[1]综述了对1Cr-0.5Mo和2.25Cr-1Mo钢在高温下碳化物结构衍化的研究结果,表明1Cr-0.5Mo钢在高温时效开始阶段,基体中的合金元素含量快速减少,随着时效时间的延长,M23C6/M3C的比值增加。其研究结果虽有一定的趋势,但这些参数与时效历程的定量关系因数据的分散度而无法建立。对2.25Cr-1Mo钢的碳化物衍化研究结果表明:M6C的量占钢中碳化物总量的百分比随着时间的延长和温度的升高而增加,借助于拉尔森-米列尔参数(Larson-Miler parameter,LMP)建立的与M6C的关系曲线见图2。由图2可知,M6C的量随着LMP的增加而增加,但几条曲线差异很大,图中同时显示了钢中磷含量对M6C量的显著影响。

图2 LMP与M6C的关系曲线[1]Fig.2 Relationship of LMP parameter withm6C[1]

鉴于合金元素在碳化物与基体间的重新分配与碳化物结构的衍化检测结果分散度大,国内对大量12CrMo、15CrMo、12Cr1MoV 和 10CrMo910 钢制高温蒸汽管道长期运行后碳化物中Cr、Mo含量的检测结果规律性也不明显,所以DL/T 438—2009中取消了对合金耐热钢碳化物的检测监督。

2 取消对低合金耐热钢蠕变孔洞的检验监督

关于低合金耐热钢蠕变孔洞的检验,目前国内外有3种观点:(1)在蠕变第Ⅱ阶段开始即出现蠕变孔洞;(2)在蠕变第Ⅱ阶段末出现蠕变孔洞;(3)在蠕变断裂前才出现蠕变孔洞。

文献[2]对低合金耐热钢的蠕变损伤进行了研究,表明在蠕变第Ⅱ阶段末出现蠕变孔洞[图3(a)],且将蠕变孔洞划分为A、B、C、D 4个级别。文献[3]对P11、P22钢制主蒸汽管道、再热蒸汽管道的蠕变损伤进行了长期的研究,表明在蠕变第Ⅱ阶段开始就出现亚微观尺度的孔洞,也将蠕变孔洞划分为A、B、C、D 4个级别[图3(b)],在A级中又划分为3个小的级别。

图3 低合金耐热钢的蠕变孔洞分级示意图Fig.3 Schematic diagram of creep void levels for low alloy heat-resistant steel

A级,独立的蠕变孔洞:个别孔洞,在复型面积的25%内发现孔洞,密度小于300 N/mm2;少量孔洞,在近复型面积50%内发现孔洞,密度为300~1 000 N/mm2;密集孔洞,密度大于1 000 N/mm2。B级,带有位向的蠕变孔洞。C级,微裂纹。D级,宏观裂纹。

文献[2]中引用 Rosselet.A 和 Wickens.A 对低合金耐热钢蠕变孔洞的研究结果,表明在蠕变断裂前的短时间内才观察到蠕变孔洞,表明在蠕变的第Ⅰ、Ⅱ阶段观察不到蠕变孔洞。

国内电站金属工作者对Cr-Mo、Cr-Mo-V低合金耐热钢的蠕变孔洞进行了大量的试验研究。除了在爆管裂纹尖端附近发现有确切的蠕变孔洞外,在远离爆口的区段和运行中割管样品中均未发现确切的蠕变孔洞,这种爆管裂纹尖端附近的蠕变孔洞主要与裂纹尖端的应力集中有关。

文献[4-5]分别对2台苏联建造、各自运行30.8万h(540℃)和38.5万 h(510℃)的12Х1МФ 和12МХ钢制主蒸汽母管进行了微观组织老化研究,结果表明:在光学显微镜下均未发现确切的蠕变孔洞。图4为运行38.5万h(510℃)的12МХ钢的金相组织形貌。

图4 12МХ弯管外弧侧的微观组织(400×)Fig.4 Microstructure of extrados of 12МХ elbow(400×)

对几个经长期运行后发生蠕变破裂的12CrMo、12Cr1MoV钢制主蒸汽管道弯头进行的微观蠕变损伤研究表明[6]:按常规的金相检测方法在显微镜下观察不到蠕变孔洞,组织清晰,晶界上有大量的碳化物;将试样抛光腐蚀1~2次后,在光学显微镜下仍观察不到蠕变孔洞,但在扫描电子显微镜下可见碳化物与基体间有微裂纹;再将试样抛光腐蚀3~4次后,在光学显微镜和扫描电子显微镜下可观察到沿晶界分布的蠕变“孔洞”(图5),“孔洞”形状与碳化物形状相似,尺寸稍大于碳化物。该“孔洞”实际上是试样经多次抛光腐蚀而使碳化物剥落的痕迹,并非蠕变损伤理论中所述的孔洞。这一研究结果也表明:在低合金耐热钢中几乎也未发现蠕变损伤理论中所述的孔洞。

图5 15CrMo钢制管道多次抛光腐蚀后的蠕变“孔洞”Fig.5 Creep voids of 15CrMo steel pipe after repeated polishing and corrosion

对在役的蒸汽管道、高温联箱等部件,主要通过复型金相技术来检测蠕变孔洞。复型技术反映的蠕变孔洞的准确性与复型材料(有机玻璃片或醋酸纤维纸)、醋酸纤维纸的厚度、磨面光洁度、腐蚀工艺等有关。国家发展和改革委员会2005年第45号公告废止了DL/T 551—1994“低合金耐热钢蠕变孔洞检验技术工艺导则”,表明该工艺导则不能准确检验低合金耐热钢的蠕变孔洞。

基于上述原因,DL/T 438—2009中对 DL/T 438—2000中的附录C“蠕变损伤的评级”的内容取消了蠕变孔洞的评判。

3 关于蒸汽管道的蠕胀检测

DL/T 438—2009中7.1.9条对“对新建机组蒸汽管道,不强制要求安装蠕变变形测点;对已安装了蠕变变形测点的蒸汽管道,则继续按照DL/T 441进行检验”。

根据国内几十年来对蒸汽管道的蠕胀检测结果,鲜有周向蠕变应变达到1%。某电厂运行30.8万h(540℃)的12Cr1MoV钢制主蒸汽母管,其最大周向蠕变应变仅为0.7%,另一电厂运行38.5万 h(510℃)的12MX钢制主蒸汽母管,其最大周向蠕变应变仅为0.264%。

另外,目前的蒸汽管道蠕胀检测误差较大,特别是300MW以上机组的再热蒸汽管道,用很大的千分尺测量,其零点位置由于千分尺的自重会变化,故检测误差更大。采用围带尺检测,则高温下管道外壁氧化层的剥落对检测结果影响较大。而引进的一些国外机组,在管道设计上无蠕胀检测。

4 9% ~12%Cr钢制高温部件的检验监督

超(超)临界机组9% ~12%Cr钢制高温部件的检验监督,除了控制表面质量、内部缺陷、几何尺寸之外,还要检测控制硬度与金相组织。试验表明:此类钢在高温下长期运行,除非组织老化十分严重,一般运行105h左右其金相组织的变化在光学显微镜下很难分辨。P92钢在110 MPa、600℃下试验60 628 h的微观组织见图6(b),与原始管相比[图6(a)],两者无明显差异[7],故对此类钢强调硬度的检测监督。

大量试验表明:P91钢的布氏硬度低于165时,其拉伸强度低于相关标准要求;布氏硬度为180时拉伸强度略高于标准下限[8-11]。P91钢焊缝布氏硬度约270时,其冲击功远低于相关标准要求大于40 J的要求[9-10,12]。

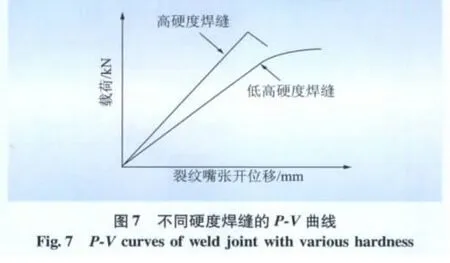

对P91钢焊缝布氏硬度与室温断裂韧度的试验研究表明[12]:低硬度焊缝的表观启裂韧度和条件启裂韧度分别为δ0.05=0.186 mm和δ0.2=0.322 mm;高硬度焊缝的载荷-位移(P-V)曲线在直线段最大载荷点时突然断裂(图7),无裂纹扩展区段,呈现明显的脆断。当Δa>0.2 mm时的脆性失稳裂纹张开位移值CTOD的最小值和平均值分别为δUmin=0.015 mm和δUp=0.02 mm。

低硬度的T/P91钢除拉伸强度降低外,持久强度也明显下降。图8为硬度对P91钢持久强度的影响。

根据大量的试验结果和有关硬度与材料拉伸强度的标准,DL/T 438—2009对9% ~12%Cr钢制部件的布氏硬度控制在180~250,焊缝布氏硬度控制在180~270,而华能电力公司企业标准规定焊缝布氏硬度为180 ~250[14],修订的 DL/T869“火力发电厂焊接技术规程(报批稿),对9% ~12%Cr钢焊缝的要求与DL/T 438—2009一致。

图8 硬度对P91钢持久强度的影响[13]Fig.8 Dependence of creep rupture strength of P91 steel on hardness

ASME SA—335规范对9% ~12%Cr钢规定了硬度上限(≤250),但无下限规定。2010年6月在西安举行的超(超)临界火电机组P91/P92钢技术研讨会上,美国机械工程师协会介绍了对9%~12%Cr钢的最新技术要求。原材料布氏硬度195~250;考虑到后续加工(例如焊后热处理),最低布氏硬度为200~210;要求焊缝布氏硬度低于250,母材的则高于190;焊接热处理后布氏硬度若低于190,重新正火+回火;焊接热处理后焊缝布氏硬度高于280,重新回火;对在役运行的9% ~12%Cr钢制部件,布氏硬度高于190,若低于190则进行金相组织检查;对于布氏硬度为170~185的材料尚不能确定好与坏[15]。

5 结语

本文主要介绍DL/T 438—2009中一些重要技术条款的修订技术背景和技术依据,阐述国内外一些相关的研究结果和最新研究动态,以便加深对DL/T 438—2009修订条款的理解和便于执行,促进电站金属监督技术水平的提高,保障机组的制造、安装质量和安全运行。

[1]Viswanathan R.Life assessment technology for fossil power plants[C]//Proceedings of the american power conference,Vol.57 - Ⅲ,57th annual meeting.Chicago:Illinois Institute of Technology,1995:1749-1768.

[2]Neubauer B.Creep damageevolution in powerplants[C]//Proceedings of second international conference on creep and fracture of engineering materials and structures part,Swansea,UK,1984.

[3]Clarkm A,Cervoni A,Chengm,et al.Metallurgical inspections of high temperature steam piping systems[C]//Conference on piping engineering and operation,one great george street.London SWIP 3AA,1993.

[4]李益民,蔡连元.西固热电厂主蒸汽母管运行安全性和剩余寿命估算[R].西安:西安热工研究院,1999.

[5]西安热工研究院.户县热电厂主蒸汽母管蠕变剩余寿命评估[R].西安:西安热工研究院,2005.

[6]张艳红.电站低合金耐热钢蒸汽管道蠕变断裂微观特征分析[C]//全国第七届电站金属构件失效分析与寿命管理学术会议论文集.西安:中国电机工程学会火力发电分会,2004:112-114.

[7]姚兵印,John Hald.超超临界机组用新型耐热钢P92蠕变过程中组织性能变化规律的研究[R].西安:西安热工研究院,2007.

[8]SA 335—2010 Specification for seamless ferritic alloy-steel pipe for high-temperature service[S].ASME,2010.

[9]GB 5310—2008高压锅炉用无缝钢管[S].北京:中国标准出版社,2009.

[10]EN 10216-2-2007 Non alloy and alloy steel tubes with specified elevated temperature properties[S].

[11]李益民,杨百勋,崔雄华,等.9% ~12%Cr马氏体耐热钢母材及焊缝的硬度控制[J].热力发电,2010(3):57-60,81.

[12]李益民,史志刚,贾建民,等.P91主蒸汽管道焊缝断裂韧度与其它力学性能的关系[J].中国电机工程学报,2005,25(3):153-157.

[13]蔡文河,李炜丽,赵卫东,等.低硬度P91主蒸汽管道安全性能研究与评价[C]//600/1 000MW超超临界机组技术交流2010年会论文集.温州:中国动力工程学会,2010:193-200.

[14]华能电厂P91、P92钢焊接质量检验导则[S].北京:华能国际电力股份有限公司,2008.

[15]Herry J.High temperature material and the asme code:a reviews of issures of interest to code user[C]//Seminar on the Use of P91/P92 Steel in Supercritical/Ultra-Supercritical Units.Xi'an:CSEE &ASME,2010:15-65.