PID闭环调节在双变频离心机电气控制上的应用

陆炯,韦黎明

(上海市离心机械研究所有限公司,上海 200231)

0 引 言

随着我国国民经济发展与人民生活水平的提高,国家对环境保护意识增加,在国内建立了越来越多的新型污水处理厂,而污水处理厂的关键设备离心机由于具有占用场地小,全封闭污染小,节电、省药、脱水效果好等优势,所以在应用上相当的广泛。离心机根据差速器使用方式的不同可分为:单电机机械差速驱动(通过更换小轴输入皮带轮调整差速,为固定的差速)、液压驱动(液压差速器,无级可调)、和双电机变频差速(主电机控制转鼓转速,副电机控制螺旋转速)[1]。液压差速器制造成本较高,但运行稳定,输出扭矩大;而机械差速在实际的使用中差速调整比较繁琐,仅适用于物料浓度稳定的分离工况,而双电机驱动离心机由于制造成本相对低廉,差速调整比较方便(主、副电机独立驱动),允许物料浓度在一定范围内自动调整差速,维持副电机扭矩恒定,有很好的推广应用价值。

离心脱水分离的关键指标是脱水污泥的干度和排放清液的回收率,通过PLC系统的PID闭环调节功能[2],使副电机的恒扭矩调控和离心机的差速控制调控使离心机始终运行在最佳工作状态,使双电机变频驱动的离心机的稳定性和分离性能得到明显提高。

本文就以HMI+PLC为核心的电气控制系统在双电机变频驱动离心机在恒扭矩的自动调控功能和恒差速的自动调控功能的实际应用为内容,重点介绍双电机驱动离心机的控制性能。

1 工作原理

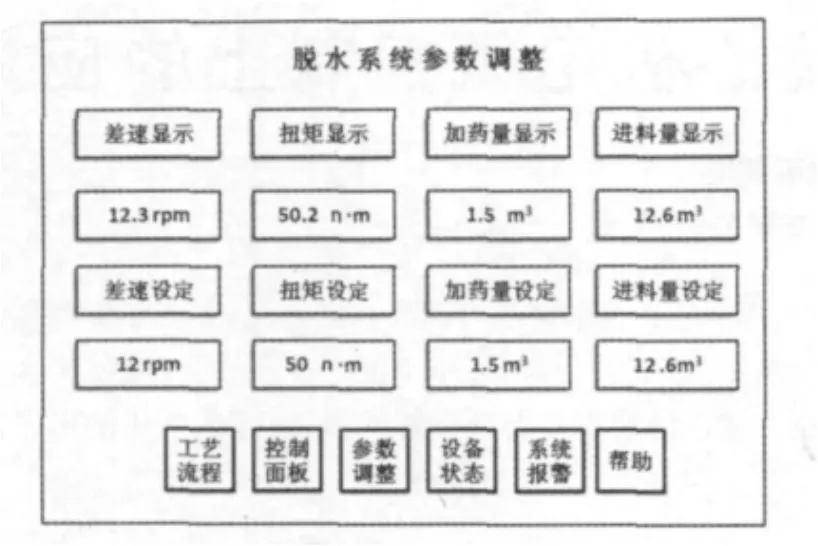

主电机控制离心机转鼓的转速,转鼓转速决定了离心机的分离因素,分离因素越高离心机的分离效果越好,在通常情况下离心机的转鼓转速是恒定的[3]。由于机械差速器的机械结构和推料螺旋的旋向,离心机设计的推料螺旋的速度比转鼓转速高,两者之差称为差速,一般离心机差速的调整范围为4-20r/min差速左右,差速大小视物料含固率而定。在离心机分离因数一定的情况下,为了保证泥饼干度稳定,差速必须随分离物浓度的变化而改变,分离物浓度越低要求降低差速,差速越低,物料在腔体内的沉降时间就长,加大了泥饼干度;反之分离物浓度越高要求差速越大,物料在腔体内的沉降时间越短,降低了泥饼干度,最终效果使泥饼干度稳定。由于主电机转速是固定的,所以差速的调节完全由副电机完成。又由于差速器的输入轴和输出轴旋向相反,所以要增加差速,副机必须降低转速,即要求副机的转速趋向于零。为了解决交流异步电动机能在低速时输出扭矩小的问题,在实际应用中,副电机驱动变频器一般采用具有开环矢量功能的矢量型变频器来驱动,能较好地解决了副电机在低速时的力矩偏小的问题。离心机的恒差速调控和恒扭矩调控制在HMI上直接设定,其过程控制由PLC中逻辑完成,设备的启动、停止、离心机主要参数的监控及工艺参数及控制参数的设定根据设定的操作权限不同通过HMI进行设置和标定,HMI设置界面见图1。

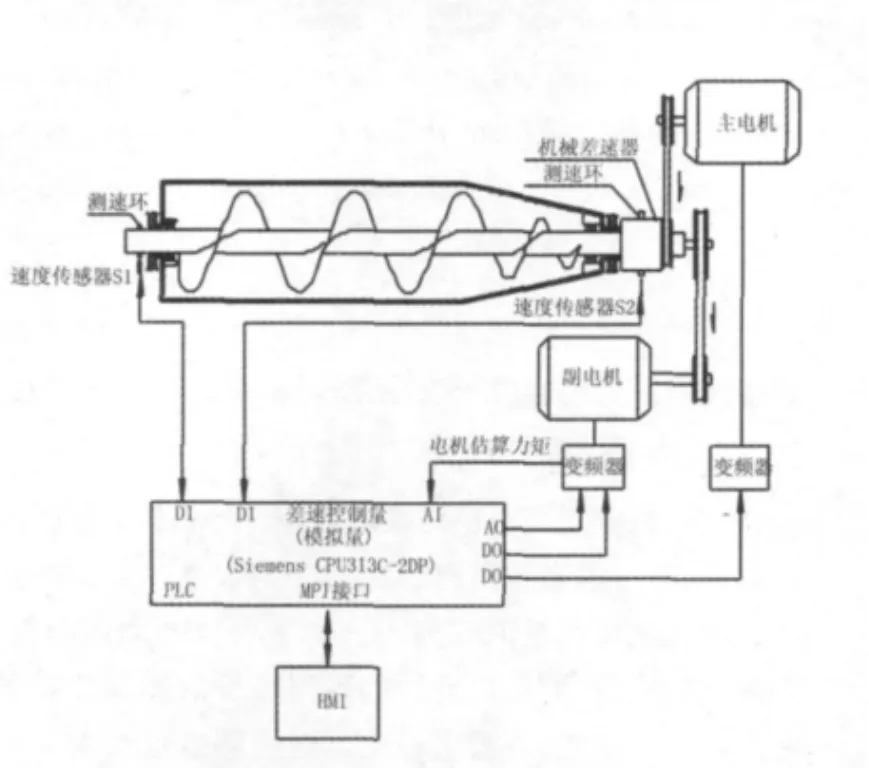

图2是双电机变频驱动离心机系统图。机械差速器壳体直接和转鼓连接,使机械差速器的壳体与离心机的转鼓保持一致的速度,转鼓转速由主电机决定,离心机的副电机与机械差速器的输入小轴直接连接,差速器的输出轴带动推料螺旋旋转,离心机推料螺旋的差速是根据转鼓的速度和差速器小轴的速度的差值除以差速器的速比系数得到的。离心机转鼓转速(差速器壳体)用n1表示,离心机差速器小轴输入的速度用n2表示,差速器的速比用i表示,则离心机转鼓和推料螺旋的速差的为Δn=(n1-n2)/i,理论上差速 Δn越小,物料沉降时间长,分离效果更好,但差速Δn小,由于制约于离心机副电机的输出力矩,所以需要对离心机的副电机的输出力矩进行调控,使离心机的在小差速下的运行更加的稳定可靠。

图1 HMI设置界面

恒差速调控模式适用于进入离心机分离的物料含固率相对稳定。在该模式下,离心机的运行工况稳定(差速稳定),分离效果好,分离出的泥饼干度和清液的回收率等指标相对稳定。离心机转鼓转速和推料螺旋速度的测量,采用安装在差速器端和进料推料螺旋端的两个接近开关实测所得,可以真实有效的反映实际的速度,接近开关的脉冲输出信号直接接入到PLC的高速计速器输入通道,通过PLC的计算得出实际的转速和差速,差速作为PID的反馈量,同时差速实时地在HMI上显示。

恒差速的PID调控功能如下:

在HMI上直接设定差速值,一般差速设定范围为4-20 r/min,根据设定值与实测值的误差调整离心机副机变频器的输入模拟量,将误差减少,达到稳定差速的目的。实际差速(Δn)与设定值相比:差速(Δn)↓→PID控制量↑→离心机副电机变频器频率↓→离心机副电机转速↓→差速(Δn)↑,使误差趋于零;反之,差速(Δn)↑→PID控制量↓→离心机副电机变频器频率↑→离心机副电机转速↑→差速(Δn)↓,使误差趋于零。

图2 双电机变频驱动离心机系统图

恒扭矩调控模式适用于进入离心机分离的物料含固率浓度波动大的情况。在该模式下,离心机副电机的输出力矩恒定,控制系统更加的稳定,在浓度波动时,可以自动调整离心机副机的转速,调整差速,在恒扭矩下分离出的泥饼干度恒定。离心机副电机的实际力矩通过矢量变频器模拟量通道输出的转矩估算值接入到PLC的AI,其对应关系为-200%~+200%额定电机转矩对应4-20毫安信号,此信号作为PID的反馈量,同时实时扭矩值实时在HMI上显示。

恒扭矩的PID调控功能如下:

在HMI上直接设定扭矩值,扭矩设定范围30%~60%额定电机转矩,根据设定值与实测值的误差调整离心机副机变频器的输入模拟量,将扭矩误差减少,达到稳定输出电机转矩的目的。实际扭矩值(T)与设定值相比:扭矩T↑→PID控制量↓→离心机副电机频率↓→离心机副电机转速↓→差速(Δn)↑→扭矩T↓,扭矩误差趋向于零;扭矩T↓→PID控制量↑→离心机副电机频率↑→离心机副电机转速↑→差速(Δn)↓→扭矩T↑,扭矩误差趋向于零。

以上是定性分析,说明了调整过程,但实际系统是否稳定(不振荡),取决于PID对被控对象传递函数的校正是否到位,也就是取决于PID控制器系数和时间常数的选取[4]。

2 PID控制的程序结构

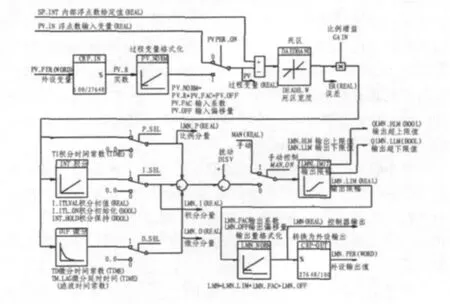

在PID程序设计时,使用西门子STEP7软件中标准的FB41功能块,FB41,即连续控制的PID用于控制连续变化的模拟量,逻辑框图见图3[5]。可以方便的完成程序的功能调用,其主要设置如下:

应在启动时执行的组织块OB100中和在定时循环中断OB(例如OB35)中调用SFB41。执行OB35的时间间隔(ms,即PID控制的采样周期Ts)在CPU属性设置对话框的循环中断选项卡中设置。

调用系统功能块应指定相应的背景数据块,例如CALL SFB41,DB30。

系统功能块的参数保存在背景数据块中,可以通过数据块的编号、偏移地址或符号地址来访问背景数据块。

图3 SFB41CONT-C功能块逻辑框图

SFB41是高度开放的功能块,在编写控制软件时可以充分发挥编程人员的想象力,把系统设计得更好。例如:在不进料的情况下,即使工作模式设置在恒扭矩状态,系统也不会进入闭环调节,而是自动进入开环模式;只有当工作模式设置在恒扭矩状态的同时并且进料,系统自动进入闭环调整。对于SFB41来说,可以利用手动控制位(MAN_ON)方便地从开环和闭环之间的切换,同时将副机开环频率信号由MAN送入,这样可以充分利用SFB41的输出上限(LMN_HLM)和输出下限(LMN_LLM)对控制信号规范。当然,开环和闭环的切换还必须考虑冲击问题,考虑到这点,在软件上很容易避免。

3 结束语

离心脱水分离的关键指标脱水污泥的干度和排放清液的回收率,通过PID闭环调节系统使恒扭矩控制技术和恒差速控制技术的应用使离心机始终运行在最佳工作状态,根据扭矩波动自动调控离心机副机的速度使离心机在运行过程中扭矩不变,保证干泥的干度;根据差速的波动自动调节副机频率使离心机保持差速不变,从而更有利于清液回收率的稳定,使双变频驱动控制的离心机的分离性能得到提高,使离心机在稳定运行的条件下,并能发挥离心机的最大效率,使脱水污泥的干度和分离的清液的回收率能有一个更好的提高,具有很好的推广价值。

[1]陆中华,陆炯.一种上位机脱机后丢失历史数据恢复的方法[J].电气自动化,2010,32(4Z):9-11,14.

[2]陈伯时.电力拖动自动控制系统-运动控制系统[M].北京:机械工业出版社,2010.

[3]施震荣.工业离心机选用手册[M].北京:化学工业出版社,1999.

[4]冯垛生,曾岳南.无速度传感器矢量控制原理与实践[M].北京:机械工业出版社,2006.

[5]廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2005.