一种步进电机最佳升降速的控制方法

李汉

(广州航海高等专科学校,广东 广州 510725)

0 引 言

在经济型数控机床中,普遍采用步进电机作为伺服驱动部件。步进电机将电脉冲信号转换成角位移,驱动执行机构按一定的规律运动。对步进电机的升降速进行有效的控制,使运动机构以最快的速度移动到位是步进电机控制的基本要求,因此诸多研究[1-3]针对步进电机的升降速采取各种方法,企图达到这个目的。目前步进电机升降速曲线多采用4种[4],分别是阶梯加减速曲线,直线加减速曲线,指数加减速曲线和S形加减速曲线。这些加减速曲线各有优缺点,应用场合也不尽相同。这些研究对步进电机的应用都起到积极的意义,但是由于它们使用特定的曲线,因此无法达到充分利用步进电机驱动能力的要求。随着32位单片机的出现,其片内资源十分丰富,为步进电机新型的应用提供的条件,本文提出一种采用32位单片机为控制器的步进电机最佳升降速的控制方法。

1 最佳步进电机升降速的控制

1.1 步进电机最佳升降速控制的条件

(1)不失步的要求

在步进电机运转期间不失步,这是步进电机升降速控制最基本的要求。造成步进电机失步的原因较多,主要有步进电机升降速率过大造成转子的转速跟不上驱动磁场的转速,步进电机产生共振也会造成电机失步[5]。为了防止步进电机失步,在步进电机控制采取的措施主要是限制步进电机的启动转速、停止转速和最高转速,并限制升降速的速率。步进电机的升降速率较高有利于提高系统的动态响应速度,但是容易造成电机失步,而较低的升降速率能够满足不失步的要求,但会降低系统的响应速度。如何选择适当的升降速率才能充分发挥步进电机应有的性能,这是步进电机最佳控制必须考虑的问题。

(2)步进电机矩频特性

如果步进电机能够采用较高的升降速率,则步进电机的过渡时间较小,对提高步进驱动系统的快速性具有十分积极的意义。但是过高的升降速率容易使步进电机失步,解决这个问题的关键是步进电机的矩频特性和负载特性。图1所示为本文所用步进电机的矩频特性和负载特性曲线图。根据系统的运动方程

其中n为步进电机转速、T为驱动转矩、Tz为负载转矩、Td为加速转矩。

可知在某一转速下,电机的加速率或减速率与Td成正比,如果事先测取驱动系统步进电机的矩频特性和负载特性,则可根据测取的数据对步进电机升降速实施最佳控制。

(3)运动系统的要求

步进电机驱动系统除了从电机及其驱动装置出发考虑的因素外,还要考虑运动对象对驱动系统提出的要求。运动对象对驱动系统提出的要求主要有允许启动转速范围、允许停车转速范围及升速、降速等,保证运动系统符合柔性运动的要求。

图1 矩频特性和负载特性曲线

可见步进电机最佳升降速控制应首先从运动对象的要求出发选择步进电机及其驱动装置,而步进电机的启动转速、最高转速、停车转速、最高升速率、最高降速率等因素都能够满足运动系统的要求,在此基础上实现最佳升降速的控制才具有实际意义。

1.2 最佳步进电机升降速的控制方法

(1)步进电机及其驱动装置的选择[6]

步进电机及其驱动装置的选择至关重要,是实现步进电机最佳升降速控制的基础。应根据运动控制系统的各项要求选择步进电机,其驱动装置的选择应该满足运动对象对系统提出的要求,但不是本文的重点,本文阐述的重点是在步进电机及其驱动装置已选定的前提下,如何实现最佳升降速的一种控制技术。

(2)获取步进电机的矩频特性曲线和负载特性曲线

步进电机的矩频特性可由步进电机的生产厂家的技术资料获得,也可以通过步进电机矩频特性仪实际测取,如果条件允许,最好是采用实际驱动装置和步进电机实际测取。而负载特性可以采用估算或实际测取获得。实际测取步进电机矩频特性和负载特性时,应充分考虑驱动系统的最坏情况,以确保可行。图1所示为本实验系统的矩频特性和负载特性。

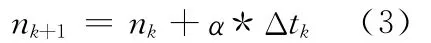

(3)最佳升降速的控制

根据式(1)可对步进电机实施最佳升降速控制,但是步进电机的实际工作中转速不是连续变化的,而是离散的,因此直接使用式(1)对步进电机实施升降速控制。步进电机的步进时间与步进电机的转速有如下关系:

式中 Δt为 步 进 时 间 (s),θs为 步 距 角 (°),n为 步 进 电 机 转 速(rpm)。

步进电机的升速过程如图2所示,假设在tk时刻步进电机的转速为nk,根据式(2)可计算出步进电机走完当前步所需

要的时间 Δtk(Δtk=tk+1-tk),完成该步之后,如果加速率为α(rpm/s),则:

即在时间Δtk内步进电机的转速由nk提升为nk+1。考虑步进电机提升转矩对加速的限制,加速率应满足以下关系:

图2 步进电机升速曲线

即当前的最高加速率取决于Δtk时间内步进电机的平均加速转矩。如果步进电机速度控制采用左端点实现定时时刻的算法[7],且在Δtk时间内认为步进电机的转速线性上升,即:

经积分变换,式(4)可写成:

可见,步进电机的最佳加速率由当前转速和下一步转速之间加速转矩的平均值以及驱动系统的转动惯量来决定。由于式(6)

(2)由转速n确定初始加速率α=T(nk)和当前步进

kd时间Δt=;

k中含有未知的下一步转速nk+1,求解步进电机的最佳加速率采用迭代方程,解法步骤如下:

(1)获取步进电机的矩频特性曲线和负载特性曲线,进一步得到步进电机的加速转矩特性曲线Td(n);

(3)计算nk+1=nk+α*Δtk;

(5)如果加速率α的误差小于允许值,终止迭代,得到最佳的加速率;否则重复(3)、(4)步。

(6)迭代的收敛性。当步进电机的矩频特性为下垂曲线时,计算最佳加速率的迭代运算是收敛的。

在步进电机的有效转速范围内按一定的数据密度计算各转速的最佳加速率,形成一个数据表格,存储在单片机内以便调用,可实现步进电机的最佳加速控制。应用上述算法计算出来本例步进电机的最佳加速率曲线如图3所示(驱动系统的飞轮矩GD2=0.045N*m2)。最佳减速控制与此类似,但要注意到减速时负载转矩将成为减速的动力,而非阻力。

图3 加速率曲线图

1.3 实验装置

为了验证步进电机最佳升降速控制,我们构建一个以32位ARM7微处理器为控制器的实验装置,如图4所示。控制器采用PHILIPS公司生产的基于ARM7TDMI-S内核的32位嵌入式处理器LPC2114,该处理器具有丰富的片内资源,如2个定时器、I2C接口、SPI接口、2个UART接口、PWM、实时时钟RTC、看门狗、A/D转换器、多路中断系统和数量较大的GPIO,给用户系统设计带来较大方便。控制器32位数据宽度对提高控制精度十分有利,同时CPU流水线设计使程序执行更快更流畅。实验步进电机采用42BYGH023,步进电机驱动器DL-022M-I,光电编码器OSS-05-2C。步进电机的步距角为1.8°,驱动器10倍细分,测速周期0.1s。上位机PC通过串行口对单片机控制器下达指令,单片机对步进电机进行升降速实时控制,同时检测步进电机的转速和位置,并发送给上位机。上位机将接收到的数据存储记录,同时采用图形曲线显示在屏幕上,由此研究升降速控制的效果。

LPC2114的P0.8端控制步进电机的转向,P0.9端控制步进电机的速度。步进电机的转速控制采用单片机内部定时器TIMER0控制,TIMER0配置为匹配中断MR0、MR1,其中MR0的数值控制单片机输出脉冲的频率,决定步进电机速度的快慢,MR1为使P0.9能输出脉冲而配置,其值可以是MR0的一半。光电编码器A相信号由P0.10、P0.11输入到LPC2114,B相信号由P0.4 12输入到LPC2114,P0.10设置为CAP1.0下降沿捕获中断,P0.11设置为CAP1.1上升沿捕获中断,P0.12设置为GPIO。应用抗振动M/T测速方法[8]保证测速的准确性,测速的结果通过串口发送到上位机。

图 步进电机最佳升降速实验线路图

2 实验结果及分析

实验结果如图5、6所示,其中图5为启动转速为100rpm,给定转速为720rpm时步进电机的升速曲线图,图6为启动转速为300 rpm,给定转速为720 rpm时步进电机的升速曲线图。为了评价步进电机最佳升速控制的效果,我们对照指数升速控制,图5、6中粗线为最佳升速控制的曲线,细线为指数升速控制的曲线。

(1)不失步的前提下,最佳升降速控制比指数升降速控制更有效地利用步进电机的

升速能力,提高系统的动态响应速度。

(2)步进电机低速时最佳升降速控制和指数升降速控制的升速率基本相同,但接近给定转速时最佳升降速的升速率较高,使步进电机到达给定转速的时间较短。如表1所示,最佳升降速控制的加速时间比指数升降控制的短得多。

表1 最佳升速与指数升速的加速时间

(3)最佳升降速控制较指数升降速控制到达稳定转速的时间要短,到达稳速之后步进驱动系统的转角线性增加,有利于位置控制。而指数升降速控制到达稳定转速时间较长,在未到达稳速之间步进电机的转角非线性增加,不利于位置控制。

(4)在运行时间相同的前提下,最佳升降速控制所走的步数比指数升降速控制的要多。经测试,在启动转速为100rpm,给定转速为720rpm的条件下,2 000ms内采用最佳升降速控制比指数控制多走了大约5 000步。由此在步数一定的前提下,最佳升降速控制所需的时间比指数升降速控制的要短。

(5)步进电机的启动转速越高,采用最佳升降速控制和指数升降速控制的差异越小。

最佳升降速控制能够充分利用步进电机的加速转矩,在保证不失步的前提下减少系统的加速时间,有效提高步进驱动系统的快速性。

3 结束语

步进电机按指定的升降速曲线进行控制未充分考虑步进电机的驱动能力和负载的特性,因此无法充分发挥步进电机最大的驱动能力,对此本文提出一种步进电机的最佳升降速控制的方法,该方法由步进电机的矩频特性和负载特性获取驱动加速转矩,结合步进电机的离散升降速过程,计算出步进电机的最佳升降速率曲线,在此基础上实施步进电机最佳升降速控制。实验数据表明该控制方法能够充分利用步进电机的驱动能力,有利于降低系统的响应时间,提高步进驱动系统的快速性。

[1]刘亚东,李从心,王小新.步进电机速度的精确控制[J].上海交通大学学报,2001,35(10):1517-1520.

[2]孙耀杰,王丹,高丽哲,等.步进电动机升降速曲线的设计[J].微特电机,2006,34(5):12-14.

[3]徐进,孙兴进.步进电动机最佳变速控制的单片机实现[J].上海电力学院学报,2000,16(1):13-17.

[4]王勇,王伟,杨文涛.步进电机升降速曲线控制系统设计及其应用[J].控制工程,2008,15(5):576-579.

[5]陈伟.步进电动机失步原因分析及解决办法[J].电气传动自动化,2009,31(5):55-56.

[6]陈爱国,黄文玲,杨红红.步进电机升降速曲线的研究[J].机电产品开发与创新,2003,16(2):47-49.

[7]李英平.机床数控化改造中步进电机的选择[J].制造技术与机床,1996,46(4):41-44.

[8]李汉.一种光电编码器抗振动测速的方法[J].电气传动.2010,40(6):78-80.