坑道口部管棚加固抗爆性能模型试验研究

许宏发,佟 佺 ,王广建,王德荣

(1. 解放军理工大学 国防工程学院,南京 210007;2. 解放军72464部队,济南 250022)

1 引 言

地下坑道的口部直接暴露在外部,其上面覆盖层较薄,面临着被侦察发现和高强度精确打击的危险,通常成为地下坑道抗敌武器打击的薄弱环节,因此,地下坑道口部的防护一直是工程技术人员关注的问题之一。管棚超前支护技术是地下隧道工程常用的施工技术,常用于破碎岩体的超前加固[1-3],对其作用机制也有很多学者研究。董新平等[4]建立了考虑施工过程和管棚与支护之间相互作用的等效管棚空间分析模型,论证了棚架体系在纵向和横向对开挖荷载合理释放和调节的有效性。Hisatake等[5]利用离心模型试验论证了管棚在隧道开挖面对位移的控制机制。贾剑青等[6]采用超前管棚+工字钢架+喷射混凝土联合支护技术成功处理了软弱围岩隧道开挖施工,有效控制了地表沉降。贾金青等[7]基于Pasternak弹性地基梁理论,推导出管棚的挠度方程和内力计算公式,计算表明,管棚能够有效地将开挖面附近的上部荷载向未开挖区传递。

但这些研究只是建立在顶部岩体静力自重作用下的管棚力学效应,而对爆炸荷载作用下管棚支护岩体的作用机制的研究未见报道。本文将管棚技术应用于坑道口部防护,以提高口部的抗打击和抗滑塌能力。通过相似模型试验,定量验证多层管棚超前支护方法对提高工程口部抗力的有效性,为地下坑道口部防护施工和设计提供依据。

2 试验方法

2.1 试验原理和目的

本组试验运用结构相似材料模型,结合某实际工程,确定了试验模型的几何尺寸、模型的材料物理参数、模拟装药量等。通过3种模型(未加管棚、加1层管棚、加3层管棚)的对比,比较对相同爆炸荷载作用下,3种模型的动力响应情况及整体破坏情况。验证多层管棚超前支护方法对提高地下坑道口部抗力的有效性。

2.2 模型制做

2.2.1 模型几何尺寸

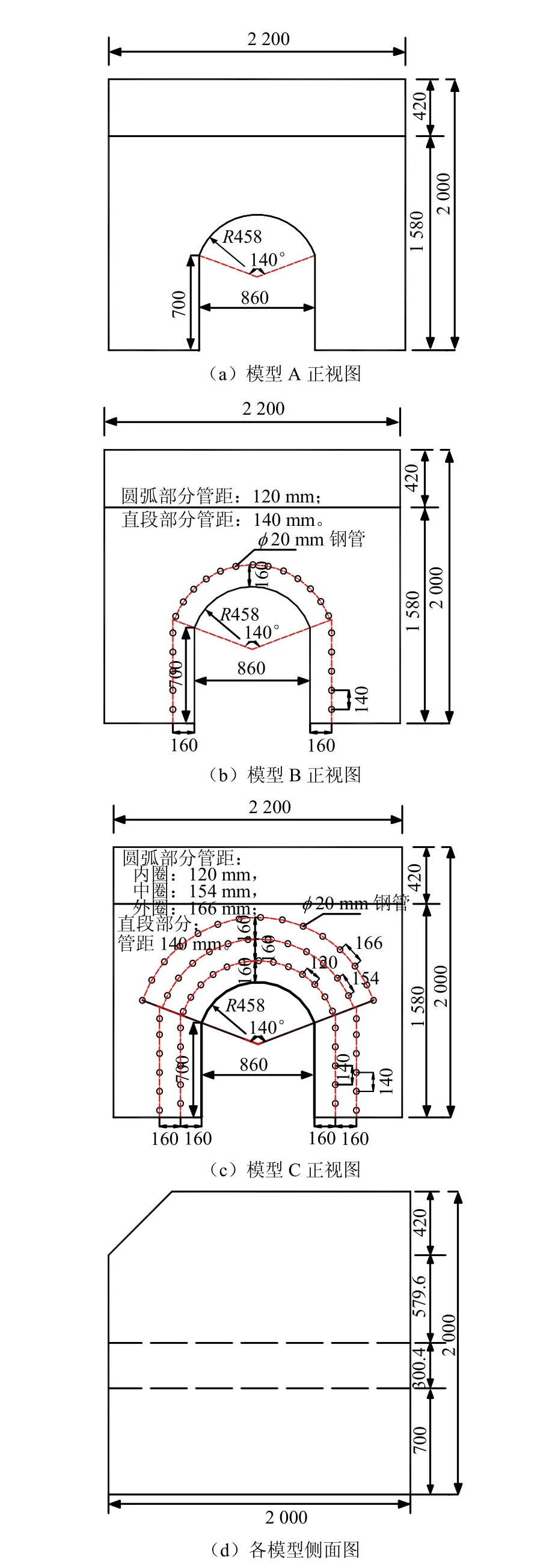

本试验采用A、B、C 3种结构模型进行对比模拟试验,其中:A为模拟未加管棚的情况;B为模拟加1层管棚的情况;C为模拟加3层管棚的情况。A、B、C 3种结构模型尺寸为长×宽×高=2 m×2.2 m×2 m,其正视图分别为图1(a)~(c)所示,侧面图如图1(d)所示。

2.2.2 模型材料

坑道围岩采用抗压强度为 0.92 MPa的水泥土模拟。注浆加固层采用抗压强度为1.68 MPa的水泥土模拟,注浆加固层厚度为每层 200 mm(以每层钢管中心线为基准,向里、向外各100 mm)。由于注浆加固层和围岩的抗压强度不同,在模型制作中,可采用二次浇筑的方法制作,即先浇筑模拟注浆加固层,再浇筑模拟围岩层。水泥土的土质为黏土,天然含水率为40%~50%,掺入C32.5级水泥,水泥掺入比分别为:黏土水泥土为12%和20%。水泥土的养护龄期为74 d,两种水泥土各做一组试块(6块),实测水泥土试块的无限侧抗压强度均值分别为0.92、1.68 MPa。

注浆钢管采用PVC管模拟。PVC管的直径为20 mm、壁厚为1~1.2 mm。管内灌入水泥浆,模拟注浆后的管棚。

图1 各模型正视图和侧面图(单位:mm)Fig.1 Front and side views of three models (unit: mm)

2.3 试验步骤

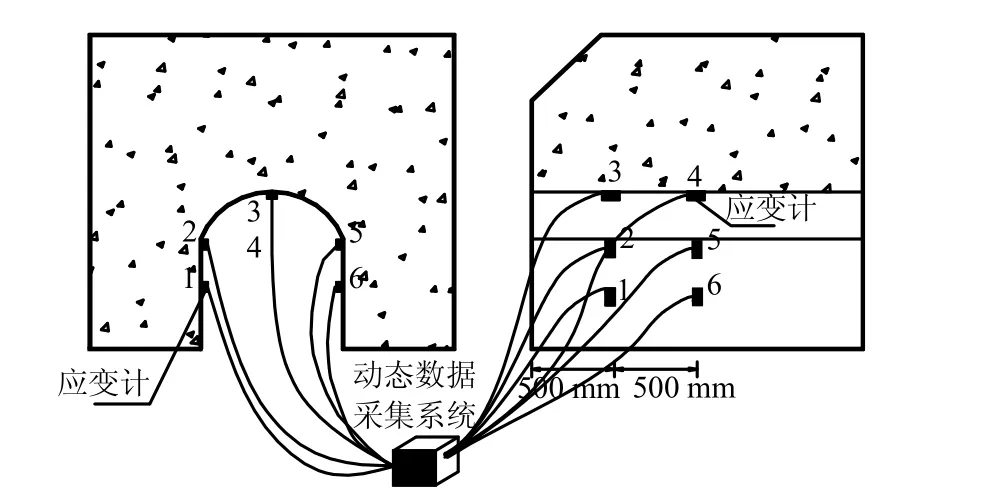

(1)应变计在洞口壁周具体布置如图2所示。

图2 应变计的布置Fig.2 Layout of strainmeters

(2)现场仪器设备的安装与调节,应变计与动态数据采集器的连接。

(3)坑道拱顶抗爆性能,采用两次爆炸来模拟。

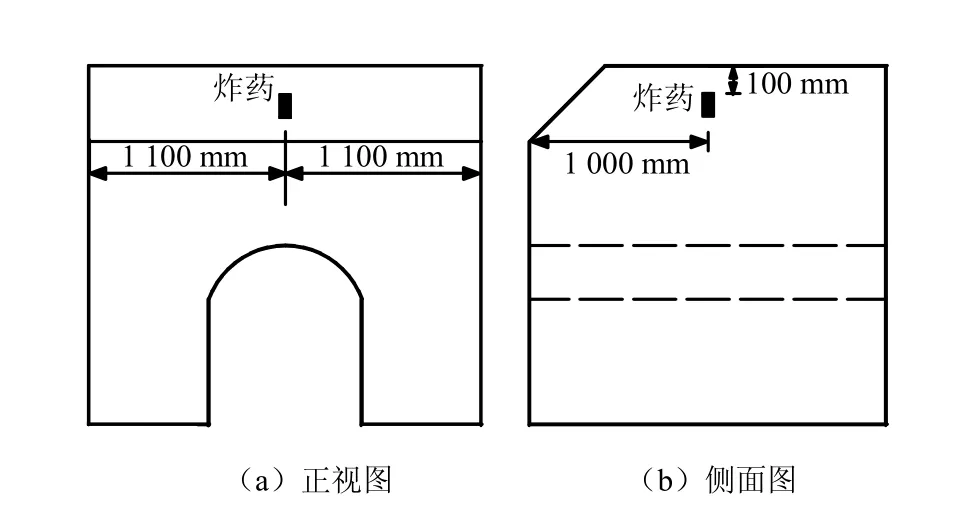

第1次,动力响应测试试验。为了更好地测量爆炸荷载下,模拟岩体的整体动力响应情况,根据爆炸作用理论,采取埋入式钻孔非耦合装药。炸药采用 2#岩石乳化炸药,装药量为 75 g,炸药密度1.30 g/cm3,钻孔直径为4 cm,药包直径为3.2 cm,药包埋入深度为顶部位于孔深10 cm处,采用碎土孔口堵塞压实。起爆装置的安装严格遵循爆破操作手册。其具体装药布置如图3所示。起爆后,立即进行数据(各观测点在冲击荷载作用下的应变)的采集记录。

图3 第1次爆破炸点布置Fig.3 Layout of burst point in the first blasting

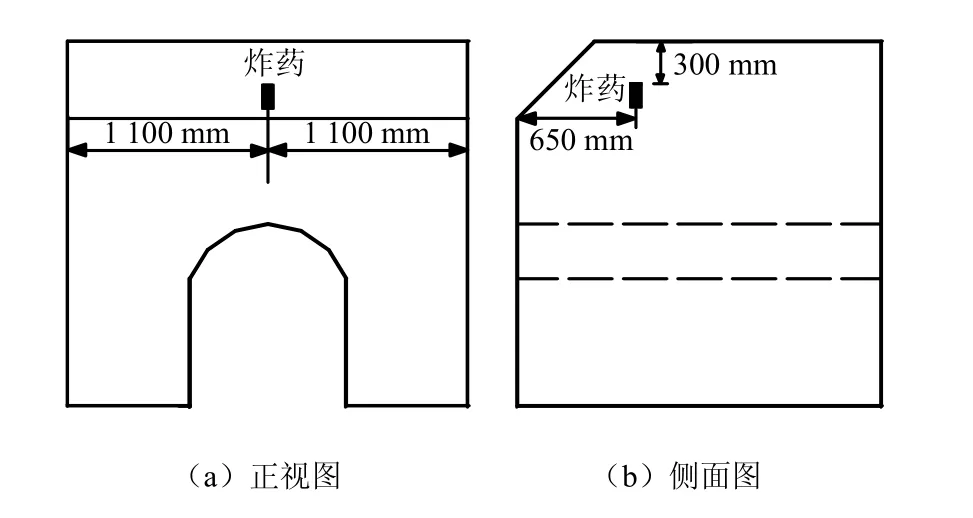

第2次,结构破坏性试验。在第1次试验的基础上,采取埋入式钻孔非耦合装药。炸药采用 2#岩石乳化炸药,装药量为150 g,装药密度为1.30 g/cm3,钻孔直径为4 cm,药包直径为3.2 cm,药包埋入深度为顶部位于孔深30 cm处。在结构顶部安装炸药及电起爆装置。其具体装药布置如图4所示,对结构进行破坏性试验,看其整体破坏情况。

2.4 试验测量系统组成

本试验采用了动态量测技术,运用动态数据收集系统,对模型的各观测点的应变进行测量和采集,测量系统如图5所示。

图4 第2次爆破炸点布置Fig.4 Layout of burst point in the second blasting

图5 试验量测系统Fig.5 Test measurement system

3 试验结果及分析

3.1 动力响应测试试验

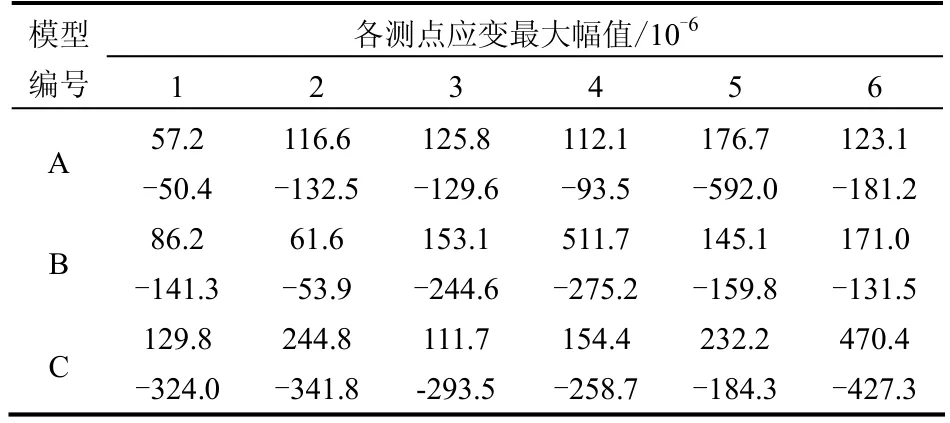

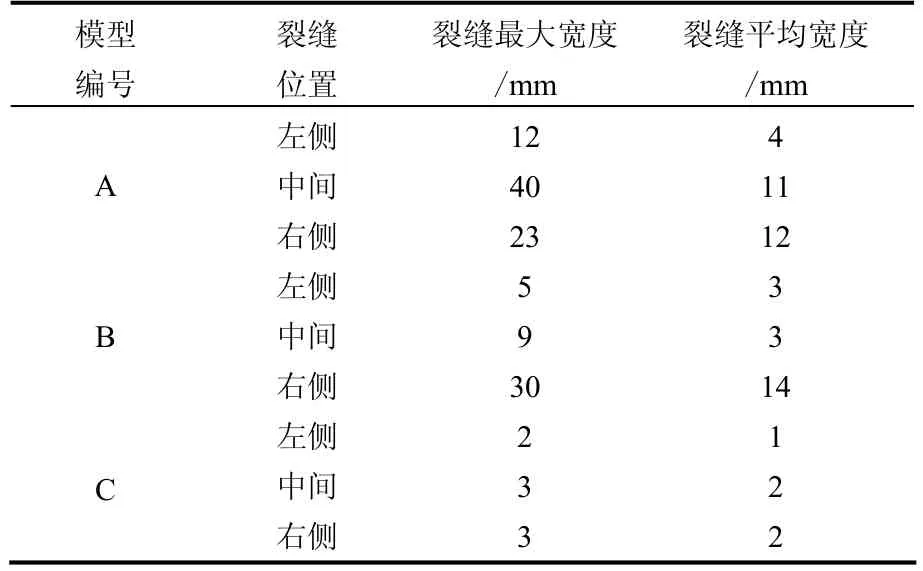

根据3个模型各观测点的应变-时程曲线(见图6),得出各观测点在爆炸荷载下的应变最大幅值如表1所示。

表1 各观测点最大和最小应变值Table 1 Maximum and minimum strains of measuring points

由表1和图6可以看出:

(1)通过管棚加固后,各观测点的应变幅值相应增大,说明了模拟岩体的整体性得到了增强、强度得到了提高,使得应力波的传播耗能减少,衰减减缓,更利于应力波的传播。

(2)随着管棚层数的增加,模拟围岩各观测点之间的应变幅值差距减小,说明了管棚加固层使得围岩拱体的受力更均匀。

图6 各观测点应变-时程曲线Fig.6 Strain time-history curves of measuring points

(3)随着管棚层数的增加,拱顶观测点 3、4的应力幅值,在同一模型中与其他各点相比,明显降低;且不同模型相比,点3、4其相应点的压应变相对增大,拉应变相对减小,说明了管棚层的存在使得拱结构受力更合理,更能发挥其结构的抗压优势。

3.2 破坏性试验

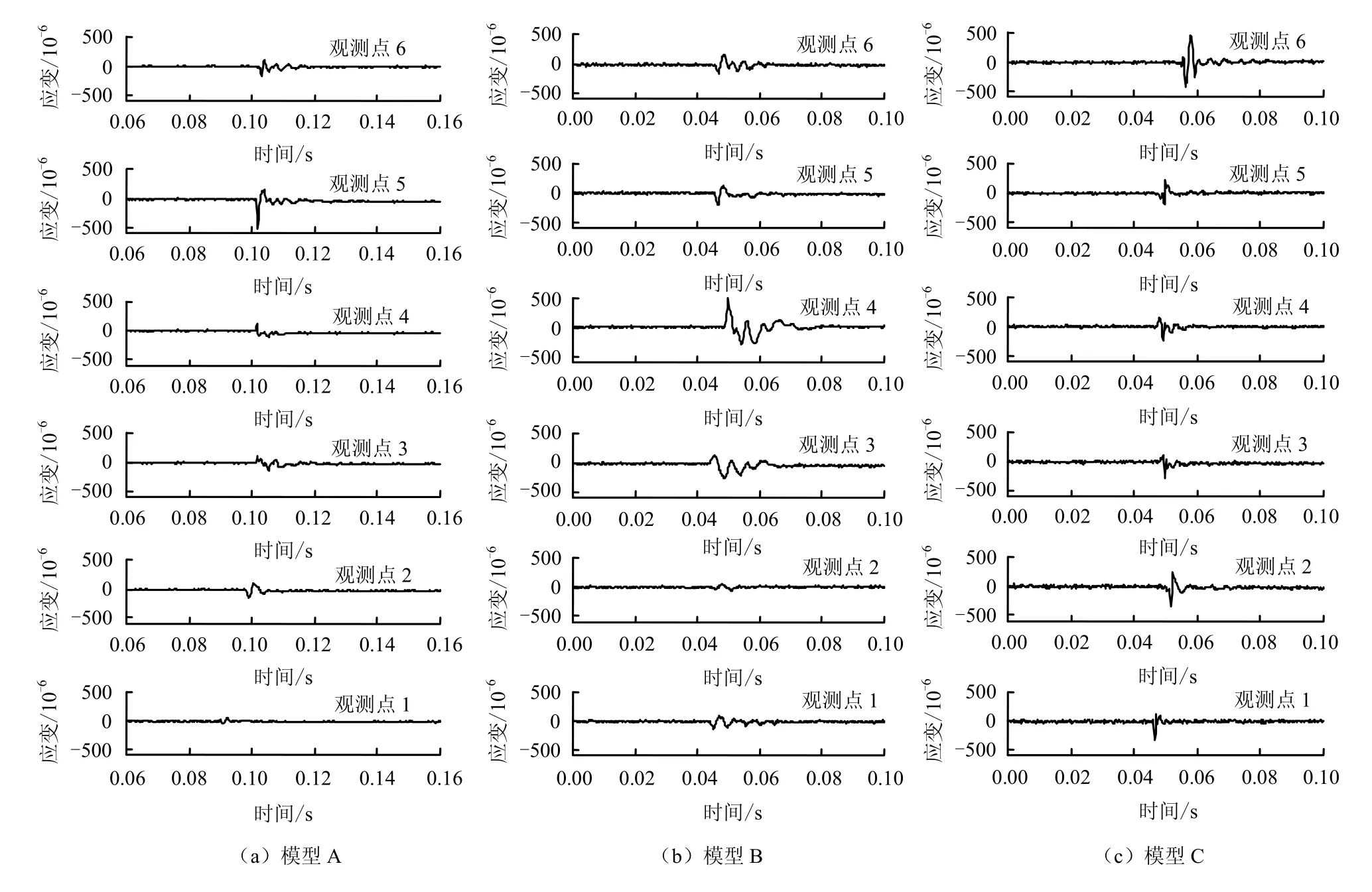

经爆破后,3个模型的破坏形式大致相同,但破坏程度不同,破坏具体情况如下。

3.2.1 整体破坏情况

3个模型的破坏形式大致相同,弹坑大致成漏斗形,在洞口上部外表面有3条主要裂缝,在拱顶位置出现不同程度的开裂。A、B、C 3个模型的整体破坏情况如图7所示。

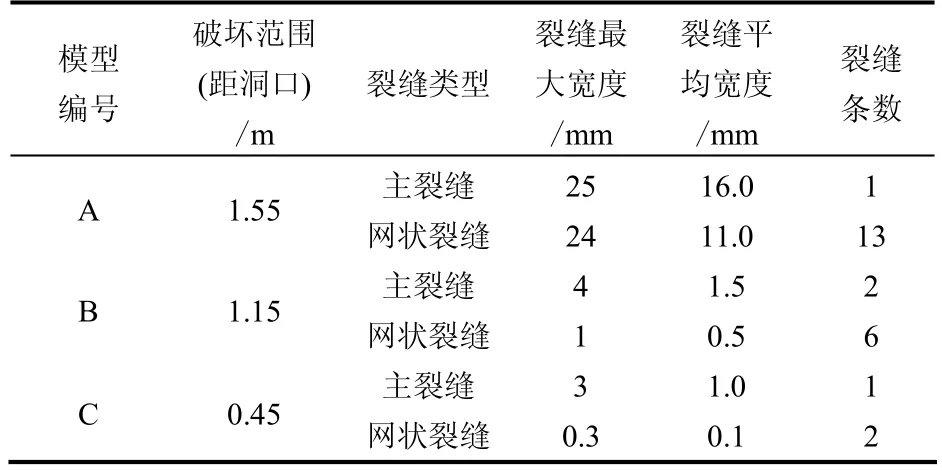

3.2.2 洞口外表面破坏情况

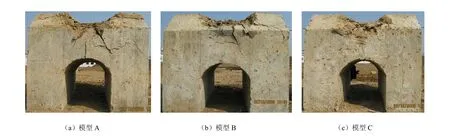

3个模型在洞口外表面的破坏形式基本相同。3个模型都有3条明显的裂缝,两边两条成“八”字分布,向洞口两侧延伸;中间一条,向洞口顶部延伸。但裂纹宽度和规模有较大不同,如表2所示。可以看出,随着管棚层数的增多,可以有效地降低裂缝的宽度,整体性增强,抗爆性能也随之增强。

3.2.3 拱顶破坏情况

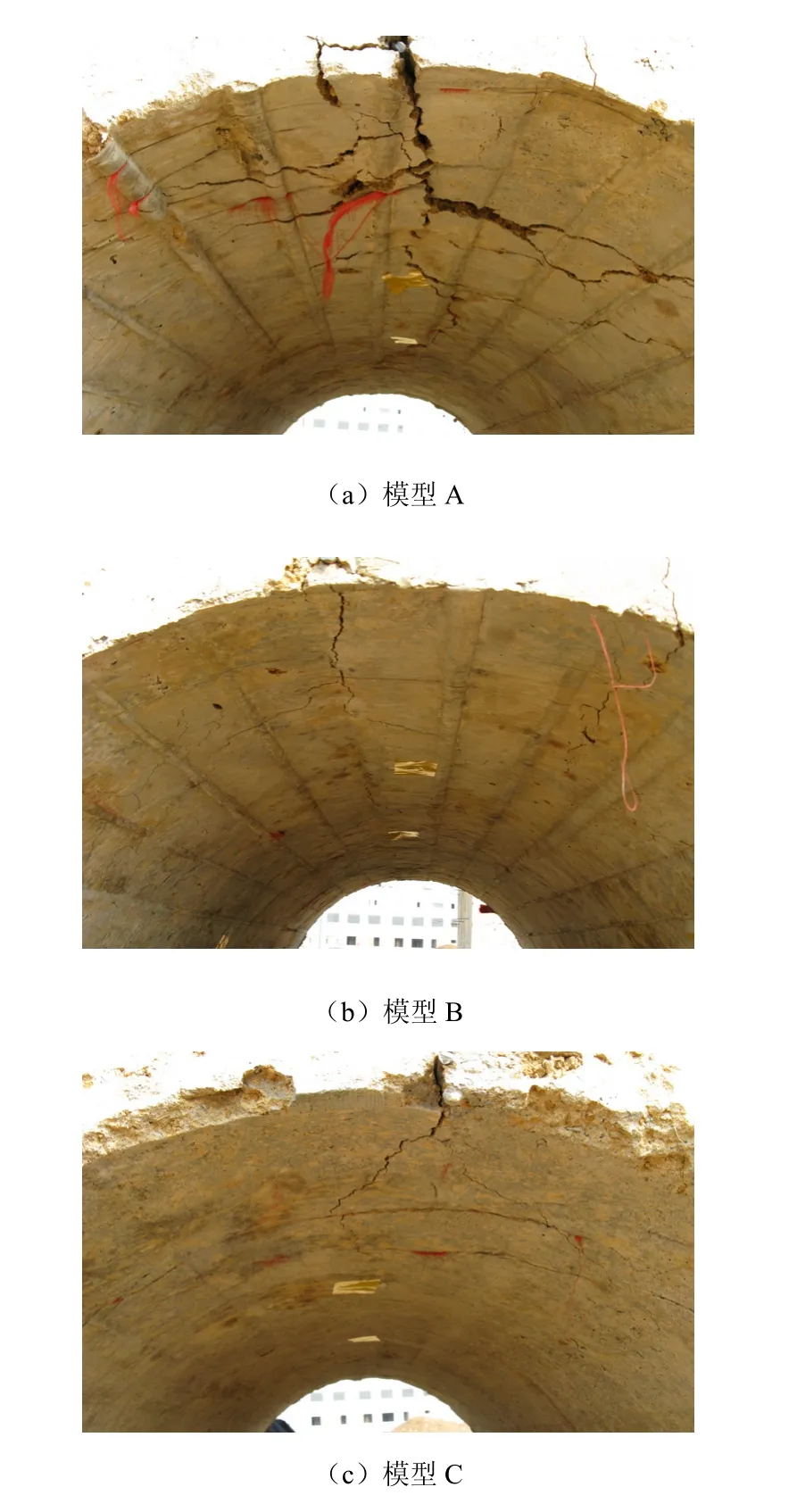

坑道拱顶的破坏情况如图8所示。

图7 各模型整体破坏情况Fig.7 Blasting damages for three models

表2 坑道口部外表面裂缝对比Table 2 Crack contrasts on outside surfaces of tunnel entrance

图8 各模型拱顶破坏情况Fig.8 Arch-crown damages of three models

由图可以看出,3个模型拱顶破坏模式类似,在模型拱顶沿洞轴有1~2条主裂缝,沿主裂缝分布有网状细小裂锋。裂缝的规模如表3所示。由表可以看出,随着管棚层数的增多,主裂缝最大宽度由25 mm减小到3 mm,裂缝条数由14条减少到3条,主要破坏范围从1.55 m减小到0.45 m。

表3 坑道拱顶裂缝对比Table 3 Crack contrasts on arch-crowns of tunnel entrance

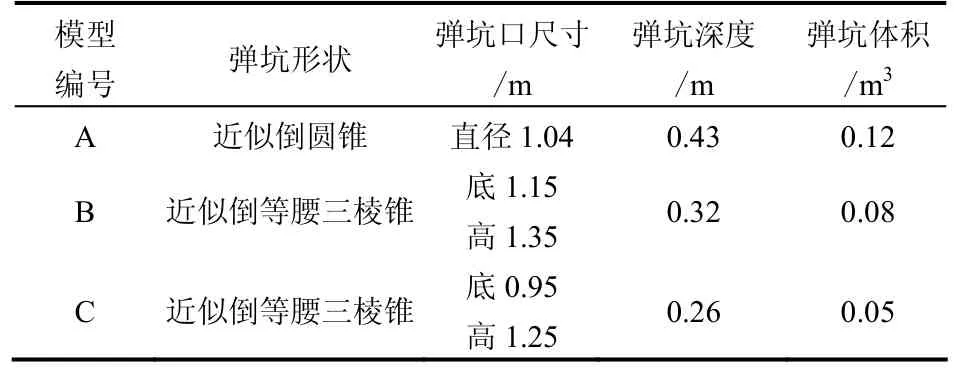

3.2.4 弹坑情况

洞口模型顶部爆炸成坑。弹坑可近似看成倒锥形。模型A为倒圆锥形,模型B、C为近似倒等腰三棱锥形,大小如表 4所示。随着管棚层数的增加,模型顶部弹坑体积随之减小,由 0.12 m3减小到0.05 m3。

表4 弹坑大小对比Table 4 Contrasts of crater sizes

4 结 论

(1)管棚超前支护能有效加固坑道围岩,拱顶受力均匀、合理,延性变好。

(2)随着管棚层数增加,整体性增强,口部表面破坏明显减弱,裂缝最大宽度由 40 mm减小到3 mm,裂缝平均宽度由11 mm减小到2 mm。

(3)随着管棚层数增加,拱顶破坏明显减弱,主裂缝最大宽度由25 mm减小到3 mm,网状裂缝最大宽度由24 mm减小到0.3 mm,裂缝数从14条减少到3条,破坏范围从1.55 m减小到0.45 m。

(4)随着管棚层数增加,模型顶部爆坑体积明显减小,由0.12 m3减小到0.05 m3。

研究认为,管棚超前加固,能有效地将爆炸荷载的破坏作用控制在管棚加强层之外,拱部抗打击能力明显增强。

[1]MUSSO G. Jacked pipe provides roof for underground construction in busy urban area[J]. Civil Engineering,ASCE, 1979, 49(11): 79-82.

[2]VOLKMANN G, SCHUBERT G. Optimization of excavation and support in pipe roof supported tunnel sections[J]. Tunnelling and Underground Space Technology, 2006, 21(3/4): 404-410.

[3]陈金水. 漳龙高速公路龙门隧道的设计与施工[J]. 岩土力学, 2001, 22(2): 237-240.CHEN Jin-shui. Design and construction of Longmen tunnel of Zhanglong freeway[J]. Rock and Soil Mechanics, 2001, 22(2): 237-240.

[4]董新平, 周顺华, 胡新朋. 软弱地层管棚法施工中管棚作用空间分析[J]. 岩土工程学报, 2006, 28(7): 841-846.DONG Xin-ping, ZHOU Shun-hua, HU Xin-peng. 3D analysis of function of pipe roof applied in soft ground[J].Chinese Journal of Geotechnical Engineering, 2006,28(7): 841-846.

[5]HISATAKE M, OHNO S. Effects of pipe roof supports and the excavation method on the displacements above a tunnel face[J]. Tunnelling and Underground Space Technology, 2008, 23(2): 120-127.

[6]贾剑青, 王宏图, 刘大鹏, 等. 隧洞地表稳定性监测及计算分析[J]. 岩土力学, 2009, 30(12): 3765-3770.JIA Jian-qing, WANG Hong-tu, LIU Da-peng, et al.Monitoring and analysis of tunnel surface stability[J].Rock and Soil Mechanics, 2009, 30(12): 3765-3770.

[7]贾金青, 王海涛, 涂兵雄, 等. 管棚力学行为的解析分析与现场测试[J]. 岩土力学, 2010, 31(6): 1858-1864.JIA Jin-qing, WANG Hai-tao, TU Bing-xiong, et al.Analytical approach and field monitoring for mechanical behaviors of pipe roof reinforcement[J]. Rock and Soil Mechanics, 2010, 31(6): 1858-1864.