芯片背金属剥离分析

许海渐,朱文汇,季 伟,赵 峰

(南通富士通微电子股份有限公司,江苏 南通 226006)

1 前言

晶圆厂通过蒸发、溅射、电镀等方式实现晶圆背面多种金属薄层,IC封装制程中MOS芯片背面金属剥离的问题导致产品LGSS/DV/RDSON等众多电参数不良,对 MOS产品性能影响是致命性的。该问题尤其困扰wafer后段封装工厂,只见现象不明其理很难确定产生的原因与改善防范剥离问题的发生。

晶圆(芯片)背面金属层主要结构通常为钛/镍/钯/银或金等镀层,如图1所示。

图1 背金属结构案例

2 典型现象

剥离由切割道两侧开始剥离乃至脱落,也有部分由芯片背面中间区域发生剥离,如图2所示。高倍显微镜下确认剥离层金属颜色判断剥离界面Si-Ti、Ti-Ni、Ni-Ag,必要时借助EDX进行元素分析以验证剥离发生在哪个具体的金属结合面。

图2 背面剥离及剥离金属残留

3 解析背金属剥离FTA分析

3.1 切割胶带粘性过强撕裂背金属

根据切割产品需要选择不同粘性的胶带,一般大芯片(>2mm×2mm)可以使用粘性较低的胶带,小芯片使用粘性稍强的胶带,尤其是0.6mm×0.6mm以下的芯片需要粘性较强的胶带,并且在切割前贴膜后烘热,以增加晶圆芯片牢固程度,防止切割过程飞芯片及芯片崩裂的产生,但是在装片过程会产生无法吸片/顶针过高导致芯片裂纹等问题。可以使用UV型胶带,切割后用紫外光照射使粘性极大降低,这是解决切割/装片对粘性要求矛盾的最佳办法之一。

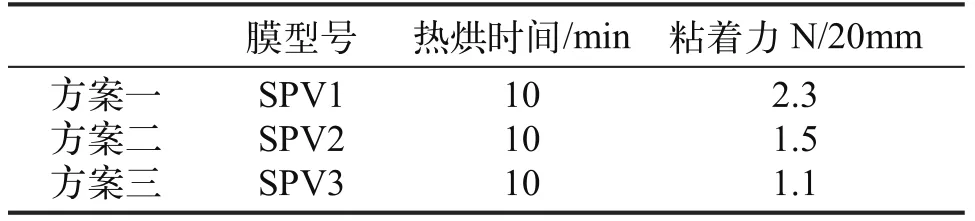

表1 不同粘性强度的胶带对比试验

粘性较弱的SPV3发生背金属剥离的区域和面积明显降低(图3),说明胶带的粘性对减少剥离程度有所帮助,但不起决定作用。在后续的实验中不做胶带热烘及使用UV胶带情况得到验证。

图3 大面积剥离及零星区域剥离

3.2 切割工具对于背金属面切割能力不足

钻石树脂切割刀对于脆硬材料切割效果较好,但胶带软胶及背金属薄层会对刀刃上的钻石颗粒形成包裹,使其切割能力极大地降低,从而发生芯片背面缺损。

提高Blade切割能力,譬如选用钻石颗粒大、粘合剂强度弱的刀片,并调整切入胶带深度的试验,backside chipping有明显改善,但是,缺损区域以外的金属剥离是无法改善的,因为刀片切割过程的热、力对切割刀以外的区域没有明显的影响。

3.3 Die Attach顶针损伤背金属

装片过程需要将芯片顶出脱离胶带,背面顶针会在芯片背面留下痕迹,甚至有微细的破损和背金属裂纹剥离,最严重的情况是芯片裂开。我们在降低顶出高度、选用锥度平滑顶针及集束顶针试验发现,发生背金剥离的产品情况依旧,由此说明剥离与装片过程的治具/参数关联性不大。

图4 顶针位置金属缺损

从表2看能发现晶圆背金属区域性的剥离与参数没有太大关系,但不同胶带作业产品顶针位置的缺损与胶带和参数有直接关联,改善顶针位置的损伤可以从这两方面着手深入研究实验。

表2 不同胶带/参数的损伤和剥离发生情况统计

3.4 金属与金属或Si界面结合强度不足

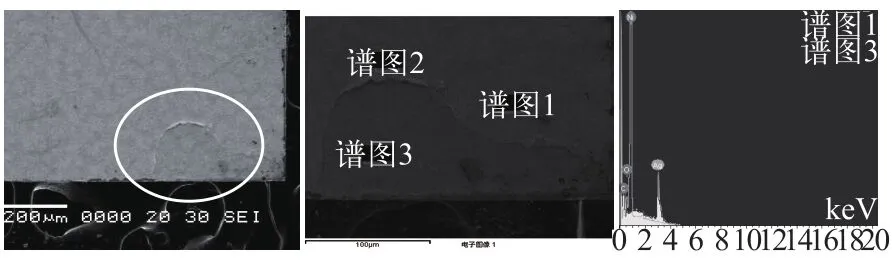

取样背金属EDX分析如图5所示。

图5 不同位置谱图显示主要金属成分为:1 Ag/2 Ag/3 Ni

由此可见剥离发生在Ni-Ag结合面,所以有必要分析背金属的工艺制程。

4 背金属工艺分析

4.1 工艺流程

贴膜→研磨→腐蚀→揭膜→背面预处理→蒸金,其中关键工艺是硅腐蚀和背金,因为贴片、揭膜是辅助动作难度不大,研磨主要依赖于设备的性能指标和使用的研磨轮型号决定研磨品质,粗糙度、TTV等对后续工艺有影响。

4.2 背金方法

4.2.1 物理气相淀积(PVD)

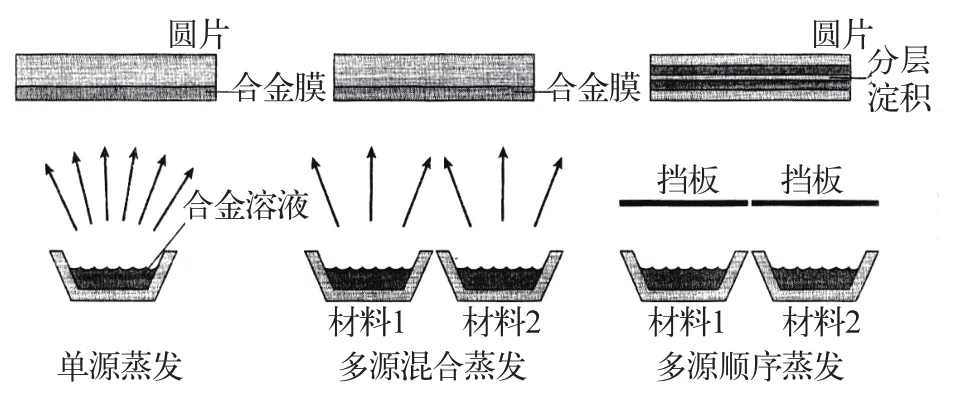

蒸发:圆片置于真空环境下并加热至熔点以上,原子以直线运动方式在衬底成膜;溅射:离子撞击靶材表面,溅出的材料淀积在衬底成膜。成膜物质由固相变成气相;气相分子原子从源渡越到衬底表面;成核,成长,形成固体膜。

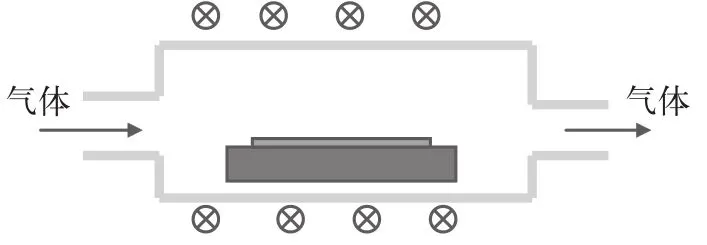

4.2.2 化学气相淀积(CVD)[2]

把含有构成薄膜元素的气态反应剂或液态反应剂的蒸气及反应所需其他气体引入反应室,在衬底表面发生化学反应生成薄膜的过程为化学气相淀积,其特点有:淀积温度低,薄膜成分易控,膜厚与淀积时间成正比,均匀性、重复性好,台阶覆盖性优良,因此是目前集成电路生产过程中最重要的薄膜淀积方法。目前常用的有常压化学气相淀积、低压化学气相淀积以及等离子体增强化学气相淀积等。

图6 多成分金属蒸发

图7 CVD示意图

4.2.3 解离金属电浆

这是较新发展出来的物理气相沉积技术,它是在目标区与晶圆之间,利用电浆,针对从目标区溅击出来的金属原子,在其到达晶圆之前,加以离子化。离子化这些金属原子的目的是让其带有电价,进而使其行进方向受到控制,让这些原子以垂直的方向往晶圆行进,就像电浆蚀刻及化学气相沉积制程。这样做可以让这些金属原子针对极窄、极深的结构进行沟填,以形成极均匀的表层,尤其是在最底层的部分。

5 蒸金常见问题

5.1 背面白雾

白雾其实是腐蚀不均匀的效果。硅片制程中储存环境和Si蚀刻的控制有较大关系。对于1800#或2000#钻石颗粒的砂轮研磨后的晶圆背面粗糙度很小(约Rtmax 20nm)很亮,目视检查容易掩盖微观污染的真相,如果Si蚀刻控制不好,背面很容易花掉,Si蚀刻药液一般都是硝酸、氢氟酸和冰乙酸的混合液,如果硝酸比例过高,Si蚀刻时的表面就很难控制,测量粗糙度或EDX分析也很难体现其中的差异,而且OQC检验室不太容易发现。

5.2 蒸发时金属外溅

金属外溅带来的后果很严重,甚至造成整批作业制品全部报废,Ti一般不会,Ni和Ag都会出现类似问题,Ni更难控制些,这步工艺责任心、PM、材料都很关键。作业人员要在异常发生瞬间关闭挡板,PM人员务必定时清理坩埚,坩埚材料必须保证良好状态,材料纯度不够或金属锭不够光滑是主要因素,特别是Ni锭,如果出现毛刺,要尽快重新熔融[3]。

5.3 背面金属脱落

背金属脱落常见但又原因复杂,涉及过程较多,因为脱落不会在本工艺被发现,只有到了封装时才会发现。

6 蒸金产生剥离原因分析

(1)蒸发台漏氧导致Ni氧化,有可能性,但极少会发生;(2)漏水,概率很高,且某些PM动作失误常发生类似问题;(3)后续如PCM测试,吸片的夹盘上如果有油渍沾污,背金属肯定剥落,所以有机物的沾污必须严格控制;(4)背金后烘烤必须在绝对无氧的正压环境中进行,实际却很难控制,很多Ni的氧化就是在这时发生的。

最后建议蒸发时每个LOT带一个dummy wafer,从grinding开始一直到蒸发结束,然后用一条“3M”胶带粘到wafer背金面,很快地用力撕下,没问题就说明蒸发过程基本不会有剥离问题。

7 后续研究

背金属剥离可能也有其他影响因素,如装片温度及温度变化曲线设置。较低的温度更容易产生Void及降低焊晶强度,且容易发生芯片脱落或芯片部分区域背面金属剥离,较高的温度Die位置、水平相对难以控制,这就需要不断进行DOE试验确定不同芯片背金属状况的作业条件,一般推荐340℃~360℃温度范围内。

8 总结

关于IC封装制程中MOS类产品背金属剥离的现象,通过案例实验说明,剥离产生在封装制程但根本原因在晶圆背面金属层溅射制程污染等因素,造成金属层结合强度不足,并在晶圆背面具有一定的形态特征,譬如气泡状、区域性或连贯性。封装过程使用治具、材料、工艺参数等对降低金属剥离的程度与面积有一定帮助。

[1]杨卫民.LSMO缓冲层对PTZT铁电薄膜性能的影响[J].华中科技大学学报,2008,36(8):56-58.

[2]Michael Quirk,Julian Serda.半导体制造技术[M].北京:电子工业出版社.

[3]Y Liao,et al.Low-cost and reliable thin film encapsulation for oraganic light emitting diodes using magnesium fluoride and zinc sulfide[J].Thin Solid Films 2011,519:2344-2348.