经济型数控车床自动换刀装置的故障分析及排除

沈胜利,张 芬

SHEN Sheng-li, ZHANG Fen

(郑州职业技术学院,郑州 450121)

0 引言

自动换刀装置是数控机床的重要组成部分,特别是在经济型数控机床中,它起到了关键性的作用。因此,对数控机床中自动换刀装置故障分析和排除技术的研究十分必要。减少故障,及时排除故障不仅有利于生产还有利于整个数控机床操作技术的进步与发展。

图1 部件位置图

1 自动换刀装置与自动刀架

经济型换刀装置是经济型数控机床中最重要的部分之一,而自动刀架则是自动换刀装置的主要部件。统计资料显示,目前使用最为广泛的是四工位自动回转刀架。它根据改造传统的机床设备的需要并适合微机数控系统的需要而研究发明和生产。这种刀架兼顾刀架在机床上的独立操作性与控制性。但是这种刀架只是在我国20世纪90年代使用较为广泛。目前,我国使用的自动刀架的组成结构主要是插销式和端齿盘式。

四位工体的自动回转刀架是目前的一种较为简单的自动换刀装置,它的回转刀架具有良好的强度和刚性,可以承受粗加工时的强切割力。但是,由于切割或者精加工时主要的受力部分在刀尖位置,因此数控机床的加工过程中刀尖的位置是不允许你被移动的,特别是人工的调整。因此,自动换刀装置必须具有可靠的定位方案和合理的定位结构,以保证回转刀架每一次自动换刀之后刀尖的位置不会被移动,具有高精准度,一般在0.001—0.005mm在允许范围之内。下面,我们举一个实际的案例。

假设某机床的回转刀架是用于加工类轴类零件的螺旋式的降式四位工体刀架。那么,它在换刀过程主要有四个步骤:刀架抬起、刀架转位、刀架定位和刀架夹紧。其中的各个部件位置如图1所示。

1.1 刀架抬起

在数控机床发出更换刀具的指令之后,如图1所示首先是电动机开始启动。然后,是通过平键套筒的联轴器和使蜗杆轴转动在带动涡轮丝杆启动。到家提的内孔一般都有螺纹能够与螺杆机型连接,涡轮与丝杆作为整体机构。当涡轮开始转动的时候,刀架底座和刀架体都处于啮合状态,且涡轮丝杆轴固定的,这时候刀架体便抬起,完成刀架抬起的工作。

1.2 刀架转位

刀架体抬起到一定的位置时,端面的齿开始脱开,转位套便用销钉和蜗轮丝杠连接在一起。随着蜗轮丝杠一起转动,在端面齿完全脱开时,转位套能够转动160°。此时,球头销在弹簧力作用下进入另一转位套的槽中,从而带动整个刀架体转位,完成刀架转为的工作。

1.3 刀架定位

刀架体转动时会连同电刷座一起转动,当转到指定的刀号时,粗定位销便会在弹簧力的作用下进入粗定位盘的槽中再次进行粗定位。同时,另一电刷会接触导体使电动机反转。由于粗定位槽的某些限制,刀架体不能够转动,并使其在该位置上垂直落下,此程序中的刀架体和刀架底座上的端面齿啮合实现精确定位,从而实现刀架的定位工作。

1.4 刀架夹紧

当前三步都如期完成之后,电动机会继续反转。这时候蜗轮会停止转动,蜗杆轴会出现自身的转动,当两端面齿增加到一定夹紧力时,电动机停止转动。此时,刀架夹紧进入下一步的数控技术操作,实现数控机床自动换刀的整个过程。

2 典型故障案例剖析

在对轴类的加工中,数控机床的操作会在进行一根传动轴的加工过程中完全显现它对自动换刀装置的要求。在加工传动轴的时候,我们往往会发现产品的外圆的尺寸严重超标。比数控机床本身程序中的相应要求要超出很多,跟程序输入的尺寸相比要小很多,但是这并未出动机床的报警系统,说明刀片并没有出现重大的损伤。研究表明,造成这种现象主要由两种原因:1)自动换刀装置的操作滞后;2)自动换到装置的操作过冲。

“滞后”与过冲现象出现的原因基本一样,都是刀架旋转体的位置和刀架座之间的距离相差太大,一般情况下直观就能分辨出是否出现了滞后和过冲,如图2所示。

图2 滞后现象和过冲现象

此次我们采用实地调查法,走访了几个数控机床使用工厂,经现场检查发现:当数控机床处于空机运作的时候,自动换刀装置在运转手动换刀的时候,空机运显示屏上的右下角的刀具位置显示的是“0”。这项实验证明当控制系统的电位正常时,也会出现刀架的过冲和滞后现象。经过走访调查,并且进行反复的试验,结果依旧如此。经过实践操作并结合专家意见,我们分析得出有以下四种的机械和电气的原因造成产生故障可能性。

1)端面齿盘上不干净有阻碍运作的杂物;2)霍尔开关位置的移动不科学,电机的信号超前或者滞后;3)定位端面上的齿轮出现松动,不能够形成准确的定位环境;4)粗定位的销遭到磨损,定位时出现歪斜以致于换刀时不能够及时到位。但是,综合分析得出,造成滞后现象和过冲现象可能性最大的是机械故障。

3 自动换刀装置的故障研讨

根据现有的研究经验总结得出,走动换刀装置的故障主要在这样几个方面可能造成故障。分别是:电路故障和机械故障(刀架本身故障)。

3.1 电路故障分析

在对电路故障的考察分析的时候,1)确认刀架换刀位置是否正确。如果刀架的位置再进行下一步操作,如果不正确就必须先矫正刀架的位置以免由于刀架的位置不正确而造成的电路检测不准确。2)打开刀架的上盖观察刀架内部的开关的位置,一般来讲,有4个霍尔开关分别在四个角落。3)装上盖子,试着运行机床,观察机床的运行效果。如果还是有滞后和过冲现象的出现,那么故障便依然存在。证明开关的位置与故障无关。因此,电路原因造成滞后和过冲几乎是不可能的。

3.2 机械的故障

要弄清楚是不是自动换刀装置机械的原因必须对自动换刀装置进行拆卸,自动换刀装置的自动刀架采用的是内螺旋组成而成的螺旋传动,在拆卸时必须有以下四种步骤和方法。

1)是由上至下的拆卸,打开刀架的上盖罩。观察霍尔开关是否是否出现松动或者位置是否有所改变。同时,做好相应的记录。在相应的断头和线头做上相应的记号以便确认是否出现故障。

2)是拆下轴上的螺母,取出相应的发信体进行放置。然后是从刀架的两侧将球头销取出。按照相应的操作规则将蜗杆的端头插入,顺时针进行旋转。当刀架拖出时,再对端齿进行检查。

3)是对端齿盘进行检查。主要的检查事项是:端齿盘上是否存在杂物;端齿盘是否出现了磨损;端齿盘的固定位置是否发生的改变。

4)是对自动换到装置检查结果的统计及确认。检查发现,端齿盘出现了严重的磨损,位置发生了改变。因此,还造成了灰尘杂物的进入,从而造成了换刀装置的滞后和过冲。

4 排除自动换刀装置故障的措施探析

在实施排除自动换刀装置的措施之前必须搞清故障的原因。在上述分析的基础上,我们可以明确的知道造成故障的主要原因存在于自动换到装置的机械上。因此,排除故障的主要步骤分别是:故障原因的分析、对症下药和修复后的精准度试行。

4.1 故障原因分析

在对故障原因进行分析和定位的时候,首先要做的是检查定位销,要确保定位销的位置不被改变。然后是对小孔的测量,对小孔的测量一般会比测量其他定位销的外径尺寸的难度大一些。特别要注意在刀架抬起时各个机械的位置与距离。当刀架抬起时,销的后端由于弹簧的作用力,销的内控的长度会缩小,会有所弯曲,以致于刀架前会冲过一个齿。但是,当阻力大一些的时候,刀架落下就会之后一个齿。这就是造成刀架滞后和过冲现象的主要原因之一。

4.2 对症下药——治理机械故障

1)更换圆柱销:圆柱销的作用是定位。工作的时候圆柱销需要在孔内要上下滑动,必须具备耐磨性,同时还要具备较高的强度和韧性。目前,一般选用65mm的材料来加工圆柱销。UQ所采用的材料是基孔制间隙配合原料,即圆柱销外圆尺寸加工,然后经过热处理淬火使硬度达到HRC48—52的要求。然后再进行相应的装配和后期处理。

2)检测并修复蜗轮蜗杆机构:在对刀架的检测和修复的过程中,涡轮杆机构的修复是重点和难点。不仅要小心的拆卸和组装和要做好相应位置的精确定位。另外,在蜗轮蜗杆的修复后还要在齿面涂上红丹粉以起到保护的作用。最后再拆下蜗杆和蜗轮,成蜗轮蜗杆机构的修复。

4.3 修复后的精准度检测试行

自动刀架装配完成后,进行了精度检测,重点是检测刀架的重复定位精度。主要分为三个步骤:

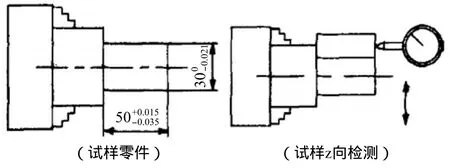

第一步:开车后手动换刀。实现四个到位的轮流换刀。第二步:重复对刀,记录没一把刀具体换刀的位置数据并进行对比,调整刀片的位置。第三步:设计车阶梯轴程序,进行实行。如图3所示。

图3 试样零件图

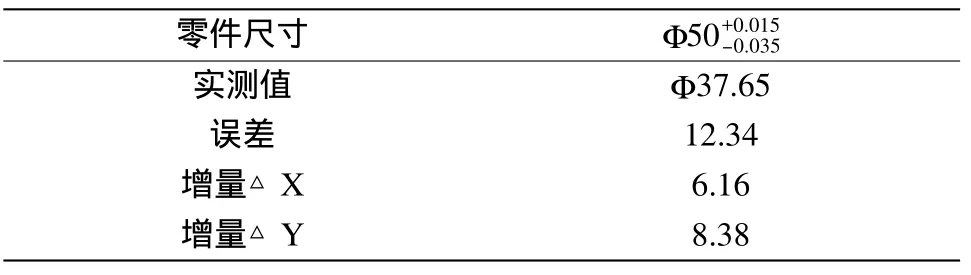

在试刀之后,要对每个工位都装上外圆刀,每个工件都要经仔细检测后才能够进行运作,并作仔细的记录。所有的工序都必须达到工件精度达到图纸要求。具体的检测方法如下:外圆的检测使用千分尺测量2个相互垂直的圆截面。主要分析圆度公差,标准的长度测量采用50mm的规格和千分表在车床上检测,千分表吸附在中拖板E。现将实验的试车中的3个工件精度检测对照如表2和表3所示。基本的尺寸精度稳定,其圆度误差0.001mm,重复定位精度0.001—0.002mm。

当故障排除了,恢复了自动刀架换刀的重复定位精度,维修成功。

表1 障时检测情况

表2 复后试件检测情况

5 结论

经济型数控机床对自动换刀装置的要求越来越高。数控机床需要控制力好、刚性好、换刀时间短、定位精准度高、安全性能高德刀架并要求能够及时排除故障。虽然我们队换刀装置的过冲和滞后故障现象有了一定的研究,但是这还是不能够及时满足数控机床发展的需要,我们还必须作进一步的研究,研制出高精度、高效率和低故障的换刀装置。

[1] 王伟. 模糊数学与工程科学[M]. 哈尔滨船舶工程学院出版社, 2008.

[2] 柯拉科特. 机械故障的诊断与情况监测[M]. 机械工业出版社, 2006.

[3] 戴树森.关于系统可靠性综合的置信区间估计方法的概况[J]. 中国宇航学会第一届可靠性学术年会专题报告, 2008.

[4] 王爱玲. 数控机床结构及应用[M]. 机械工业出版社,2008.

[5] 韩华伟, 张俊华. 虚拟环境下车身焊装夹具干涉的研究[J]. 机械科学与技术, 2007.

[6] 华健冠. 派力奥轿车后横梁与轴头焊接夹具设计及焊枪与夹具的干涉运动检验[J]. 机械制造, 2008.

[7] 袁蔚, 陈拂晓, 郭俊卿. 二次开发UG中标准件库的建立[J]. 河南科技大学学报, 2005.