影响金属零件激光快速成型质量的因素分析

陈光霞

CHEN Guang-xia

(江汉大学 机电与建筑工程学院 工业设计系,武汉 430056)

0 引言

激光快速成型技术综合了机械、计算机辅助设计(CAD)、数控技术、激光熔覆技术和材料科学等学科的技术,可以直接、快速、精确地将设计思想转化为实体零件,从而可以对所设计的产品进行快速评价、方案修改及功能试验,有效地缩短了产品的研发周期,具有较大的生产柔性[1~4]。激光快速成型技术可以直接从三维CAD文件制造出复杂的近净形致密金属零件,从而降低了生产成本,提高了加工效率[5]。研究表明,激光快速成型技术在特种材料制造与复杂形状制造上也具有巨大的市场竞争力。

目前的激光快速成型技术多处于实验研究阶段,激光快速成型技术的推广应用主要受两方面的制约:1)加工效率,2)加工质量。目前的研究主要集中在激光快速成型方法上, 而本文主要分析了光斑直径、切片层厚、填充模式、激光能量密度、扫描速度、搭接率和被加工面的倾斜角度等诸多因素对金属零件成型质量的影响,进而提出了一些解决办法。

1 影响零件尺寸精度的因素分析

1.1 光斑直径对成型零件尺寸精度的影响

在其它参数一定的条件下,激光光斑直径对尺寸精度会产生较大的影响,激光光斑直径越大,则尺寸误差越大,反之则误差越小。由于激光快速成型技术是一种“增量”制造即由线集合成面,由面集合成体。因此,一个金属零件是由一个个的熔覆道(线)叠加而成。成型零件的尺寸精度取决于零件的轮廓加工精度。如果光斑是一个点,则加工的实际轮廓和理论轮廓重合,但由于激光光斑具有一定的大小,因此,如果直接按照理论轮廓进行加工时,则外环轮廓和内环轮廓尺寸会比理论轮廓大或者小一个光斑半径,如图1所示,

图1 光斑直径对尺寸精度的影响示意图

其中实际加工轮廓用虚线表示,理论轮廓用粗实线表示。

为了避免由于光斑大小所带来的尺寸误差,在进行加工时,应先对所有外环轮廓向内偏移半个光斑直径的距离,对所有的内环轮廓向外偏移半个光斑直径的距离,从而可以避免由于光斑大小带来的尺寸误差。但对于轮廓尖点处的尺寸误差还是不可避免,如图2所示,所以,光斑直径越小,尖点处的尺寸误差越小,但仍存在约d/2的误差。另外光斑直径的测量,要在金属粉末供给量、激光功率和扫描速度一定的条件下,以单道熔覆的宽度为依据。

图2 轮廓尖点处加工示意图

1.2 搭接率对尺寸精度的影响

搭接率的大小直接影响成型件的轮廓精度。如图3所示,当采用光栅扫描填充时,如果光斑直径一定,则搭接率越大,轮廓成型精度越高。

图3 搭接率对轮廓精度的影响示意图

为了避免由于采用光栅填充模式进行成型时所产生的尺寸误差,应对外围轮廓进行单独加工,即当这一切片层用光栅填充模式加工完成后,再加工一次外围轮廓。

1.3 成型设备的运动精度对尺寸精度的影响

激光快速成型的方式不同,影响尺寸精度的主要因素也不一样。如利用直接激光制造DLF(Direct Laser Fabrication)方式进行快速成型时,数控工作台的运动精度是影响尺寸精度的主要因素;而利用选择性激光熔化SLM(Selective Laser Melting)方式进行快速成型时,影响尺寸精度的主要因素为振镜的运动精度。

2 影响成型零件机械性能的因素分析

2.1 填充模式对抗拉强度的影响分析

目前,比较成熟的填充模式主要有光栅填充模式(Raster fill)与轮廓偏置填充模式(Offset fill)。光栅填充模式又可分为沿X轴方向、Y轴方向及随机方向等多种填充形式。对各种填充方式成型后的拉伸试样进行拉伸试验,得到的平均值如图4所示。

图4 各种填充模式抗拉强度值

从图4可以看出,不同的填充模式对零件的抗拉强度影响不大。

2.2 影响显微硬度的因素分析

在非加工硬化的情况下,金属材料的硬度和平均晶粒大小的关系[6]可以表示为:

式中:Hs为金属材料的硬度;

Hi,K分别为与硬度测量有关的适当常数;d为平均晶粒直径。

由公式(1)可以看出,晶粒直径(晶粒大小)影响零件的显微硬度,而晶粒大小又受激光功率和扫描速度的影响。图5为扫描平面内的显微硬度的变化曲线,其中熔覆道上的测点硬度高,如2点,搭接区的测点硬度低,如5点。原因是在两条熔覆道搭接处,由于激光能量密度低,且存在重熔现象,组织较粗大,而且这个部位也是缺陷的聚集处,因此硬度偏低,相反在每道熔覆道的中部,组织细小均匀,显微硬度较高。扫描速度对晶粒大小的影响为扫描速度越快,晶粒越小。由于扫描速度快,金属粉末熔化与冷却的速度也相对快,从而导致成型件晶粒细小,其硬度越高。

图中P为激光功率,V为扫描速度,O为搭接率,T为切片层厚。

图5 光栅扫描填充金属零件扫描平面(XOY)显微硬度变化曲线

图6为垂直于扫描平面(XOY)的显微硬度曲线,也是呈波浪性变化,层与层之间也存在有重熔现象,组织晶粒粗大,显微硬度相对较低,如3号测点。

图6 光栅扫描填充金属零件YOZ平面显微硬度变化曲线

3 影响表面粗糙度的因素分析

3.1 切片层厚对表面粗糙度的影响

在其他参数相同的条件下,切片层厚(T)会对成型零件的表面精度产生影响,如表1所示。从表中可以看出,切片层厚值越大,表面粗糙度越大。

表1 不同切片层厚情况下表面粗糙度

表2 激光快速成型件表面粗糙度测试正交实验表(不锈钢粉末Fe-17Cr-4Ni-2Mo-0.1C(wt.%))

3.2 激光加工参数对表面粗糙度的影响

表2所示是采用正交实验方法测得的在不同的激光功率、扫描速度和搭接率的情况下,被加工面的表面粗糙度值。从实验结果可知:

1)搭接率是影响表面粗糙度的主要因素,搭接率越大,表面粗糙度越大。

搭接率为30%时,表面粗糙度三次平均值为5.72μm,40%的三次平均值为6.43μm,50%的三次平均值为9.11μm。表面粗糙度随着搭接率的增大而增大,这是因为两道熔覆层重熔部分增加的高度如果和单道熔覆层的高度不相等,必然会影响表面粗糙度值,而搭接率越大,重熔区的高度越高于单道熔覆层的高度,表面粗糙度值越大。

2) 当搭接率小于50%且恒定时,能量密度增加,表面粗糙度值减小,表面质量提高。

当光斑直径一定时,激光能量密度取决于P/V的值,由表2结果可知:当搭接率小于50%且一定时,P/V值越大,熔池内金属的流动性越好,表面粗糙度值越小。

3)当搭接率大于等于50%时,能量密度增加,表面粗糙度值增加。

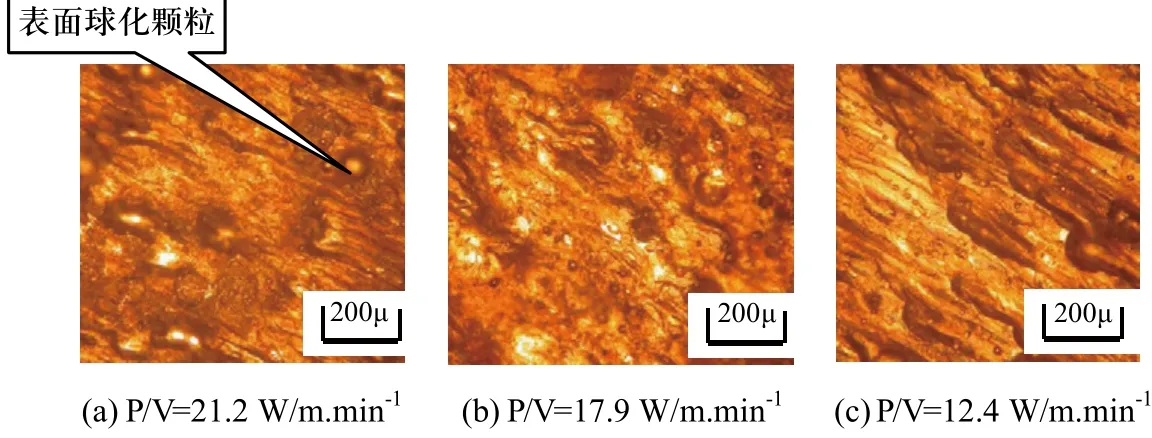

当搭接率大于等于50%时,P/V值越大,重熔影响越大,球化现象增加,如图7所示,表面粗糙度增大。

图7 50%搭接率时不同P/V值条件下的激光熔覆层形貌

3.3 被加工面倾斜角度对表面粗糙度的影响

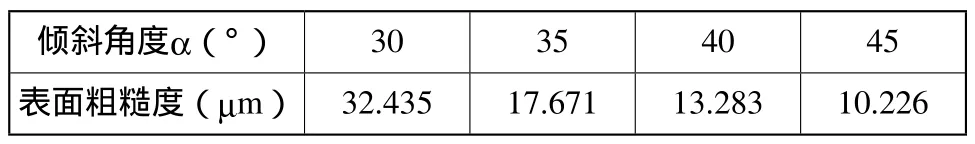

被加工面的倾斜角度对表面粗糙度的影响如表3所示。角度越大,表面粗糙度值越小。

表3 不同倾斜角度情况下倾斜面表面粗糙度

其中的倾斜角度为被加工面与水平面的夹角。

4 结论

激光快速成型零件的质量主要从三个方面进行评价:尺寸精度、机械性能以及表面粗糙度。本文通过实验分析等方法,得出了在激光快速成型过程中,影响零件这三个方面性能的主要因素。尺寸精度主要与光斑直径、搭接率及设备精度有关;显微硬度主要与扫描速度与激光功率有关,扫描速度大、激光功率大,硬度高,填充模式对零件的抗拉强度影响较小;而影响表面粗糙度的因素较多,搭接率在30%-50%时,表面粗糙度随搭接率增加而减小,随P/V的增大而减小,搭接率大于等于50%时,表面粗糙度随P/V的增大而增大。在实际加工中,要提高零件成型质量必须合理选择激光工艺参数、切片层厚及搭接率。

[1] D.T. Pham, R.S. Gault. A comparison of rapid prototyping technologies. International Journal of Machine Tools &Manufacture, 1998, (38): 1257-1287.

[2] 张永忠, 石力开, 章萍芝等. 基于金属粉末的激光快速成型技术新进展[J]. 稀有金属材料与工程, 2000, 29(6):361-365.

[3] P.A. Kobryn, S.L. Semiatin. Microstructure and texture evolution during solidification processing of Ti–6Al–4V.Journal of Materials Processing Technology, 2003,135(2-3): 330-339.

[4] P.A. Kobryn, E.H. Moore, S.L. Semiatin. The effect of laser power and traverse speed on microstructure, porosity,and build height in laser-deposited Ti-6Al-4V. Scripta mater, 2000, 43(4): 299-305.

[5] 中国机械工程协会. 机械制造技术的发展及其高技术化[J]. 中国制造业信息化, 2004, (05): 4-12.

[6] Y.S.Sato, M.Urata, H.Kokawa et al. Hall–Petch relationship in friction stir welds of equal channel angular-pressed aluminium alloys Materials Science Engineering :A, 2003,354(1-2): 298-304.