安钢转炉汽化烟道循环系统优化

罗大春,周友军,李军强,马正锋

(1.安阳钢铁股份有限责任公司,河南 安阳455004;2.中国重型机械研究院有限公司,陕西 西安710032)

安钢转炉汽化烟道循环系统优化

罗大春1,周友军2,李军强1,马正锋2

(1.安阳钢铁股份有限责任公司,河南 安阳455004;2.中国重型机械研究院有限公司,陕西 西安710032)

针对安钢150 t转炉汽化烟道循环系统固定烟罩、尾部烟道频繁漏水问题,安钢对转炉汽化烟道循环系统进行改造。将原系统设计的1用1备高压泵改为2用1备增加循环冷却水量,并将尾部烟道高压自然循环改为强制循环并入固定烟罩强制循环系统,延长固定烟罩使用寿命6个月以上,减少尾部烟道漏水80%以上。

汽化烟道;转炉;循环系统

0 前言

河南安钢共有150 t转炉3座,分别于2005、2006、2007年相继投产,在生产过程中经常出现固定烟罩漏水、漏汽的现象,严重影响正常生产。安钢于2009年对转炉汽化系统存在的问题进行改造,并取得较好的效果。本文通过对转炉汽化系统存在的问题进行分析,并对转炉汽化系统进行优化改造,希望能够对其它冶金企业提供一定的借鉴。

1 原系统简介

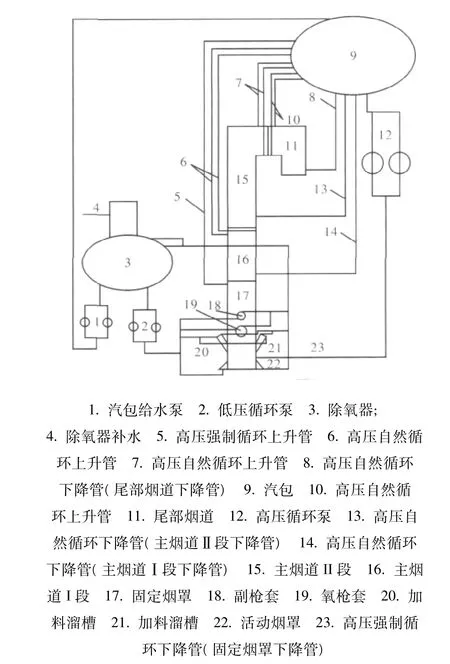

原系统(原系统工艺流程如图1所示)的低压强制循环系统由除氧器供水经低压循环泵加压分别进入活动烟罩、氧枪套、副枪套、加料溜槽等进行换热,再经上升管进入除氧器进行循环;高压强制循环系统(固定烟罩)由汽包下降管至高压循环泵加压进入固定烟罩进行换热,再经上升管进入汽包,高压热水循环泵型号为:3 700-10*12-21SYLA,额定流量:750 m3/h、扬程40~60 m,上海高德机械有限公司(美国ITT泵业)制造;高压自然循环由汽包分别进入主烟道I段、II段和尾部烟道下降管进行换热,再经上升管进入汽包。

图1 原工艺流程Fig.1 Original technological process

2 主要缺陷

由于高压循环部分分段少,每段冷却要求高,通过几年来的运行,暴露出以下问题:

(1)固定烟罩多次漏水,使用寿命短。固定烟罩受热最多、磨损最严重,加之固定烟罩总长11.3 m,循环管线长,阻力大,受热不均、流速较低、汽水混合体上升造成烟道壁过烧明显,使用寿命短,一般只有12个月。

(2)烟道漏水频率高,改进难度大。该烟道上开有1个氧枪套孔、1个副枪套孔、2个加料溜槽孔、4个破渣孔。由于开孔处管道阻力增加,虽然在该段多次安装节流孔板、“拉蒙管”,调整各管路循环水量分配,但均不能达到理想的循环效果。2008年,因烟道漏水造成停产抢修72 h、定修430 h,12个月更换固定烟罩1次,拆装、管路恢复、恢复生产时间为8天左右,严重影响了生产。

(3)尾部烟道漏水次数多。由于尾部烟道有一个180°弯头,一次延期灰尘容易堆积,漏水后粘接,造成恶性循环。尾部烟道在烟道最高点,离汽包高差最小,受热量最小,难以完全形成汽化冷却,而水冷则需更大水量。自然循环量较小,其拐弯处下部管道循环差,易造成过烧漏水,而该段处在烟道最高点(53.0 m),更换难度大、拆装量大、施工周期长、费用高,日常漏水处理次数与固定烟罩相当,严重影响正常生产,并且检修困难。

3 优化改造措施

针对原系统缺点,首先考虑加大固定烟罩和尾部烟道循环量以提高循环冷却效果,同时还不能大幅增加高压泵进出口管道内流速,以避免因流速过高产生的管路振动。为此,在现有设备条件下,采取如下措施:

(1)将原设计的1用1备高压泵实行2台泵常开,大幅增加强制循环冷却水量,改造后,将尾部烟道强制循环流量控制在500 m3/h左右,固定烟罩流量控制在1200 m3/h以上,较原循环量大幅增加;

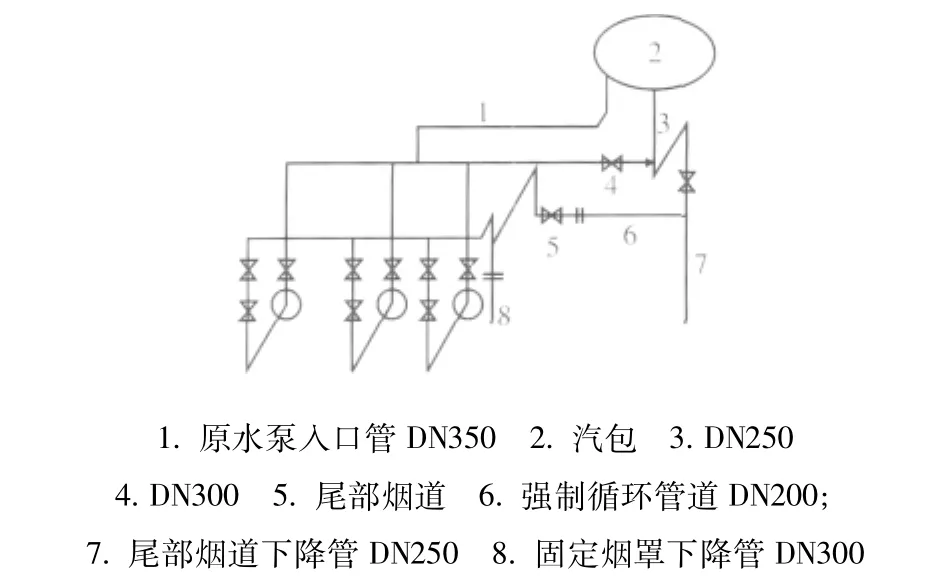

(2)将尾部烟道自然循环管道在高压泵平台处切断,从高压泵出口引一支对接在尾部烟道下降管上,如图2所示,同时将尾部烟道的冷却方式由自然循环改为强制循环,加大尾部烟道冷却换热能力;

图2 优化后的工艺流程Fig.2 Optimized technological process

(3)改造后循环泵的入口没有改变,入口流速增加,且在汽包低压时有明显振动现象。为此,将尾部烟道原自然循环下降管作为高压泵入口的强制循环下降管,将其母管由原来的DN350改为DN500,使高压泵入口流速由原来的2.314 m/s降低到1.998 m/s,有效避免了高压循环泵的振动;

(4)改造后尾部烟道冷却流速很高,易出现管道振动。为此还将尾部烟道强制循环管道加大到DN200,使尾部烟道强制循环下降管管路流速由6.2 m/s降低到3.5 m/s,使管路振动明显下降;

(5)增加了一台在线备用泵,避免了两台全开的高压循环泵检修时对生产的影响;

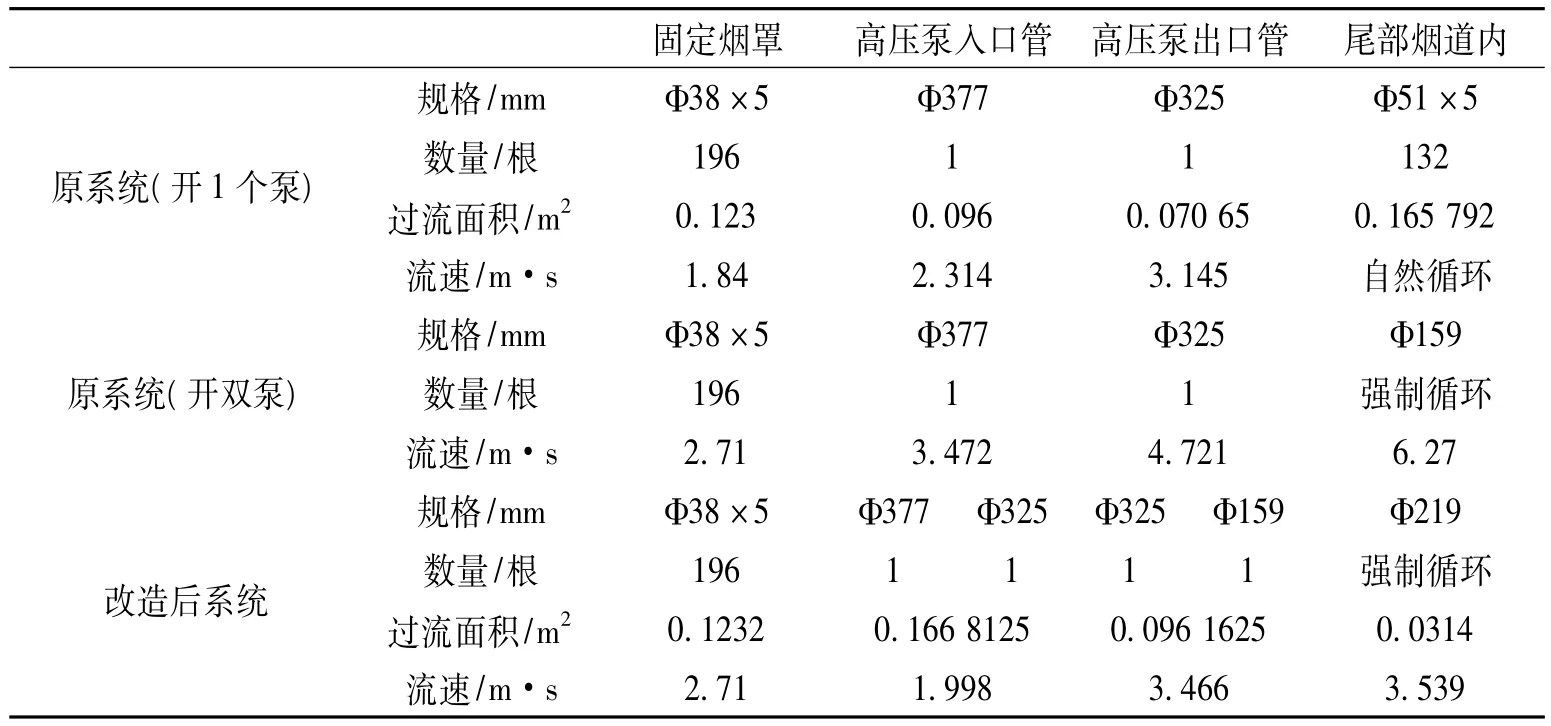

(6)改造前后各段流速见表1。

表1 改造前后各段流速比较Tab.1 Flow rate before and after reform

4 使用效果

将该循环系统改为高压强制循环泵2用1备并将尾部烟道加入强制循环后,烟道漏水明显下降,2010年因烟道漏水造成停产抢修12 h、定修250 h,固定烟罩18个月更换1次,延长使用寿命6个月以上;尾部烟道漏水减少80%以上,预计延长其使用寿命在5年以上。管路震动减小,利于汽化系统稳定运行。节约大量生产时间、备件费用和检修费用。也缩短了检修更换烟道时间,见表2。

表2 检修时间Tab.2 Overhaul time

[1]冯捷.转炉炼钢生产[M].北京:冶金工业出版社,2006.

[2]中冶南方工程有限公司.安钢150 t转炉/1780热连轧工程技术附件[M].武汉,2005.

[3]机械电子工业部.氧气转炉余热锅炉技术条件[M].北京.机械工业出版社,1992.

[4]电力工业部.火力发电厂汽水管道设计技术规定[M].北京.中国电力出版社,1996.

Optim ization of vaporization flue circulatory system for converter in Anyang Iron and Steel Group Co.,Ltd

LUO Da-chun1,ZHOU You-jun2,LIJun-qiang1,MA Zheng-feng2

(1.Anyang Iron&Steel Group Co.,Ltd.,Anyang 455004,China;2.China National Heavy Machinery Research Institute Co.,Ltd.,Xi'an 710032,China)

The vaporization flue circulatory systems were reformed to solve the leakage problems of the fixed chimney cap and the tail flue of the150 t converter in Anyang Iron&Steel Group Co.,Ltd.An extra pump was added into the old high-pressure pump system to enhance the circulatory cooling water flow,and the natural circulation system of the tail fluewas changed for the forced high-pressure circulation system and combined with the forced circulation system of the fixed chimney cap.This optimizationmeasure extended the service life of the fixed chimney cap formore than six months,and decreased the water leakage of tail flue by almost80%.

vaporization flue;converter;circulatory system

TG232.2

A

1001-196X(2012)04-0080-03

2011-12-11;

2012-04-11

罗大春(1973-),男,安阳钢铁股份有限责任公司高级工程师。