一种任意层HDI板制作工艺技术的研究

陈世金 罗 旭 覃 新

(博敏电子股份有限公司,广东 梅州 514768)

1 前言

随着智能手机、平板电脑等高端电子产品的普及,对HDI板需求越来越多,HDI产品由原来的一阶、二阶逐渐向多阶和Any Layer方向发展。苹果iPhone4和iPad2对任意层HDI的采用将引发行业热潮,现在任意层HDI在智能型手机的渗透率已经逐渐提高,而且未来任意层HDI产品将会得到更广泛的应用。为满足客户需求和抢占市场先机,我司开始进行小批量任意层HDI产品的研发和制作,并取得了较好的试验效果。本文就我司研发的一款任意层HDI产品进行制作讲解,阐述其制作难点及控制方法等。

2 任意层HDI的制作工艺

2.1 任意层HDI板与一般HDI制程的区别及优点

一般HDI是由钻孔制程中的机械钻直接贯穿PCB层与层之间的板层,而任意层HDI以激光钻孔打通层与层之间的连通,中间的基材可省略使用铜箔基板,可以让产品的厚度变得更轻薄,从HDI一阶改为用任意层HDI,可减少近四成左右的体积。任意层HDI产品具有更好的焊接性、散热性等,同时由于任意层HDI PCB的整体层间互连密度是相同的,可以达到更高密度的互连等级,有利于PCB向小型化、高密度化和高可靠性化方向发展。

2.2 主流的层间堆叠技术

研究表明提高印制板布线密度最有效的方法之一是减少通孔数增加盲孔数。任意层HDI板为了达到最大限度地增加布线密度仅靠盲孔与盲孔的错位互连还是不够的,而跨层互连和树脂塞孔互连的应用则因设备能力不足、流程复杂、可靠性低等因素受限,唯有盲孔与盲孔以堆叠方式互连才能最节约空间、可靠性最高。当前层间堆叠先进的工艺技术均来自日本,如日本松下开发的ALIVH工艺(Any Layer Inner Via Hole,任意层内互连孔技术),东芝开发的B2IT工艺(Buried Bump Interconnection Technology,预埋凸块互连技术),Ibiden开发的FVSS工艺( Free Via Stacked Up Structure,任意叠孔互连技术),North Print开发的NMBI工艺(Neo-Manhattan Bump Interconnection,新型立柱凸块互连技术)。鉴于设备能力和技术专利等因素的影响,目前绝大多数PCB厂家是采用逐次层压法制作多阶盲孔,即在制作一阶盲孔后再次层压制作二阶盲孔,以此类推制作多阶盲孔。我公司此款任意层HDI板亦是采用此工艺技术制作的。

2.3 工艺流程

任意层HDI是HDI技术领域最高层次的任意层穿孔互连工艺技术,该工艺技术的难点在于产品布线密度高,孔层分布复杂、流程长、生产环境要求高等。其具体工艺流程如下:

从以上工艺流程可以看出,该任意层HDI板结构复杂、工艺流程长,需要多次制作的工序有线路、压合、电镀和激光等工序,而这些层次都是通过逐层叠加(Build up)起来的,因此对层间对准度和涨缩控制要求是十分严格的。故对物料、设备、人员技能和生产环境等均有更高的要求。

3 制作难点分析与控制方案要点

该板成品板厚1.0 mm±0.1 mm,线宽间距为0.1 mm/0.1 mm,部分层阻抗线宽为0.075 mm,每层均有激光孔设计(11条盲孔钻带),须经五次激光、五次线路、五次电镀和四次压合,层间介质层0.076 mm(L5-L6层为0.11 mm),使用1080pp(68%),芯板L5-L6层用铜箔代号H/H覆铜板厚度0.11 mm(不含铜),采用盲孔与盲孔对接,盲孔孔径0.1 mm,并做填孔电镀。

3.1 制作难点分析

该板的制作难点主要在激光、线路和电镀等工序,还有对层间对准度和涨缩控制也是十分关键的,其难点主要如下。

3.1.1 芯板薄(0.11 mm),超出较多工序的制作能力

芯板薄是极易出现各类水平线卡板、掉板等问题,如水平粗磨机、棕化线、PTH和电镀线等。一旦出现卡板基本是无法挽救的,就算不破损也会影响后面线路等工序的制作,出现大量的开短路问题是无法避免的。因此,要保证较好的良品率就必须先解决各制程出现的卡板问题,或是尽量避免、减少等。

3.1.2 激光孔径、能量大小的控制

该点难度主要表现在L5-L6层,因为孔径偏大或过小均会影响填孔电镀制程的效果,直接关系到该板制作成功与否。激光能量过大会出现打穿盲孔底部铜箔的风险,而能量过小则又有可能出现盲孔底部残胶,影响电气互连、开路等。由于该类面铜和介电层厚度的制作尚属首次,并无实际操作经验,也无具体的操作指示可循,只能通过试验找出最佳的工艺参数。

3.1.3 每层均有叠孔设计,对位精准度要求高

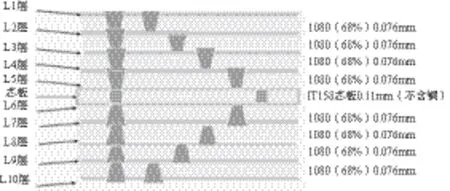

常规的二阶、三阶等HDI产品多为错孔互连,其对位精准度的要求相对较低,而任意层HDI结构相对复杂得多,如线宽≤0.075 mm,盲埋通孔孔径≤0.125 mm,层数≥6层,任意两层之间可设计导通孔,部分最小线宽0.05 mm,最小线距0.05 mm,层间对准度±0.05 mm,线路对位精度±0.025 mm,板厚误差±0.1 mm,技术指标达到国内先进水平。该板的设计是叠孔互连,具体可参见图1。

图1 该款任意层HDI板的结构示意图

3.1.4 制作流程长,板子涨缩问题控制难度大

该板的整个工艺制作流程有77个步骤之多,须经多次线路、电镀和压合等制程,同时受板材、菲林底片和无尘房温湿度等多个因素的影响,造成板子涨缩控制难度相当大。涨缩问题是一直会存在的,关键是如何控制涨缩偏大或无规则性变化。涨缩的大小跟压板前芯板的厚度、底铜厚度、压板层数、蚀刻后残铜率、板料供应商等因素相关,所以必须对每一个相关的参数进行有效控制。

3.1.5 每层均有电镀填盲孔工艺流程

因电镀填盲孔具有以下优点:

(1)协助推动垫内盲孔或叠孔的设计理念;

(2)可防止镀铜中盲孔孔口的不良闭合,而不致镀液夹存在内,且填平后更可减少焊点锡料中吹气所形成的空洞;

(3)微盲孔镀铜填孔优越的可靠度与良好的导电度均比各种导电性填膏好;

(4)镀铜填孔与电性互连可一次完成;

(5)可在电性上大幅改善,对于散热管理方面亦有助益。

因此任意层HDI是选用电镀填盲孔的,而电镀填盲孔对我们公司来说还是一个全新的概念,同行业具有成熟技术的企业也是屈指可数的。所以此制程将是对我们提出一个巨大的挑战,必须将此突破才能做好该款板。

3.2 控制方案要点

针对该板的难点我们制定了一些具体的对策,以保证此板生产顺利,具体难点及对策请参见表1。

3.3 主要难点制程制作详述

表1 该款任意层HDI板的制作难点及控制对策

针对该款任意层HDI板在激光、线路和电镀等制程的制作,我们做了重点跟进,以确保生产顺利,现作如下讲解:

3.3.1 激光

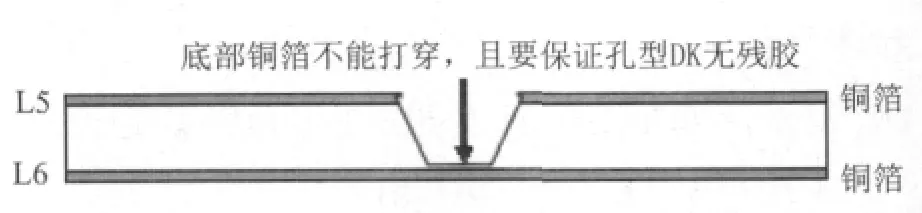

由于三菱(Mitsubishi)CO2激光钻孔机不能直接将铜击穿,因此增加减铜+棕化的流程,减少铜箔厚度同时增加铜表面粗糙度和颜色,便于激光钻孔时铜表面能量吸收,更容易成孔。该款板的控制难点就在L5-L6层(即芯板,参见图2),因为减铜过多或不足均会引起许多不良的品质问题,减铜过多就会出现底铜被击穿或在PTH制程中经水压清洗会出现“破孔”等问题,减铜不足又有出现孔型不良和孔底残胶等问题。

图2 芯板(L5-6层)的结构示意图

影响成孔质量重要因素有脉冲波形和次数,因为激光波形既影响孔的纵切面形状,也影响孔壁的表面质量。为了获取较好的孔壁质量和加工精度,往往采用多脉冲方式,通过脉冲模式的控制,控制脉冲次数与能量、脉宽的最佳匹配,加工所需的微孔。采用CO2激光加工,为了获得较高成孔的质量,完成一个完整的孔一般所需的脉冲数为2到10个脉冲。通过在试样中不断探索,并设计大量的DOE试验,最终解决了这些关键技术问题,确定以开铜窗能量控制在16 mj ~ 18 mj、脉宽14 ms、1枪,介电层能量控制在7 mj ~ 9 mj、脉宽7 ms、6~7枪的参数制作较为合适,取得了较好的成孔质量,参见图3。

图3 芯板(L5-6层)激光成孔图片

3.3.2 线路

线路制程主要需要解决开短路、蚀刻能力和对位精准度等问题,现对这几个问题逐一分析和讲解:

(1)开短路问题

对于表观性的开短路(如铜面垃圾、曝光不良等)其实还是比较容易解决的,主要是好找入口点,一般可以通过加强前处理效果、改善无尘房环境和调整曝光参数等方法来改善。而且对于0.1 mm/0.1 mm(4 mil/4 mil)等级线路的制作我司积累了较为成熟的经验,故对于此类异常的解决在此就不作讲述。

(2)蚀刻能力问题

根据我司蚀刻线0.1 mm/0.1 mm(4 mil/4 mil)等级线路的制作能力,须将电镀后的面铜厚度控制在40 μm以内,故在保证填孔效果的同时还要兼顾面铜厚度的控制。除积极改善填孔质量,我们在MI上也增加了相应的减铜和磨板流程,但是均需根据实测面铜数据来确定是否需要减铜或砂带磨板。这类等级线路的制作一般均可以顺利通过蚀刻制程,如为0.075 mm/0.075 mm(3 mil/3 mil)等级线路以下的线路则须考虑增加减铜和磨板流程。

(3)对位精准度问题

由于LDI技术消除了传统成像可能带来的缺陷,具有很好导体图形完整性,因而就有很好的生产性和高的生产率。多层板内层层间对准度是由各层尺寸稳定性(或对位度)来决定的,但是传统底片成像的底片尺寸稳定性是造成多层板层间对位偏差的主要原因。激光直接成像是直接于“在制板”上成像的,因而消除了底片成像技术产生的偏差问题。因此选用LDI激光直接成像曝光机来生产该板是可以取得很好的对位精准度效果的,参见图4:

图4 层间对位精确度图片

3.3.3 电镀

盲孔填孔电镀对我们来说是一个新的课题,试验阶段我们参照实验室制作经验和供应商提出的宝贵建议,我们认为主要要做好以下几方面的攻关:

(1)确保盲孔孔形的良好

任意层HDI板对盲孔孔形的要求非常高,盲孔的孔形直接影响到盲孔的电镀品质与产品可靠性。而盲孔孔径的微小化,对盲孔孔形提出了更高的要求。良好的盲孔是呈现倒梯形,且95%≥下孔径/上孔径≥70%。盲孔孔壁须要有一定斜度,有利于药水流入盲孔内,而盲孔下孔径不可太小,否则就会影响底部互连效果和可靠性。因此,要得到较好的电镀填孔品质首先就是先要保证激光后的孔形、孔壁质量正常。

(2)电镀药水和电镀参数的控制

电镀填孔品质的好坏除了跟前面的孔形、孔壁质量有关外,还与除钻污(Desmear)和PTH效果有很大关系,采用等离子(Plasma)除胶代替湿法除胶工艺是提升微盲孔电镀可靠性的有效方法,而采用水平PTH制作微孔也是显得十分必要的。

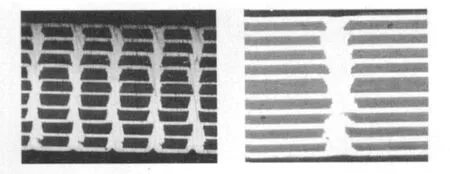

要想达到理想的填充效果必须对电镀药水的成分控制十分的精准,如酸性电镀铜中的硫酸铜、硫酸、Cl-、加速剂、抑制剂和载体等成分须严格按照工艺要求进行有效管控。而电镀设定参数不当或设备影响也是很容易出现填孔异常的,直接影响填充效果,甚至出现填孔异常,如填孔空洞、微凹(Dimple)过大等。参见图片5。

图5 电镀填孔正常与异常对比图片

为降低盲孔电镀的风险采用VCP或水平设备进行电镀效果比较好。这类设备在运转时较传统龙门式电镀线有更多的优势,利用喷管或水刀喷流的压力,将盲孔内的气泡赶出,增大盲孔内药水流动交换,进而使盲孔电镀铜品质得到保证。

4 可靠性测试

该款任意层HDI板我们进行了如下可靠性测试,测试结果均合格。参见表1:

表1 该款任意层HDI板可靠性测试结果

5 结论

通过对该款任意层HDI板进行试验和研究,并对各重难点制程做相关流程优化、改善制作过程中出现的问题,成功完成了我司首款任意层HDI板的制作,并通过各项可靠性测试。当然,由于该类板结构复杂、流程长、过程控制点多,要保证大批量板件生产流程稳定、成品率高,还需要制作过程中不断总结经验、积极探索新方法,同时还需提升工艺能力和引进部分更新、高科技的先进设备等。

[1]百能网(PCBpartner). 苹果产品轻薄风潮带动任意层HDI制程需求[J]. 2011,5,19.

[2]杨宏强, 王洪, 骆玉祥. 多阶盲孔板制作中的关键技术研究[J]. PCBcity,2009,2,16.

[3]白蓉生. 填充微孔之电镀铜[M]. 电路板湿制程全书, TPCA出版, 2005,11,29:373.

[4]陈壹华. HDI激光激光成孔技术[J]. 印制电路信息,2006,9:35-39.

[5]林金堵, 梁立志, 邬宁彪, 陈文录, 陈培良. 现代印制电路先进技术[M]. 第二版中国印制电路行业协会CPCA, 印制电路信息杂志社PCI 出版:355-356.

[6]陈文德, 陈臣. 微小盲孔于电镀制作的困难点与产品可靠性探讨[J]. 印制电路信息, 2009,S1.