基于LabVIEW的电阻炉温度控制系统设计

严中红,郭文娟,罗 堪

(重庆理工大学药学与生物工程学院,重庆 400054)

LabVIEW是实验室虚拟仪器工程平台(Laboratory VirtualInstrumentation EngineeringWorkbench)的简称,是美国国家仪器公司所开发的图形化程序编译平台,被广泛地应用在测量与仪器、控制设计与仿真、信号处理等领域,是一款应用广、功能强的图形化软件开发环境[1]。

温控是各个领域生产过程中最常见的控制条件之一。生产中都要求严格地控制各种加热设备对产品的处理温度,对生产的稳定性和温度的精确度的要求也逐步提高。目前,制药行业也越来越重视生产工程中各种设备的温度检测及控制性能,如高压蒸汽灭菌柜、隧道式烘箱等。本文针对电阻炉滞后性强、高温难控制的特点,以及传统的通过微控制器进行PID控制在数据处理、显示、存储等方面存在的不足[2],基于虚拟仪器技术,针对电阻炉温度控制特点设计了相应的控制系统。在设计中应用软件滤波提高信号的抗干扰性。实验结果表明,基于LabVIEW平台的温控系统稳定可靠,控制精度基本达到预期目标,可以实时设置与显示炉子温度,监测控制曲线,保存历史数据[3]。

1 PID原理

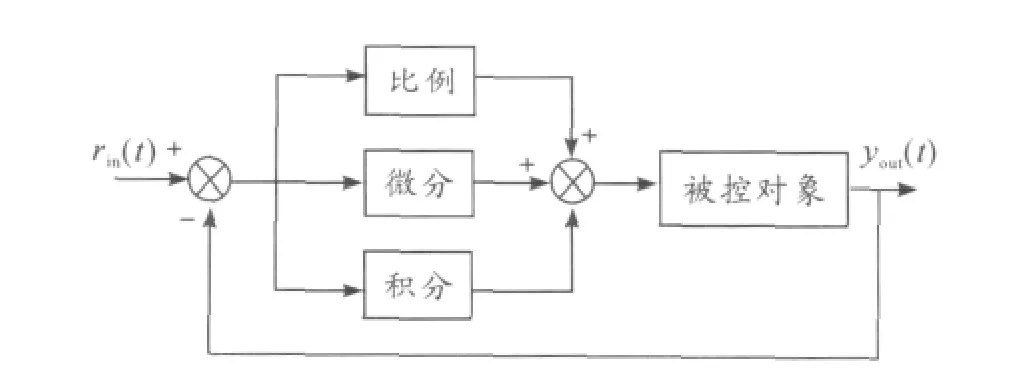

在工程应用中,PID调节是一种最为常见的调节器,其规律为比例、积分、微分控制,称为PID控制。图1为模拟PID控制系统原理框图。PID控制器是根据系统的误差,利用比例、积分、微分3个参数计算出控制量进行控制的,其控制效果与比例 Kp、积分 Ki和微分 Kd系数的组合密切相关[4]。

图1 模拟PID控制系统原理框图

PID是一种线性控制器,它根据给定值rin(t)与实际输出值yout(t)构成控制方案:

在PID控制器中:比例单元成比例地反映控制系统的偏差信号e(t),偏差一旦产生,控制器立即产生作用以减小偏差;积分单元用于消除静差,提高系统的无差度,积分作用的强弱取决于积分时间常数T,T越大,积分作用越弱,反之则越强;微分单元反映e(t)的变化趋势,并能在偏差信号变得很大之前在系统中引入1个有效的修正信号,从而加快系统的动作速度,减少系统的调节时间[5]。

2 系统原理及结构

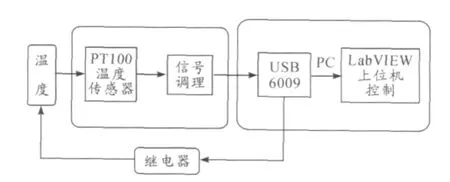

本文设计的系统的总体结构如图2所示,系统主要由温度传感器、变送器、NI USB6009、PC以及继电器构成。系统动作主要包括信号采集、数据处理、输出控制,属于闭环控制。系统可以完成温度信号的采集放大,反映电热炉的电势,经变送器放大及采集模块,送入上位机,在LabVIEW平台中获得与炉温相应的模拟量。该模拟信号经滤波、标度变换后,与设定值进行比较,经过PID工具调节,输出数字信号,控制继电器的开关动作,达到调节监测温度的目的。

图2 系统总体结构

温度传感器是型号为 WRN-230的K型PT100热电偶,温度测量范围为0~1300℃。由于热电偶输出信号为毫伏级的电压信号,采集温度信号之前必须进行信号放大。当温度发生变化时,传感器的输出电压随之改变,改变量由变送器放大后传输给NI USB-6009,在NI USB-6009中经过A/D转换将数字信号传递到上位机,运行上位机中的LabVIEW程序,此时在程序的前面板实时显示传感器测得的电压值。

温度变送器是型号为BND-T1000、温度范围为0~400℃的变送器,电源电压为24 V直流电,输出电流为4~20 mA,标准精度为±0.2%。

NI USB-6009是美国国家仪器公司出品的一种多功能数据采集卡,具有14位采样精度(最高采样率可达到48 kS/s),8路模拟输入通道(14位分辨率,48 kS/s),2路模拟输出通道(12位分辨率,150 S/s),12条数字I/O线,1个32位计数器,在系统中起到A/D转换及发出控制信号的作用。

执行器为施耐德公司出品的RXM小型中间继电器。该型号继电器被广泛应用于继电保护与自动控制系统,以增加触电的数量及容量。中间继电器主要有2个作用:隔离作用和增加辅助接点。

3 系统软件设计

系统控制程序如图3、4所示。系统软件全部使用图形模块化编程方式,编程环境采用Lab-VIEW 2010平台,软件设计包括主程序和执行机构2部分。主程序完成温度采集、数据处理、信号显示、PID调节、打开执行机构。

图3 系统主程序

执行机构采用脉冲宽度调制(PWM)对中间继电器进行控制,控制周期为5s,采用定时器、DAQ助手控制继电器实现执行机构动作,输出脉冲的周期固定不变,通过改变每个脉冲的宽度就能达到改变占空比的目的,从而控制中间继电器的接通与断开,实现对热电偶电势(即温度信号)的控制。

3.1 程序工作过程

在各个模块的配置工作完成后,接通电路电源,连接上位机运行LabVIEW中的VI程序。利用DAQ助手开始采集信号,采集到的数据为动态数据,转换为数组类型,经过均值滤波之后放入移位寄存器中进行数据处理、对比,在检测值达到适当大小时,进入PID调节环节。整个数据处理过程为一个while循环过程,同时在前面板的波形图表中实时地绘制出已采集到的连续电压数据,可以直观地对比出曲线的走势和设定值差别,显示出PID调节的效果,比较方便地在前面板观察温度变化趋势,并调节PID参数。

“DAQ助手”Express VI用于通过交互方式创建测量通道或任务。在程序框图上放置“DAQ助手”Express VI后,配置相应通道和任务,在NIDAQmx中进行数据采集。NI-DAQmx是用户与数据采集设备通信的编程接口。通过“DAQ助手”Express VI可控制NI-DAQmx支持设备。执行机构就是通过DAQ助手控制NI USB-6009向继电器发出开关命令。

3.2 PID 调节

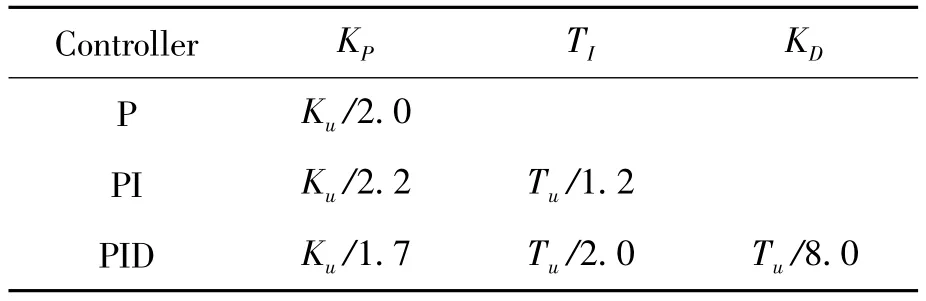

利用如表1所示的Z-N临界比例法整定公式[6-7],计算出 PID 参数,然后再切换到 PID 自动控制过程。在实验过程中发现,电阻炉是一个滞后系统,控制的过程中超调量较大,运用PI控制器能够有效地校正滞后,减少调节时间。

表1 PID参数整定公式

4 实验及结果分析

4.1 实验

在实验过程中,上位机接收到的信号为经过放大滤波后的电压信号,为了能准确地控制设定温度,采用线性拟合法对热电偶电压-温度值关系进行处理[8],从而可以通过设定电压的方法设定温度值。图5是热电偶电势与温度关系拟合曲线。

图5 热电偶电势与温度关系拟合曲线

通过 Matlab的 cvtool曲线拟合工具箱[9],得出测得的电压与温度的对应关系:t=94.91c-102.3。依据此关系式可通过设定电压来预测控制温度,图6所示曲线分别为设定温度100℃、200℃、400℃时电压的控制曲线[10]。横坐标表示时间,每个点代表20 s,纵坐标表示采集到的电压值(为了方便显示,电压值放大10倍)。观察3条控制曲线不难发现,在时间轴达到100(约30 min)以后,电压曲线基本趋于直线,上下浮动不超过0.1 V。根据电压与对应温度的关系,炉子温度稳定后浮动为±1℃,对于电阻炉这种滞后性强、易受干扰的加热装置,这表示控制结果比较理想。

图6 控制曲线

4.2 结果分析

从控制曲线来看,在设定温度为100℃时,时间经过50个点左右,曲线趋于平缓且稳定,每个点代表20 s,即炉子从室温达到设定温度的时长大约在17 min。当设定温度为200℃时,时间经过60个点左右,曲线趋于平缓达到平衡,即20 min左右。当设定温度是400℃时,时间经过80个点左右,曲线趋于平缓达到平衡,即26 min左右。由炉温达到平衡的曲线走势可知,当设定的温度越高,炉温达到平衡的时间就相对较长,且燃烧过程中的最高温度与设定温度的差值也较大。

5 结束语

系统以LabVIEW2010为控制平台,设计了操作简单、控制效果良好的电阻炉温度测控系统。系统运用外围器件进行数据采集及控制,提高了控制稳定性和响应速度,取得了预期的控制效果。与其他控制系统不同,该系统在控制过程中抗干扰性较强,电阻炉在封闭的无干扰或是开放的有干扰状态下控制效果均良好,在不同设定值下均能够达到期望的精度,且可实现实时设置、状态监控、数据记录[11]。在实验中由于NI USB6009具有多个输入输出通道,可以方便与上位机通信,经过简单扩展,便可构成多点炉温监控系统[12],在工厂和实验室均具有较好的推广价值。

[1]张钰玲.基于LabVIEW实现神经PID温度控制[J].自动化与仪器仪表,2009(141):10-11.

[2]葛誉.单片机在电阻炉温度控制系统中的应用[J].中国新技术新产品,2009(22):19.

[3]刘大易,赵玉晓.电加热炉温度模糊控制系统设计[J].锅炉制造,2010(4):58 -60.

[4]李扬,谢晖.基于LabVIEW的PID控制系统设计与实现[J].中国测试技术,2008,34(3):74 -76.

[5]赵景波.MALAB控制系统仿真与设计[M].北京:机械工业出版社,2010.248 -249.

[6]潘帅,杨平.用于继电反馈自整定的PID参数整定公式[J].机电一体化,2009(10):59-61.

[7]杨平,潘帅.调节性能最优的继电反馈PID整定公式[J].自动化仪表,2010,31(12):43 -45.

[8]郭焕刚,侯力,李东占.电阻炉温度控制系统总体设计[J].机械设计与制造,2009(6):52 -54.

[9]欧阳明松,徐连民.基于MATLAB的试验数据拟合[J].南昌工程学院学报,2010,29(4):24 -28.

[10]孟武胜,金敏,张元.基于LabVIEW的流量信号采集与处理[J].机电一体化,2011(9):78-81.

[11]刘润,李云鹏,尤文.基于LabVIEW的铁水温度在线监测系统的设计[J].长春工业大学学报:自然科学版,2010,31(4):467 -470.

[12]阳江源,王福吉.基于LabVIEW的数控机床多通道温度测量系统[J].控制与检测,2010(12):58-60.

[13]范伟,崔长彩,叶瑞芳.压电陶瓷驱动器电源温度控制系统研究[J].压电与声光,2011(6):946 -949.

[14]任春华,马宝春,张敬栋,等.基于模糊神经网络的石英加速度计的温度控制[J].压电与声光,2011(6):890-893.

[15]金杰,颜祺,陈立,等.外腔半导体激光器的高精度双稳温度控制[J].激光杂志,2006(2):38-39.