纳米颗粒复合钎料的研究进展

杜长华,王 涛,甘贵生,黄文超,唐 明,曹明明

(重庆理工大学材料科学与工程学院,重庆 400054)

在电子产品中,软钎料主要起机械连接、信号传输和系统集成的作用,是电子工业的关键材料之一[1]。电子产品正向微型化、集成化和轻量化方向发展,生产中微型焊点不断增加,对焊点的可靠性提出了更高的要求。研究表明,在不断开机和关机中,电子产品由于钎料、基板和电子元件的热膨胀系数不同,在升温、降温的循环过程中,接头易产生低周热应力疲劳,可能会引起焊点塑性变形,最后导致蠕变断裂而致使焊点失效[2]。由于纳米颗粒复合钎料具有更高的抗剪切强度和抗蠕变性能,能够显著提高焊点的可靠性,已引起国内外学者的浓厚兴趣。本文阐述了纳米颗粒复合钎料的研究热点、制备工艺和相关性能,探讨了纳米复合钎料应用中存在的问题及解决方法。

1 纳米颗粒复合钎料的研究热点

纳米颗粒复合钎料是在钎料合金中加入一定体积比的增强体复合而成,增强相可以是金属单质、金属氧化物以及一些非金属元素,如 Cu、Ni、Ag、Al2O3、TiO2等[3-4]。当加入的增强体颗粒为纳米尺寸时,称为纳米颗粒复合钎料。随着对电子装联中焊点质量要求的提高,近年来纳米颗粒复合钎料越来越受到科技工作者的重视,其研究热点主要集中在几个方面:

1)纳米颗粒对钎料熔化温度的影响。由于钎料的熔化温度是决定钎焊温度的最重要参数,如果钎焊温度明显增高,则需要改进钎焊工艺、重新设计相应的元器件,从而增加了生产成本。

2)纳米颗粒对钎料润湿性的影响。为保证钎料的焊接性能,要求熔融钎料在固态基板表面有较小的润湿角。如果添加的增强颗粒不利于熔融钎料在母材表面铺展,基板和钎料之间就不能实现良好的冶金结合,因而就无法保证钎焊质量。

3)纳米颗粒对钎料及接头力学性能的影响。一般而言,加入的纳米颗粒,在钎料中可以起到细化接头组织、抑制金属间化合物(IMC)生长的作用,提高接头的抗蠕变性能[5]。

2 纳米颗粒复合钎料的制备方法

纳米颗粒复合钎料的制备方法较多,但从引入纳米增强相的方式来看,大致可以分为机械搅拌法和原位析出法2类。

2.1 机械搅拌法

机械搅拌法一般是将纳米颗粒与钎料合金粉末或纯金属粉末在助焊剂中搅拌混合成钎料膏,也可以将纳米颗粒在保护气(氛)下直接加入熔化的钎料基体中,再冷却到室温,得到纳米颗粒复合钎料。Lin等[6-8]在常规的 Sn-Pb钎料合金粉中添加不同比例的纳米TiO2和Cu粉,然后与一种水溶性助焊剂混合搅拌30 min,使纳米颗粒均匀分布在混合物中,在氩气保护下熔化,再冷却到室温,即得到纳米复合钎料。刘建萍[9]用Sn-Pb共晶钎料粉与纳米Ag颗粒混合,与免清洗中性助焊剂按7∶1的比例搅拌30 min以上,制成复合钎料膏。采用机械搅拌法制备工艺较为简单,但纳米颗粒在钎料中容易团聚,在焊点中出现大颗粒夹杂,会降低纳米颗粒的增强效果。

2.2 原位析出法

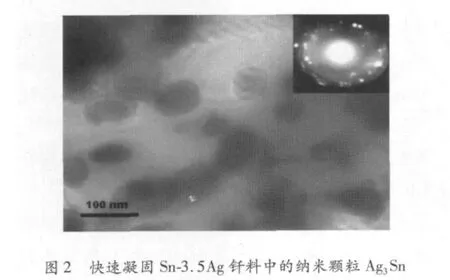

原位析出法是用热轧或者热压的方法从钎料基体中析出纳米尺寸的IMC颗粒,或是采用快速凝固技术得到纳米级的增强相。这2种方式都是从钎料基体中原位生成纳米增强相,而不是通过外部添加来获得。Wang等[10]用纯 Sn、Ag和 Cu锭在氩气保护下熔化,接着浇注到钢模中,得到有IMC颗粒增强的钎料条,然后轧制成0.07 mm厚的条状,并冲压成1.5 mm的圆片。浇注过程中基体内产生的IMC枝晶(Cu6Sn5相)经过轧制断裂为细小颗粒,使IMC颗粒在钎料基体中呈均匀弥散分布(如图1所示)。Shen等[11]在氩气的保护下利用真空熔炼炉熔炼 Sn-Ag钎料合金,以104K/min的冷却速度冷却,得到含有纳米尺寸Ag3Sn的复合Sn-3.5Ag钎料(如图2所示)。采用原位析出法可使增强颗粒分布更均匀,团聚较少,但其制备方法较复杂,不宜批量生产。

图1 IMC树枝晶压碎成微粒且重新分布

为了解决颗粒的均匀分布问题,近年来展开了一些新的探索。Tsao L C[12]将2种方法相结合,在Sn-3.5Ag-0.5Cu焊锡膏中添加质量分数为0.5%、粒度为20 nm的TiO2后,在真空中熔化并浇铸成形,然后再用坩埚重熔和快速水冷,最后铸成8 mm×10 mm×20 mm的钎料锭,有效提高了纳米TiO2在钎料锭中分布的均匀性。此外,也有通过添加特殊结构的纳米颗粒来提高分布的均匀性,例如刘彬等[13]通过机械搅拌法向 Sn-3.5Ag钎料膏中加入质量分数为1%、2%和3%的纳米级多面齐聚倍半硅氧烷 (简称POSS,结构示意图见图3)颗粒制备无铅复合钎料。对复合钎料的区域用EDAX能谱分析,发现POSS颗粒均匀地分布在Sn-3.5Ag钎料膏中。

3 纳米颗粒复合钎料性能

3.1 添加纳米颗粒对熔化温度的影响

添加纳米颗粒以后,要求对钎料熔化温度的影响不大。一般来说,如果添加的纳米颗粒未溶解,就不会影响其熔化温度;若少量溶解,则钎料的熔点会略微降低;但如果纳米颗粒大量溶解,则会导致熔点升高。根据林德曼准则,原子的均方根位移超过相邻原子一定距离时,晶体将会熔化。加入纳米增强颗粒以后,导致晶粒细化,钎料晶体界面原子增加。而表面原子配位数比内部原子少,相对于晶体内部原子来说它承受着更小的结合力,导致表面声子软化。在表面原子的增加和表面声子软化的共同作用下,原子均方根位移增加,熔点略微降低。Wang等[14]在 Sn-3.7Ag-0.9Zn中添加SiC颗粒,通过DSC曲线分析发现,随着颗粒比例的增大,熔化温度略微降低。Gain A K 等[15]在 Sn-3.5Ag-0.5Cu 钎料中添加不同质量分数的纳米ZrO2颗粒,对其DSC曲线分析,结果表明,随着颗粒比例的增大,熔化温度变化不到1℃。Tsao L C等[16]研究了纳米Al2O3颗粒增强的Sn-Ag-Cu钎料,发现钎料熔化温度有小幅度提高。研究还发现,添加纳米颗粒可明显缩短钎料熔化温度范围,减小钎料凝固区间,如Shen等[17]对纳米ZrO2颗粒增强Sn-3.5Ag钎料的熔化温度和凝固温度进行测试发现,添加增强颗粒前后的液相线温度没有明显变化,而固相线温度却明显上升,钎料凝固区间减小。

3.2 添加纳米颗粒对润湿性的影响

研究表明,在钎料中添加适量纳米颗粒可降低熔融钎料的润湿角,有利于其在母材表面的铺展,提高可焊性。这是由于钎焊过程中没有熔化的增强相在焊缝中形成了良好的框架结构,这种结构具有微观毛细作用,能提高钎料的填缝能力,从而提高润湿性。如果添加纳米颗粒不当,就会形成不良框架结构,反而降低其润湿性能。其次,部分合金化的增强颗粒由于表面吸附作用,会在熔融钎料的表面发生偏聚而降低表面张力,改善钎料的铺展性。此外,添加颗粒的尺寸会改变钎料的流动性,从而影响其铺展润湿。Tsao L C等[16]在 Sn-3.5Ag-0.5Cu 中添加纳米 Al2O3的研究表明,当添加的质量分数在0.25% ~0.50%时润湿性明显提高,但是达到1.0%时,润湿性开始下降。邰枫等[18]选用共晶 Sn-3.5Ag、Sn-3.0Ag-0.5Cu钎料作为基体,以3种不同类型具有纳米结构的有机-无机笼型硅氧烷齐聚物(POSS)颗粒作为增强相制成复合钎料,对其铺展性能的研究表明,复合钎料的润湿性能均优于基体钎料的润湿性能,但是当添加的质量分数大于1%时,润湿性变差。Tai F等[19]在Sn-0.7Cu钎料中添加纳米Ag粉,发现纳米颗粒对其润湿性的影响也有类似的规律。Bukat K等[20]在Sn-Ag-Cu钎料中添加不同尺寸的纳米Ag颗粒,对其润湿性的研究发现,Ag颗粒尺寸越小润湿越好,但其增强润湿性的机理尚未明确。

3.3 添加纳米颗粒对力学性能的影响

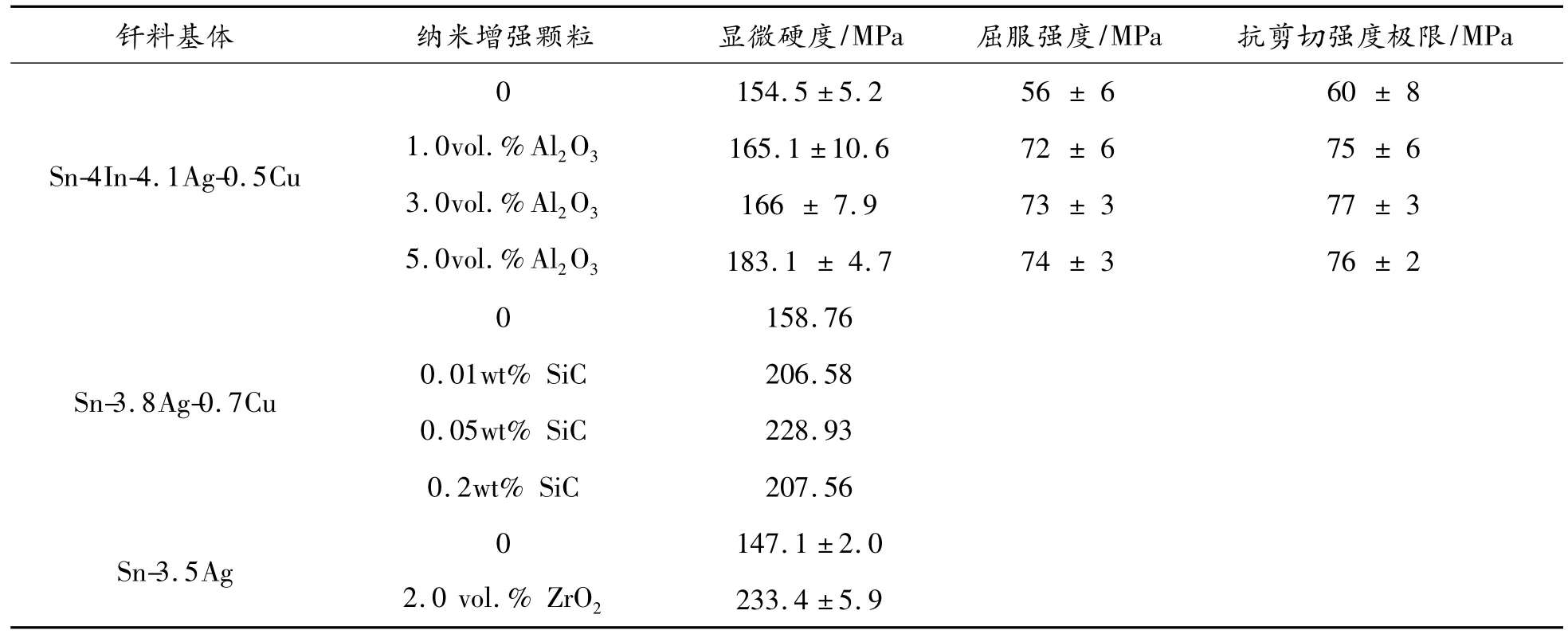

研究发现,不管增强颗粒是纯金属还是金属化合物,或者是碳纳米管,都能够增强钎料的抗蠕变能力,而且表现出高硬度、高剪切强度等综合力学性能。从纳米颗粒的作用机制来说,如果引入的纳米颗粒是不熔物,且呈弥散状态分布于钎料基体中,此时的强化机制主要为不熔物颗粒的弥散强化;假若引入的纳米颗粒在钎料中呈微熔状态,此时的强化机制将以弥散强化为主,固溶强化为辅。通过引入纳米增强颗粒,可以在结晶时形成非均匀形核,降低形核的过冷度,有效提高结晶的形核率,细化基体组织,形成类似于金属基复合材料的组织结构。而弥散分布的不熔颗粒,可以阻碍晶界的滑移,抑制位错的运动,起到了强化基体的作用。例如:在钎料基体中添加纳米金属颗粒Ag,不仅提高剪切强度,而且显微硬度也增大[3]。当添加陶瓷纳米颗粒时,如 Al2O3、ZrO2、SiC,能有效提高钎料的屈服强度和显微硬度[17,21-22],如表 1 所示。

表1 纳米颗粒增强的复合钎料的机械性能

在接头性能方面,由于强化颗粒弥散分布于质软的钎料基体中,而β-锡基体则围绕硬质颗粒结晶,使钎料晶粒细化并发生晶格畸变。在外力作用下,这种结构不易产生晶界滑移和形变,故能承受更高的温度和载荷,从而提高接头的高温强度和抗蠕变能力。邰枫等[18]在对纳米Ag颗粒增强Sn-Cu基复合钎料的蠕变断裂寿命的研究中发现,在不同的温度和应力下,复合钎料接头的蠕变激活能升高,蠕变断裂寿命得到了提高。Asit G K等[23]在Sn-9Zn焊锡膏中添加纳米Ag后印刷在氧化铝基板上,当添加质量分数为1%的Ag一次回流循环后,剪切强度增大了6.8 MPa,8次回流循环后,剪切强度增大了9.4 MPa。Rao B S等在Sn3.8Ag0.7Cu钎料中添加纳米 Mo,发现屈服强度和加工硬化指数都随着应变速率的增大而增大,但加工硬化指数随着温度升高反而降低[24]。

3.4 添加纳米颗粒对IMC生长形态的影响

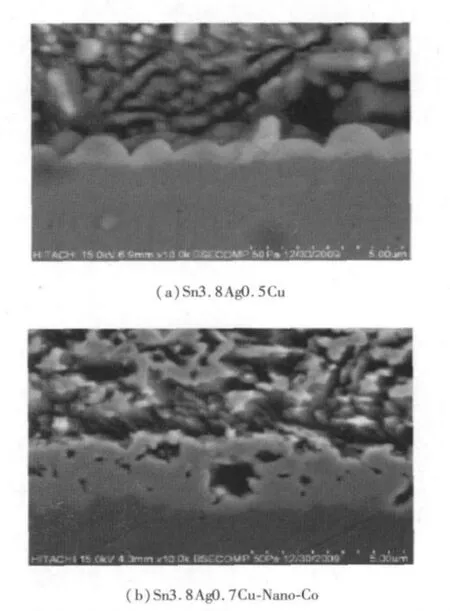

在钎焊中,适当的界面IMC可实现钎料和基板之间良好的冶金结合,但界面IMC过厚时则会降低服役过程中的热疲劳寿命、抗拉强度和断裂韧性。因此,抑制界面IMC在钎焊和时效过程中的生长是延长接头服役寿命的关键。一般来说,添加适量金属或惰性纳米颗粒能抑制界面IMC在钎焊和时效过程中的生长。根据吸附理论[25],晶面应吸附尽量多的表面活性颗粒来降低晶面的表面自由能,增强晶面的稳定性,减少部分颗粒原子的扩散,抑制IMC晶粒的进一步生长,这在相关文献中也得到了证明[26]。但是添加的颗粒量过多或者不当,就可能在界面IMC处堆积,反而使界面IMC 层变厚。Tsao L C[12]在 Sn-3.5Ag-0.5Cu 中添加质量分数为0.5%的纳米TiO2,然后快冷制得纳米复合钎料,在250~325℃钎焊反应下对IMC生长形态的研究表明,Cu6Sn5在300℃下以扇贝状存在,在300~325℃时,早期的棱柱形态随着温度的升高转变成扇贝状,扇贝状Cu6Sn5形成过程以“捕获”大量的纳米Ag3Sn颗粒完成。这些表面吸附的颗粒有效降低了表面自由能,抑制了IMC(Cu6Sn5)的生长,而且这些纳米Ag3Sn颗粒的尺寸随着钎焊时间和温度的升高而增加。Tsao L C[27]在此基础上,又和 Sn-3.5Ag-0.5Cu 对比研究了IMC在100℃、125℃、150℃、175℃下等温老化7d的生长变化,结果表明,Sn-3.5Ag-0.5Cu随老化时间的延长,Ag3Sn嵌入Cu6Sn5的表面,而在复合钎料的Sn-3.5Ag-0.5Cu中,Cu6Sn5表面发现大量的纳米Ag3Sn颗粒,而且颗粒尺寸随老化时间的延长而增大。Tay等[28]在无铅钎料 Sn-3.8Ag-0.7Cu中添加质量分数为0.75t%的纳米Co,与Sn-3.8Ag-0.7Cu基体无铅钎料相比,回流焊后所形成的IMC厚度增大,而且出现部分空洞(如图4所示)。

4 纳米颗粒复合钎料的应用展望

纳米颗粒复合钎料最初主要应用于硬质合金刀具,用来连接硬质合金刀片与金属刀柄,解决由二者之间的热膨胀系数不匹配和接头裂纹敏感性引起的连接性能不良的问题[29]。随后开始作为电焊条[30]、电极材料[31]等,并在发动机器件表面修复、精密铸造、大间隙钎焊、微电子行业表面组装等方面都有了一定的应用。但是,人们发现纳米颗粒在回流焊中会出现重熔,难以得到强化颗粒的尺寸和有效细化显微组织。此外,增强相在接头服役过程中会产生溶解、互扩散或粗化,最终将导致增强相变粗大或完全消失,进而影响钎料焊点整体的可靠性,导致增强效果变差。近年来的研究发现,某些特殊工艺可以解决颗粒的稳定性问题,如崔海超等[32]用大功率激光器研究新型铝基复合材料TiB2/ZL101的焊接性能,在激光焊接过程中,以较大的冷却速度使得焊缝晶粒非常细小,TiB2颗粒在焊缝中分布更均匀,没有出现颗粒偏析。然而,采用特殊的钎焊工艺对微电子复合钎料中纳米颗粒稳定性影响的研究还较少。

图4 回流焊以后界面形貌的SEM照片

虽然纳米颗粒复合钎料的研究日益深入,已取得了一系列的研究成果,但还存在一些问题尚未解决。从研究结果来看:添加纳米颗粒对钎料熔点的影响有大有小,对熔点的影响机理还需要深入探讨;对钎料的润湿性虽然有一定改善,但是添加颗粒种类繁多且受制备工艺、颗粒尺寸和粒度分布等众多因素影响,所以对润湿性的改善机理还有待深入研究;纳米颗粒在钎料基体中易团聚,在钎焊过程中易熔化,在服役过程中会产生溶解、互扩散或粗化,这些问题都会严重降低增强相的强化效果。可见,颗粒增强相在钎料基体中的均匀分布和尺寸的稳定性是影响纳米颗粒复合钎料应用的关键。

[1]Du C H,Li Z K,Liu B,et al.The Frontier Analysis of RCS for Micro-Nano Particle[J].Advanced Materials Research,2011,337:526 -531.

[2]Dutta I,Majumdar B S,Horton W S,et al.Development of a novel daptive lead-free solder containing reinforcements displaying the shape-memory effect[J].Journal of Electronic Materials,2004,33:258 -270.

[3]Tai F,Guo F,Xia Z D,et al.Processing and creep properties of Sn-Cu composite solders with small amounts of nano-sized Ag reinforcement additions[J].Journal of E-lectronic Materials,2005,34:1357 -1362.

[4]Guo F,Choi S,Lucas J P,et al.Microstructural characterization of reflowed and isothermally-aged Cu and Ag particulate reinforced Sn-3.5Ag composite solders[J].Soldering and Surface Mount Technology,2001,13:18 -25.

[5]Lifschitz I M,Slezov V V.Kinetics of diffusive decomposition of supersaturate solid solutions[J].Soviet Phys JETP,1959,35:331 -340.

[6]Lin D,Wang G X,Srivatsan T S,et al.The in uence of copper nano powders on microstructure and hardness of lead-tin solder[J].Journal of Electronic Materials,2002,53:333-341.

[7]Lin D C,Liu S,Guo T M,et al.An investigation of nanoparticles addition on solidi?cation kinetics and microstructure development of tin-lead solder[J].Materials Science Engineering,2003,360:285 -302.

[8]Lin D C,Wang G X,Srivatsana T S,et al.In uence of titanium dioxide nanopowder addition on microstructural development and hardness of tin-lead solder[J].Journal of Electronic Materials,2003,57:3193 -3201.

[9]刘建萍,闫焉服,郭福,等.应力对SnPb基复合钎料钎焊接头蠕变性能的影响[J].焊接学报,2004(5):71-73.

[10]Wang S Y,Lee J W,Lee Z H.Microstructure of a leadfree composite solder produced by an in-situ process[J].Journal of Electronic Materials,2002,31:1304-1312.

[11]Shen J,Liu Y C,Gao H X.In situ nanoparticulate-reinforced lead-free Sn-Ag composite prepared by rapid solidi cation[J].Materials Science Electron,2007,18:463-471.

[12]Tsao L C.Evolution of nano-Ag3Sn particle formation on Cu-Sn intermetallic compoundsof Sn3.5Ag0.5Cu composite solder/Cu during soldering[J].Journal of Alloys and Compounds,2011,509:2326 -2333.

[13]刘彬,邰枫,郭福,等.纳米结构强化的新型 Sn-Ag基无铅复合钎料[J].材料工程,2009(8):38-39.

[14]Wang X,Liu Y C,Wei C,et al.Strengthening mechanism of SiC-particulate reinforced Sn - 3.7Ag - 0.9Zn leadfree solder[J].Journal of Alloys and Compounds,2009,480:662-665.

[15]Gain A K,Chan Y C,Winco K C.Effect of additions of ZrO2nano-particles on the microstructure and shearstrength of Sn-Ag-Cu solder on Au/Ni metallized Cu pads[J].Microelectronics Reliability,2011,51:2306 -2313.

[16]Tsao L C,Chang S Y,Lee C I,et al.Effects of nano-Al2O3additions on microstructure development and hardnessof Sn3.5Ag0.5Cu solder[J].Materials and Design,2010,31:4831 -4835.

[17]Shen J,Liu Y C,Han Y J,et al.Strengthening effects of ZrO2 nanoparticles on the microstructure and microhardness of Sn-3.5Ag lead-free solder[J].Journal of Electronic Materials,2006,35:1672 -1679.

[18]邰枫,郭福,夏志东,等.新型纳米结构颗粒增强无铅复合钎料性能[J].复合材料学,2010,27:144.

[19]Tai F,Guo F,Xia Z D,et al.Processing and creep properties of Sn-Cu composite solders with small amounts of nanosized Ag reinforcement additions[J].Journal of E-lectronic Materials,2005,34:1357 -1419.

[20]Bukat K,Kos'cielski M,Sitek J.Silver nanoparticles effect on the wettability of Sn-Ag-Cu solder pastes and solder joints microstructure on copper[J].Soldering &Surface Mount Technology,2011,31:160 -210.

[21]Li Z X,Gupta M.High strength lead-free composite solder materials using nano-Al2O3as reinforcement[J].Advanced Engineering materials,2005,7:1049 -1103.

[22]Liu P,Yao P,Liu J.Effect of SiC nanoparticle additions on microstructure and microhardness of Sn-Ag-Cu solder alloy[J].Journal of Electronic Materials,2008,37:874-879.

[23]Gain A K,Chan Y C,Wong N B,et al.Interfacial microstructure and shear strength of Ag nano-particle doped Sn-9Zn solder in ball grid array packages[J].Microelectronics Reliability ,2009,49:746 -753.

[24]Chandra R,Mohan K,Kripesh V,et al.Tensile deformation behavior ofnano-sized Mo particles reinforced SnAgCu solders[J].Materials Science and Engineering,2011,528:4166 -4172.

[25]Zhaj Q J,Guan S K.Alloy thermo-mechanism theory and application[M].Beijing:Metal lurgy Industry Press,1999:156-160.

[26]Kumar K M,Kripesh V,Andrew A O,et al.Single-wall carbon nanotube(SWCNT)functionalized Sn-Ag-Cu lead-free composite solders[J].Journal of Alloys and Compound,2008,450:229 -266.

[27]Tsao L C.Suppressing effect of 0.5 wt.%nano-TiO2addition into Sn-3.5Ag-0.5Cu solder alloy on the intermetallic growth with Cu substrate during isothermal aging[J].Journal of Alloys and Compounds,2011,509:8441 -8448.

[28]Tay S L,Haseeb ASMA,Johan MR.Addition of cobalt nanoparticles intoSn-3.8Ag-0.7Cu lead-free solder by paste mixing[J].Soldering & Surface Mount Technology,2011,23:10 -14.

[29]Zorc B,Kosec L A.New approach to improving the properties of brazed joints[J].Welding Journal,2000(1):24.

[30]赵秀娟,杨德新,陈春.纳米复合粉末D707焊条[J].硬质合金,2003,20:76 -79.

[31]陈文革,丁秉均,张晖.纳米晶W-La2O3电极材料的电弧特性[J].中国有色金属学报,2003(1):1103-1106.

[32]崔海超,芦凤桂,唐新华,等.原位生成铝基复合材料的激光焊接[J].焊接学报,2010(8):69-73.