尺寸工程在白车身制造过程中的应用

杨思源,涂 雄,李 军

(重庆交通大学 a.交通运输学院;b.机电与汽车工程学院,重庆 400074)

白车身(车身本体)由梁、支柱及加强板等车身结构件和车身覆盖件组合而成,包括翼子板、车门、发动机罩和行李箱盖等部件,它是车身内外装件和电子电气附件的装载基体,是极其重要的总成[1]。白车身制造所涉及的学科领域众多,包括人机工程、造型设计、空气动力学和振动噪声等,研究难度很大。白车身制造成本占整车的40%~60%,通常由300~500多个具有复杂空间曲面的薄板冲压而成,经过近百个焊接工位在生产线上大批量、快节奏地焊装,其中装夹定位点有1700~2500个,焊点更是多达4000~5000个[2]。白车身复杂的曲面结构涉及到各种偏差,制造偏差鱼刺图如图1所示,分为设计偏差、零部件制造偏差与装配过程偏差[3],这些偏差会直接影响车身的质量,进而影响整车的外观、性能,甚至可能引发安全问题。因此,提高车身制造精度已成为汽车企业亟待解决的重要任务之一。

图1 制造偏差鱼刺图

为了减少车身的制造偏差,需要提高冲压件的精度。但是冲压件的精度受到工艺能力限制,整车厂流水线成本动辄上百、上千万,如果短时间内为其更换高精机器将会给企业带来沉重的资金压力,必然导致每辆车的生产成本大幅度提高,消费者也未必愿意接受。如何在预先给定的冲压件公差条件下,充分利用有效手段尽可能保证尺寸稳定性成为技术人员面临的难题。本文在介绍尺寸工程的同时,通过尺寸链计算及公差分析软件对实际零部件进行公差设计分析,最后实现了在现有生产工艺能力下利用尺寸工程技术提高车身设计和制造精度的目标。

1 尺寸工程

1.1 尺寸工程定义

尺寸工程是一个新兴的工程领域,它从传统制造领域中取长补短、加以规范,在任何一种工程制造行业都能派上用场。汽车领域的尺寸工程是一个包括产品外形设计、产品工装设计及零部件制造和装配全过程的系统概念。它可以解决很多实际问题,比如产品装配过程中经常遇到的装配干涉问题。每个零件的各个尺寸都可能存在制造误差(公差),这些误差在产品装配过程中会产生积累,直接导致装配干涉或装配困难。而尺寸工程在设计阶段就将制造误差考虑进去,可以避免这类问题的发生,并能提高生产制造阶段车身尺寸偏差监控效率和诊断能力。另外,利用尺寸工程对车身结构、工艺、制造和管理等各个步骤进行尺寸与公差系统优化,对缩短新产品开发周期、提高装配尺寸精度、降低开发成本、保证大批量制造质量的稳定和持续改进有很大的实际意义[4]。

1.2 国内外尺寸工程的现状及存在问题

20世纪80年代,日本汽车行业凭借全面质量管理(TQM)将车身制造综合误差控制在2 mm(6 sigma)以内,出色的车身质量使日本产汽车在国际市场大受青睐。之后美国政府投资400万美元进行车身质量研究,Michigan大学的吴贤铭于1991年提出了名为“2mm工程”的研究构想,次年在美国联邦政府资助和三大汽车巨头积极参与下正式启动[5]。此举为工业生产提供了一整套行之有效的全新方法,被美国工业界广泛采用,促使车身质量水平迅速提高,达到世界先进制造水平。

近年来,我国很多汽车企业也开始重视尺寸工程研究,但现有尺寸工程团队只能同时支撑少数几个车型白车身的设计工作,在内外饰、底盘及电装领域,尺寸工程的能力都不足。而且,国内尺寸工程的主要工作集中在产品生产制造阶段,对研发阶段白车身零部件的精度设计与分析计算较少。同时,工程师们对尺寸工程理念不足也使得产品设计中隐藏着如定位基准设计不合理等缺陷。因此,只有加大培养专业人才力度,重视设计前期尺寸管理方法和目标优化,才能提高车身结构和工艺设计质量,加快车身尺寸验证效率,缩短我国自主品牌的工艺水平与国外的差距。

2 尺寸工程流程

2.1 尺寸工程流程介绍

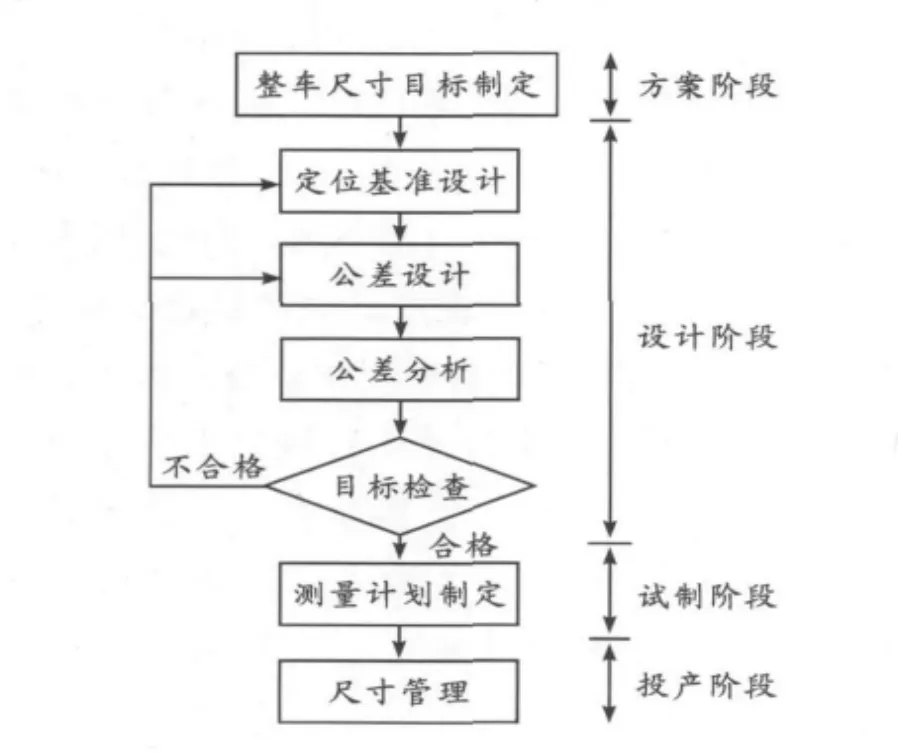

尺寸工程贯穿于产品方案阶段、设计阶段、试制阶段和投产阶段等各过程,主要包括整车尺寸目标制定、定位基准设计、公差设计、公差分析、目标检查、测量计划制定以及尺寸管理等。尺寸工程流程如图2所示。

1)整车尺寸目标制定(DTS)侧重研究整车内外尺寸配合公差,负责关键间隙、面差以及通用公差、功能性要求等的制定,并根据工艺、制造能力制定目标公差。

2)定位基准及公差设计(geometry dimension and tolerance,GD&T)的目的是建立整车、零部件定位体系及形位公差。GD&T图纸体现了公差设计部门对汽车零部件制造公差的要求,并指导与约束工装供应商对模、检、夹具的设计和制造,促使实物零部件尺寸精度达到设计要求。

3)通过公差仿真分析软件检查初步设计的模型,判断装配的误差,识别关键尺寸特征,从而减少零部件成本及缺陷。

4)一旦确定仿真模型,就可以试制样品进行实际检查,帮助主机厂监控尺寸波动情况,快速有效地进行尺寸的再次整改。

5)对零部件进行检测、过程能力统计评价、白车身焊接总成检测和整车内外观尺寸评价等。

图2 尺寸工程流程

从以上流程可知,设计阶段需要多次进行目标检查并不断修正。因此,设计阶段在整个尺寸工程中起着重要作用。

2.2 尺寸链介绍

传统公差设计往往过于依赖工程师的经验和标准(图3),但实际生产中不确定性很多,大批量生产会造成非常大的损失。若采用尺寸链技术检验分析公差的合理性,可将影响偏差因素的作用降低。

图3 公差设计依据

尺寸链是指一组相互联系且按一定顺序排列的封闭尺寸组合。按照链的几何特征和空间位置分为线性尺寸链、平面尺寸链和空间尺寸链[6]。尺寸、角度和过盈量等叫作尺寸链的“链环”,或者简称为“环”。环根据不同性质又分为封闭环及组成环。封闭环是指在零部件加工或装配过程中间接获得或最后形成的环,它代表着机器精度要求。而组成环是在尺寸链中对封闭环有影响的环,其中若该环的变动引起封闭环同向变动的称为增环,反向变动的则称为减环。封闭环A0(因变量)和组成环An(自变量)的一般函数关系为

式中每个独立的自变量都可以在一定范围内产生微小的增量,也就是各环的公差(误差)。误差相互累积时就形成了相互制约的尺寸链关系。因而,通过控制各组成环的精度可以达到控制封闭环的目的,即最后装配时机器可操作范围内的精度。

2.3 尺寸工程常用分析法

目前,尺寸工程中比较常用的技术有极值法(worst case,WC)和统计分析法(root sum squares,RSS)[7-8]。

2.3.1 极值法

基本公式为

式中:T0为封闭环公差;T1、T2、T3为组成环公差。

此方法简单高效,而且在装配技术低时也适用,但只用于封闭环精度低或组成环数目少的情况,否则会增加制造难度和生产成本。汽车制造中常常要求精度较高,所以极值法不适用于轿车公差分配。

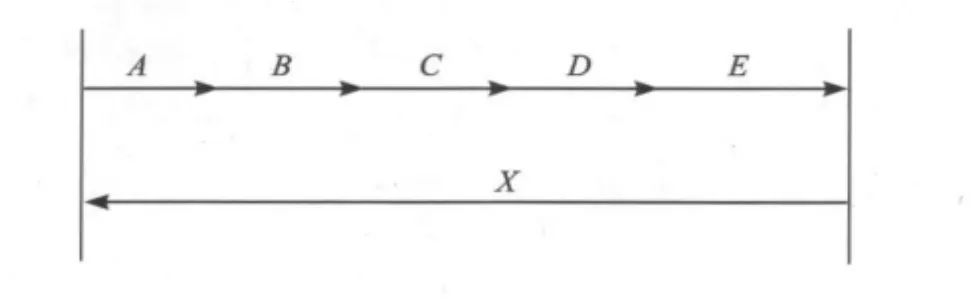

2.3.2 统计分析法

基本公式为

式中:X为总公差;M、N为部件公差。

此方法以概率论为基础,计算科学,在组成环环数较多的大批量生产中优势明显。当达到一定环数时,每个组成环分配到的公差很小,甚至几乎能实现完全互换。不足之处是当组成环不是正态分布时准确度会下降,不过在实际生产中,绝大多数零部件符合正态分布。因此在轿车尺寸工程平面计算中普遍使用统计分析法。

3 尺寸工程实际案例分析

3.1 公差检验

尺寸工程涉及轿车开发制造的各阶段,而设计阶段的应用承上启下,尤为重要。本文将利用尺寸链原理对国内某自主开发车型中白车身的前罩相对于翼子板的装配高差进行分析计算,如不符合±1.0要求,将进行优化设计并再次检查,直至满足条件。图4为该白车身公差分析区域示意图。

图4 白车身前罩板区域示意图

1)确定尺寸链组成元素。这里前罩相对于翼子板装配高差是所需求的,也就是封闭环。下面分析影响前罩相对于翼子板装配高差的组成环。

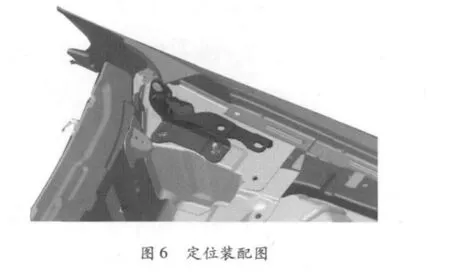

首先从翼子板入手。由图5可知翼子板配合处的面轮廓公差是一个组成环。另外,由于图6中起固定翼子板作用的装配支架采用多层焊接,所以必然存在面轮廓高差。

其次分析与前罩板有关的影响因子。同理,图5中前罩与翼子板配合处的面轮廓公差属于组成环。由于前罩板是利用铰链与白车身相连的(如图6),所以铰链装配面的面轮廓公差会造成影响。最后考虑到铰链总成自身厚度在制造过程中难免存在误差,定为一个组成环。

2)建立尺寸链并利用尺寸工程软件进行分析。由于涉及到的部件都是刚体,而且考虑到白车身前罩板部分各点的定位和约束关系可以简化为线性,所以认为是情况最简单的线型尺寸链(全部组成环平行于封闭环的尺寸链)。相应尺寸链如图7所示。尺寸链明细如表1所示。

图7 装配高差尺寸链

表1 高差尺寸链明细

3)公差计算检验。在尺寸链计算及公差分析软件中输入各部分参数,选择统计分析法进行计算与仿真,并对结果(图8)进行保存。

图8 尺寸链计算结果

计算结果为 ±1.35,距离要求公差 ±1.0较大,无法通过调整公差带大小和位置来满足精度范围。如果提高加工设备精度则成本过高,不切实际,因此可以从结构方面对前罩和翼子板之间的装配公差进行优化。

3.2 结构优化

1)优化方案设计。分析组成环结构,发现前罩板配合处的面轮廓公差、前罩铰链总成的厚度公差和翼子板配合处的面轮廓公差都是难以避免的。由于翼子板装配支架面轮廓公差±1.0较大,下面着重考虑能否优化翼子板和前罩板的装配结构。结构简单会提升精度,但本算例中翼子板和前罩分别装在第3个零件上,没有形成关联结构,所以造成尺寸链过长,这是偏差较大的主要原因。

图9所示是最终优化方案:将翼子板安装点与前罩铰链采用关联结构,在前罩铰链增加翼子板安装面,控制灯具Z方向(沿车身垂直向上方向)。

图9 优化结构后的定位装配图

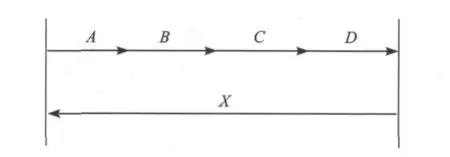

2)建立优化后的尺寸链。优化后的尺寸链如图10所示。尺寸链明细如表2所示。

图10 优化后的装配高差尺寸链

表2 优化后的高差尺寸链明细

3)优化后公差计算检验。在尺寸链计算及公差分析软件中输入各部分参数,选择统计分析法进行计算与仿真,并对结果(图11)进行保存。

采用优化结构后,前罩相对于翼子板装配高差为±0.82,满足精度要求,更小的误差使得车更加美观,并且减小了风阻、振动,也改善了车身密封性和行驶平稳性等。

图11 优化后的尺寸链计算结构

4 结束语

应用尺寸工程技术控制白车身设计精度和制造装配质量,特别是将功能尺寸上溯到产品设计阶段,可以有效提高制造精度,缩短开发周期。通过对开发过程中白车身零部件尺寸链进行合理的计算分析,并优化结构和工艺装配,能保证在制造阶段达到预定的质量要求。所以,对汽车工程部门来说,将尺寸工程这一理念应用到车型研发及生产过程中具有实际的指导意义。

[1]谷正气.汽车车身现代技术[M].北京:机械工业出版社,2009.

[2]尹萍,刘海江.浅谈影响白车身生产过程的重要因素[J].机械研究与应用,2006(1):13 -14.

[3]胡敏.轿车车身尺寸工程概述[J].上海汽车,2002(7):15-18.

[4]李良,王德伦.车身公差分配工程应用[J].重庆理工大学学报:自然科学版,2008(11):16-22.

[5]Ceglarek D,Shi J,Zhou Z.Variation reduction for assembly methodologies and case studies analysis,Technical Report of the“2mm”Program[Z].Ann Arbor:University of Michigan,1994.

[6]张荣瑞.尺寸链原理及其应用[M].北京:机械工业出版社,1986.

[7]吕淑萍.位置度公差与尺寸公差的联合控制[J].机械工程师,2011(4):106.

[8]Greenwood W H.Transactions[J].Transactions of the ASME,1987,109:112 -116.

[9]王德伦,程周,罗劲松.移动公差在车身公差分配中的应用[J].重庆理工大学学报:自然科学版,2011(2):1-7.

[10]王德伦,宋华.基于新分配方法的蒙特卡洛公差模拟优化[J].四川兵工学报,2011(1):73-75.

[11]邱富深,王红刚,黄满堂,等.如何提高汽车车身焊装质量[J].客车技术与研究,2008(2):50 -52,55.