多温区冷藏车行驶调温性能试验研究

刘浩荣,谢如鹤,刘广海,李 锦,吕 宁

(1.广州大学物流与运输研究所,广州 510006;2.韶关学院汽车系,韶关 512005)

0 前 言

随着冷冻冷藏运输业的普及和飞速发展,需要冷冻冷藏的物品种类日益增加[1];然而传统冷藏运输不同温度食品不能 “混装”的缺陷,增加了货物运输量、运输次数,降低了运输效率。而新型的多温运输则大大改善了传统冷藏运输运输功能单一的缺点,一车可同时混装冷冻、冷却或常温的多种货物,且均保持在各自最适宜的运输温度条件下,提高了运输效率,拓宽了冷藏运输的适用面,更能适宜当前市场的要求,具有良好的发展前景,亟待展开研究。对其进行热工性能实验有助于对后面的深入研究提供基础。

Wiestaw Zwierzycki et al.在研究冷藏车运输过程中,效率的体现最重要的一个标准就是保证车厢内部温度的稳定,而要达到这个要求需要考虑下列的因素:(1)选择绝热性能优秀的和有合适制冷能力的冷藏车;(2)装卸货的组织工作 (特别是装载货物的前期准备工作)都需要做好计划,做好先后装载的时间表[2]。Silvia.Estrada-Flores和Andrew.Eddy则提出目前大部分的冷藏车热工试验准则方法都没有建立在冷藏车的实际运行环境的条件下进行制定[3]。

在我国,刘广海提出在运输状态确定时,冷藏运输装备的内外温差由自然条件所决定,所以渗风能耗的大小主要取决于内外温差和装备的漏气量。气密性越好,渗风能耗就越低;并提到随着目前运输速度越来越快的今天,加强围护结构气密性十分必要[4]。张哲等对冷藏车蒸发器结霜进行深入了解,建立了一个冷藏蒸发器结霜的数学模型,获得各个入口空气参数对蒸发器结霜厚度和换热量的影响规律,发现结霜严重地影响蒸发器换热性能[5]。刘敬辉采用超级市场常用的风幕机安装到冷藏车车门处,发现能大大减少开门时外部空气与内部空气的混合,有效维持车厢内部温度场;并求出了最佳的风幕机风速[6]。我国于2010年颁布的中华人民共和国汽车行业标准 (QC/T499-2010)《保温车、冷藏车技术条件及试验方法》[7],新加入了冷藏车行驶调温试验,一改热工试验只局限于试验室的情形,让车辆走出试验室,进入实际运行的环节,有助于更实际地反映车辆的实际运行效果。

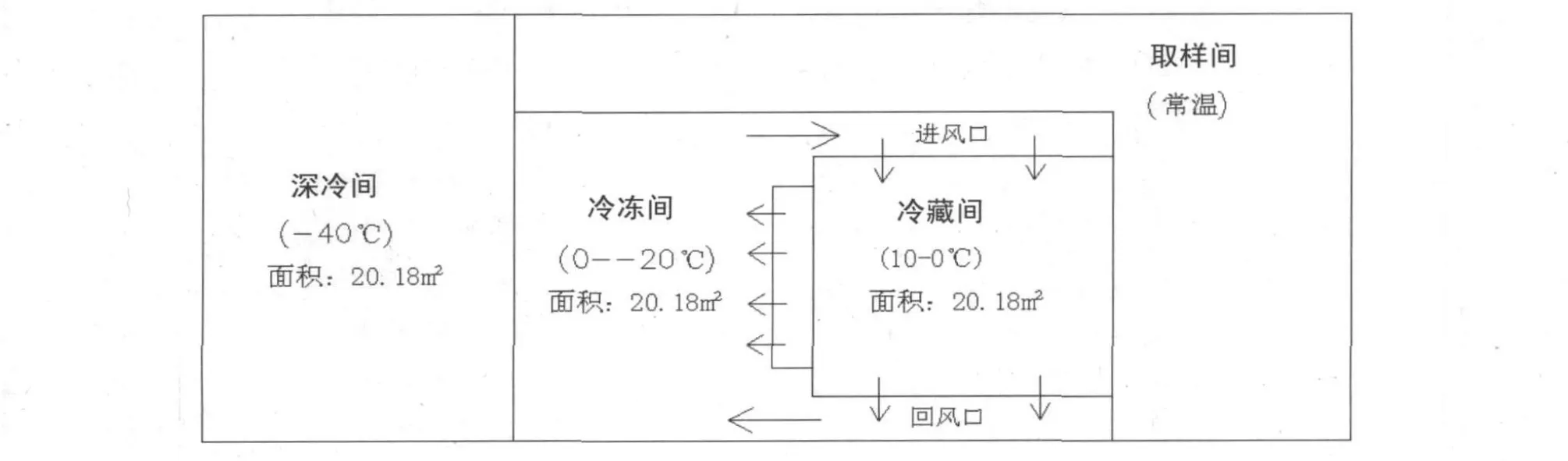

本次试验对象是三温区冷藏车,规格图如图1。由图1可以看出,深冷间独立于冷藏间和冷冻间,通过安装在车盘底的蓄冷机组进行降温;冷冻间内部装有制冷机组,除了满足本间的冷量需求外,通过设立进风道和回风道对冷藏间进行供冷,并在回风口处装有带温度控制器控制自身开停的风扇进行强制对流以使冷藏间达到设定的工作温度。

图1 车体规格简图

1 行驶调温性能试验分析研究

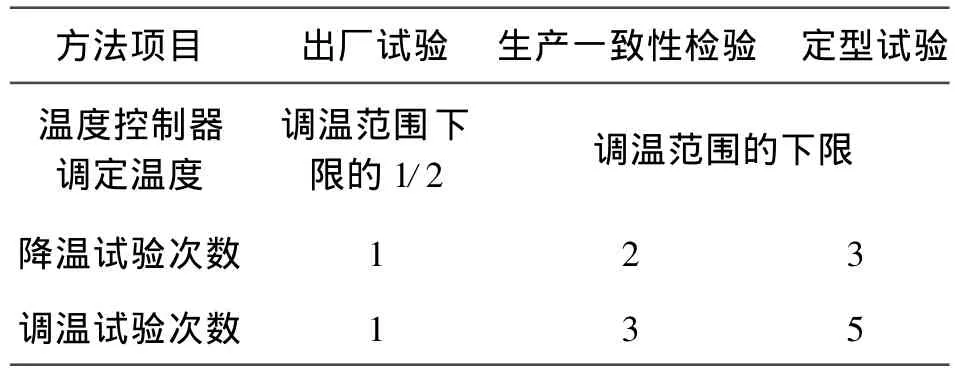

本试验旨在考核冷藏车在行驶状态下的调温性能。国标QC/T499-2010《保温车、冷藏车技术条件及试验方法》对该试验的描述见表1。

表1 QC/T 449—2010行驶调温试验方法[6]

这是新国标新加入的一个性能试验,暂时没有一个成熟的试验方案可参考。本实验设定的测试方案是在汽车行驶过程中,设定制冷机组的最低温度,观察机组达到最低温度的曲线走向,观察其所用的时间,此为降温测试阶段。

当温度达到最低设定温度时,再分别进行3个功能隔间同时进行3分钟和1分钟的开门卸货模拟,得出其升温曲线以及关门后车厢内部温度回复到稳态时的时间曲线,以此达到考察机组调温性能的目的,此为调温测试阶段。

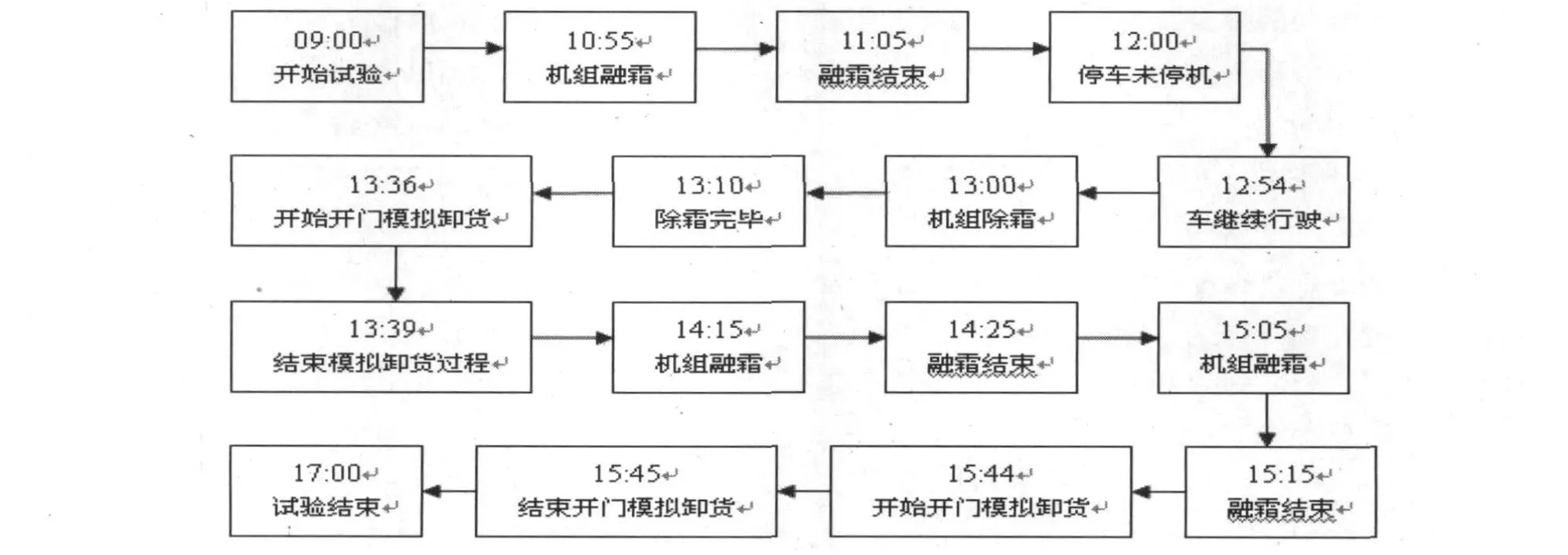

1.1 试验流程记录

设定温度:冷冻间-20℃,冷藏间0℃;制冷机组开机时间:8∶53;速度:30~40 km/h左右;转速:1400-1500 r/min;里程数243 km。

图2 试验流程图

1.2 试验过程记录与数据分析

1.2.1 降温曲线分析:

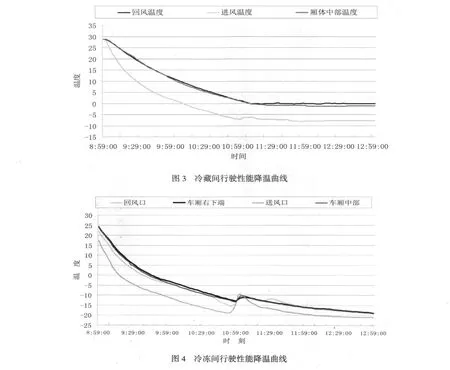

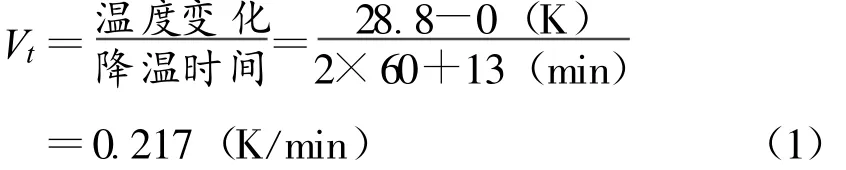

对比起冷冻间的降温曲线,冷藏间的降温曲线平滑,没有明显的斜率变化,其降温速率为:

冷冻间的降温曲线有明显的斜率变化,期间有进行除霜,变化曲线分为 “常温到0℃”、“0℃到-15℃”和 “-15℃到-19℃”,曲线变得越来越平缓,其降温速率分别为:

观察式 (2)(3)(4),在0℃以上的降温速率较快,在零下的降温速率过于缓慢,整个降温时间花费3小时20分钟。机组的制冷效率较低。

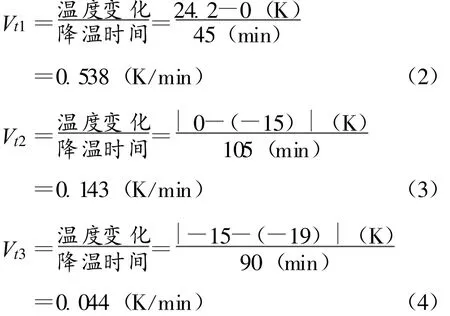

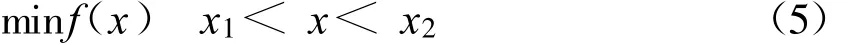

使用数学优化分析软件综合工具软件1stOpt对两个车厢的降温曲线进行非线性拟合处理。把本次拟合看作只有一个变量时的最小化问题,即一维搜索问题,其数学模型为:

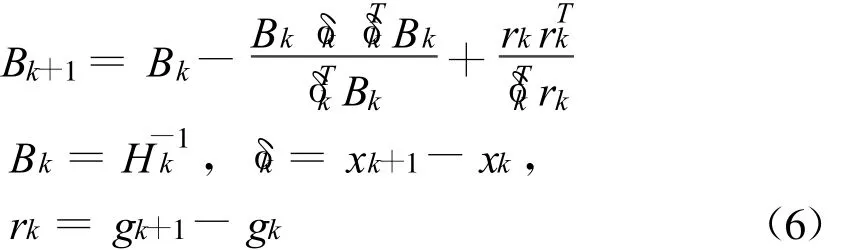

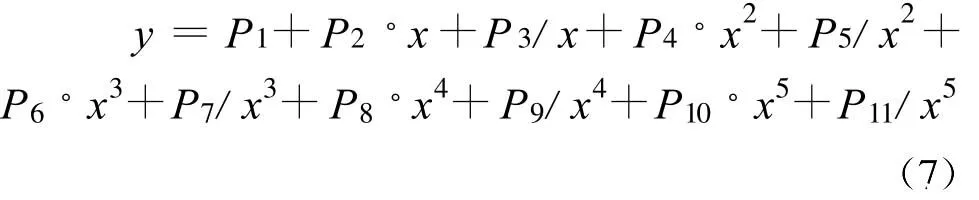

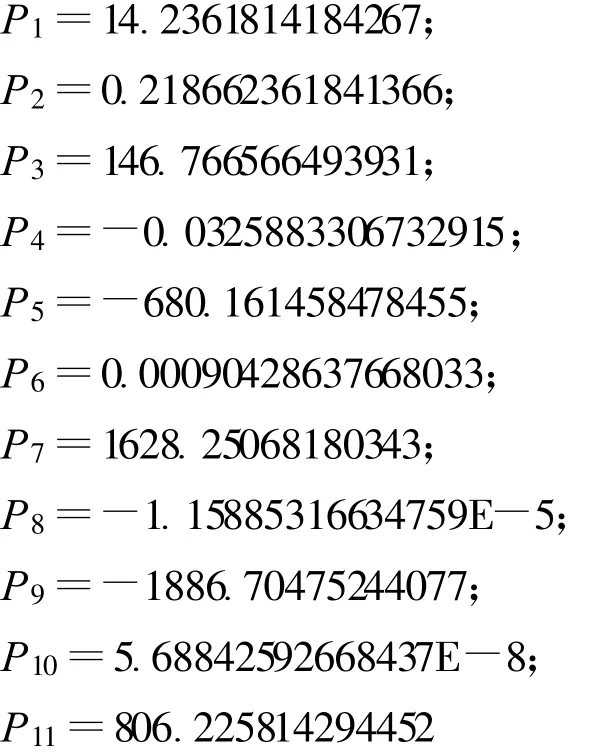

式中,x,x1,x2为标量,f(x)为函数,返回标量。而在实际应用中,准牛顿法 (BFGS)最为有效[8],其迭代公式是:

因此选用准牛顿算法,得到它们的降温拟合曲线,x表示某个时间点:x=1,2,3,4……。

冷藏间:

冷冻间:

式 (7)、(8)的相关数R的平方值达到0.9995以上,能较好的拟合冷藏间和冷冻间的降温曲线,符合本车的行驶降温性能的反映。

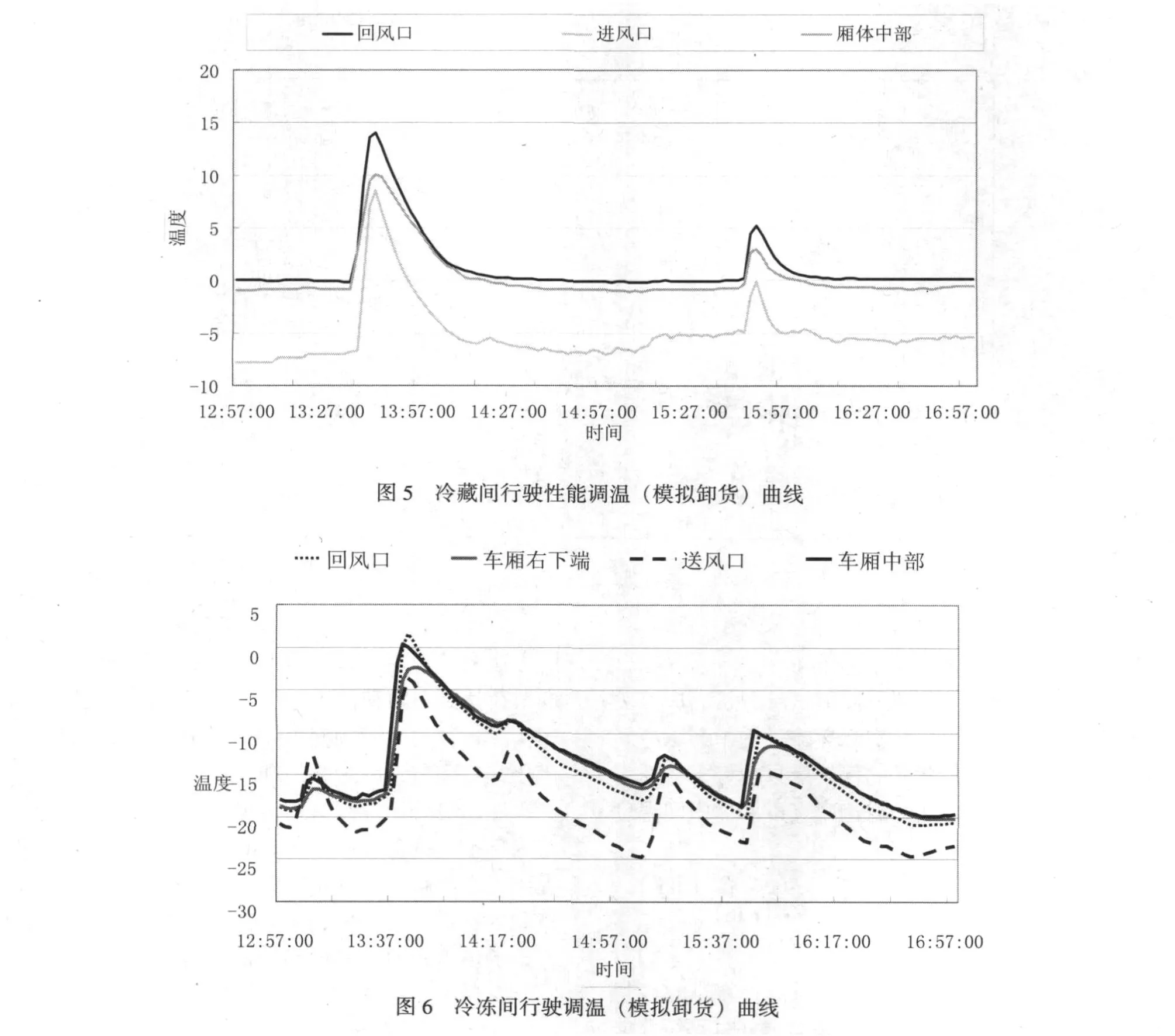

1.2.2 开门模拟卸货调温曲线分析:

开门模拟卸货过程,是一个非稳态的传热传质过程。由于车厢体内部是低温低压干燥的空气,开门后高温高压高湿度的外部气体由于压差和温差,迅速和车厢体内部气体进行热湿交换,致使内部空气温度、压力和湿度升高,其过程遵循质量守恒定律 (9)和质量组分方程式 (10)。

当卸货结束关闭车厢门后,制冷机组马上运行,对车厢体内温度进行调节降温。由于在开门期间,外部进入大量湿空气,加上在调节降温过程中,制冷机组的风机出口温度低于湿空气中水蒸气的露点温度,于是在机组出口附近出现结霜现象,降低了制冷机组的制冷效率,严重影响了内部温度的调节降温。这种情况在冷冻间调温曲线图中表现十分明显。

两图对比,在开门模拟卸货前后,温度场都发生剧变。冷冻间的制冷机组在第一次3分钟开门模拟后的调温过程中进行了两次的除霜过程,期间机组出风口温度波动较大,对冷藏间的出风口温度有一定影响,但是对冷藏间整间的温度场影响不明显。明显的,在车厢空载的情况下,冷冻间机组的除霜过程对冷藏间的温度场影响十分有限,冷藏间温度场几乎不受影响。

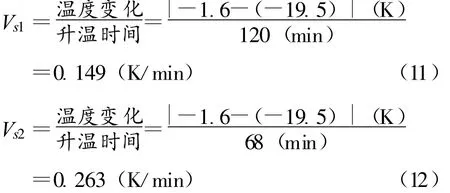

然而冷藏车在运输过程中不可避免的需要频繁的开、关车厢门,这样必然会造成蒸发器效率的下降和除霜次数的增加。本文对冷冻间的回风口温度数据在第一次开门后的调温曲线降温速度进行了一个比较。式 (11)是开门后,根据图6得出的车厢内部温度从高温回复到-20℃的平均降温速度,式(12)则是根据开门后,遵照机组除霜前的温度降温曲线的斜率使车厢内部温度达到-20℃时而求出的一个平均降温速度。对比两个速度,由于除霜的影响,车厢的调温速率几乎降低了50%。可见,除霜对于车厢内部的温度场影响特别大,严重降低了机组的运作效率。

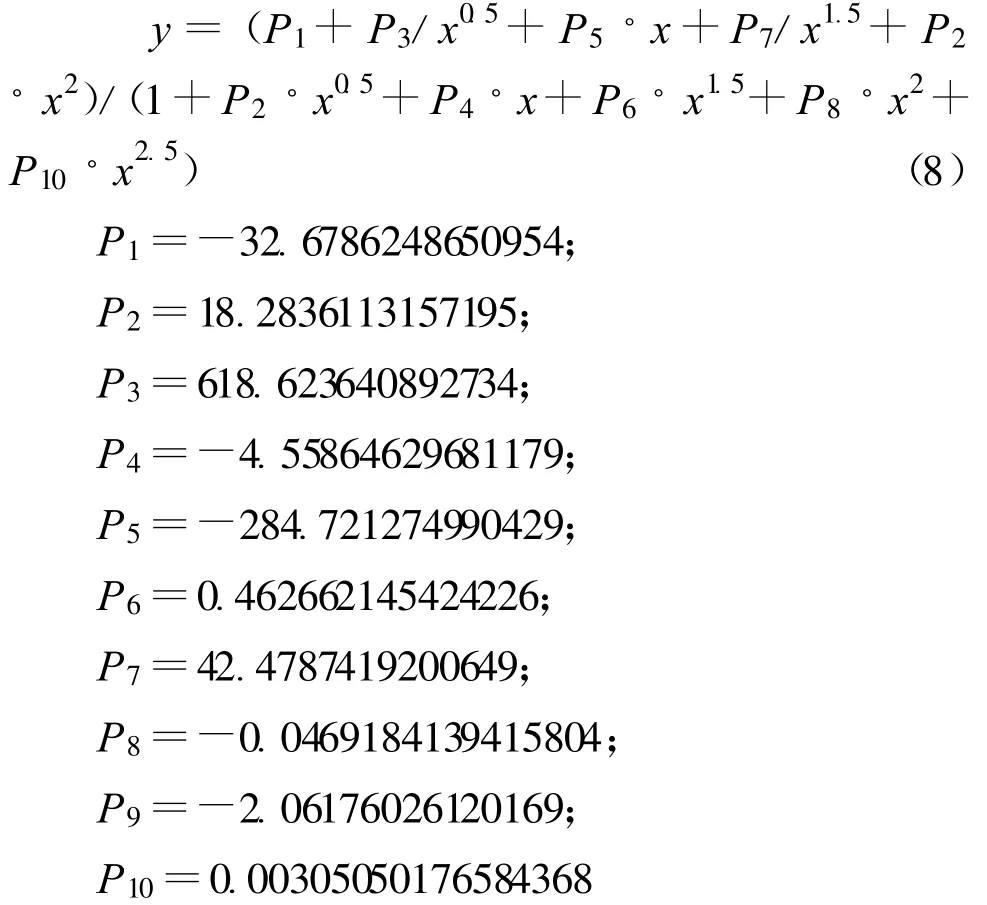

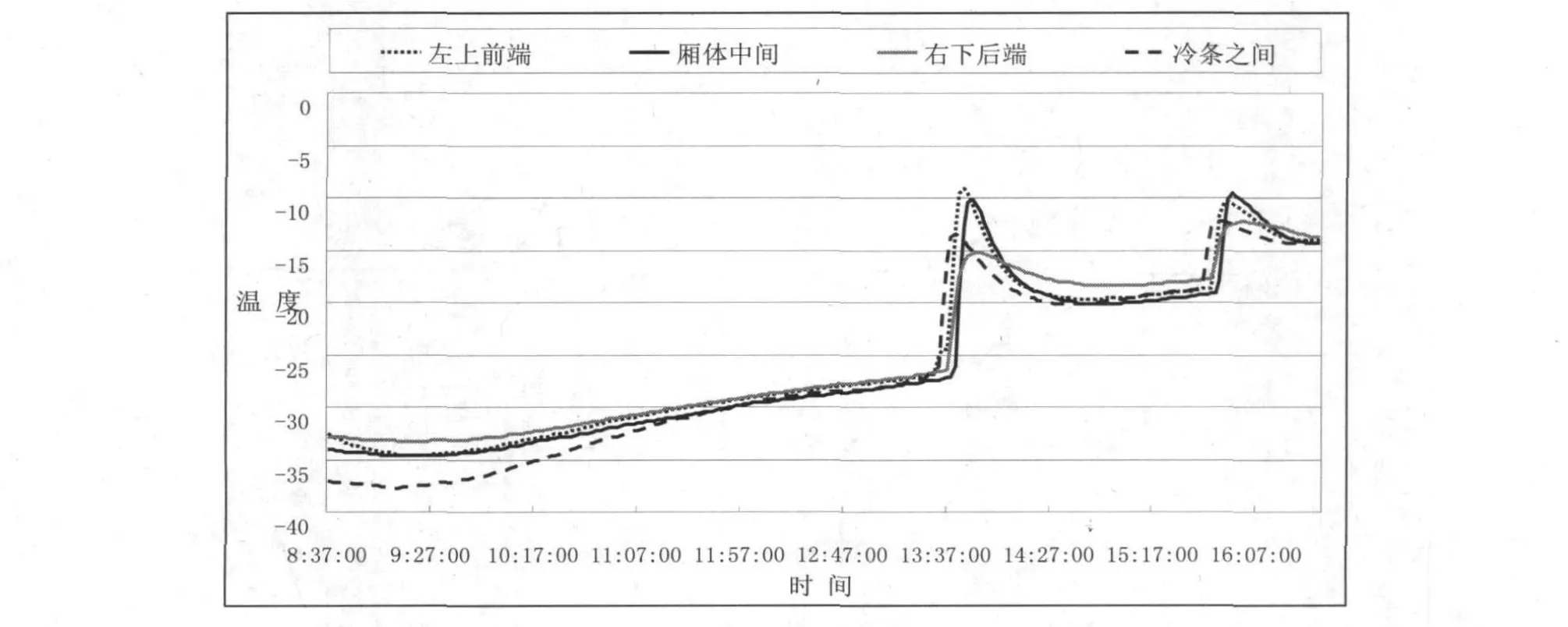

图7 深冷间温度上升曲线

1.2.3 深冷间的行驶调温性能分析:

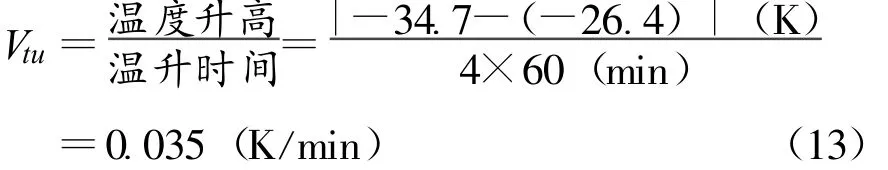

对于深冷间的行驶调温性能试验分析,应该关注的是它的温升曲线。在实际运输过程中,深冷间的温升越慢,对易腐食品的保鲜效果越好。在开门模拟前,深冷间的自然升温速率 (以厢体中间温度探头数据计算):

从式 (13)看出,深冷间的升温速率是比较优秀的,开门模拟前的温度曲线趋势越来越平缓,能够长时间维持在-18℃以下,效果令人满意。但是,内部温度经过一次开门后,并回复到稳态时,温度只能维持在-18~-20℃左右;经过第二次开门后,温度就只能稳定在-15℃,这已经是不能满足冻结间的温度要求了。

图5~图7,在冷藏车实际运行过程中,开门所耗费的冷量是非常巨大的,谢晶等选择3种不同的方法去计算冷藏车的负荷,结果表明开门所承担的负荷达到总负荷的1/3甚至更多[1]。因此在冷藏车实际运行时,必须对开门卸货作好全盘的计划,优化卸货环节,减少开门卸货所用的时间;另外可在车厢门口处加装门帘或者风幕机,减少外部空气与内部空气的混合接触。J.Rodriguez-Bermejo et al.提到,在冷藏车装载货物的时候,除霜过程会导致车厢内部局部的温度过高,造成局部温度远达不到设定的温度,对食品的品质造成很大影响[9]。

2 结论与建议

(1)本文对国标 《QC/T449—2010保温车、冷藏车技术条件及试验方法》中新加入的行驶调温性能试验进行了研究,制定了试验方案并进行试验。本试验的试验方案流程结合实际,把调温阶段与冷藏车模拟装卸货过程相结合进行试验,可作为同类型试验的参考。

(2)试验得出车体在冷藏车行驶过程中的降温曲线,机组降温时间较长,降温效率较低;空载情况下,降温阶段冷藏间和冷冻间相互影响很小,各自温度场比较稳定、独立。

(3)行驶调温实验的模拟卸货期间,厢门全开,3个冷间,特别是深冷间的冷量流失严重,造成内部温度剧烈波动,同时造成制冷机组频繁的进行除霜工作,严重地降低了制冷机组运作效率,车厢内部温度场难以回复到原来设定的状态,极大破坏易腐品的冷藏环境。

(4)冷藏车实际运行时,必须对开门卸货作好全盘的计划,优化卸货环节,减少开门卸货所用的时间;另外可在车厢门口处加装门帘或者风幕机,减少外部空气与内部空气的混合接触。

[1] 谢晶,徐倩.多温区冷藏车热负荷计算的研究 [J].食品与机械,2007,23(4):98-101.(Xie Jing,Xu Qian.The heat load calculation study of mutil-temperature refrigerated vehicle[J].Food andMachinery,2007,23(4):98-101)

[2] Wiestaw Zwierzycki et al.Thermal damage to the load in cold chain transport[J].Procedia Social and Behavioral Sciences,20(2011):761-766

[3] Silvia.Estrada-Flores,Andrew.Eddy.Thermal performance indicators for refrigerated road vehicles[J].International Journal of Refrigeration,29(2006):889-898

[4] 刘广海.冷藏运输能耗分析与装备优化研究[D].中南大学,2007.(Liu Guanghai.Study on analysis of energy consumption and optimization of refrigerated transportation equipment[D].ZhongNan University,2007)

[5] 张哲,田津津,毛力.机械式冷藏车蒸发器结霜特征的研究 [J].低温与超导,2010,38(09):73~75.(Zhang Zhe,Tian jinjin,Mao Li.The study on the frost of the mechanical refrigerated truck evaporator[J].Cryogenics and Superconductivity,Vol.38 ,No.9 ,2010)

[6] 刘敬辉,陈江平,陈芝久等.风幕对冷藏车性能影响的仿真分析和试验研究[J].流体机械,2006,34(1):52-59(Liu Jingyang,Chen Jiangping,Chen Zhijiu et al.Simulation analysis and experimental study on performance of refrigerated-car affected by air curtain[J].Fluid Machinery,2006 ,34(1):52-59)

[7] 中华人民共和国工业与信息化部.QC/T499-2010保温车、冷藏车技术条件及试验方[S].北京:中国计划出版社,2010.(Ministry of industry and information technology of the People's Republic of China.QC/T499-2010 Technical conditions test methods of insulated or refrigerated vehicles[S].BeiJing:China Planning Press,2010)

[8] 刘光辉,尹红婷.BFGS算法的全局收敛性分析[J].曲阜师范大学学报,1994,20(1):1-7(Liu Guanhui,Yin Hongting.Analysis on the global convergence of BFGS algorithm[J].Journal of Qufu Normal University,1994,20(1):1-7)

[9] J.Rodriguez-Bermejo et al.Thermal study of a transport container[J].Journal ofFoodEngineering ,80(2007):517 527