高性能SubC型镍氢电池的研制

刘传永,李 娟,陈 晗,刘建华

(1. 湖南工业大学 包装与材料工程学院,湖南 株洲 412007;2. 湖南工业大学 冶金工程学院,湖南 株洲 412007)

0 引言

镍氢电池在电子产品、电动工具、电动自行车和电动汽车等产品中日益受到青睐。动力型电池需达到高能量密度、高倍率充放电、循环寿命长和容量大等要求,而镍氢电池却不能完全满足,因此,开发动力型镍氢电池已成为一种研究趋势[1-2]。虽然SubC型镍氢电池已在电动工具中普遍使用,但是很难同时满足高容量、高倍率、循环寿命长的要求。

经过多方面探索与实验,在卷绕极组的2个端面(即正负极的端面)各焊接一个集流圆片,可使极组产生的电流集流在集流圆片上,分别直接与电池正负极相接。这样在电池结构上改变了普通镍氢电池的集流方式,较大地提高了放电倍率。但端面焊机要求的电流极大,并非普通点焊机所能达到的,原因是端面焊机是两面之间的电弧。经过反复实验,笔者已成功研制出了端面焊机,保证了SubC型镍氢电池的研制。本文将对高性能SubC型镍氢电池的研制过程进行详述,对其充放电特性进行研究。

1 实验

1.1 电池的制备

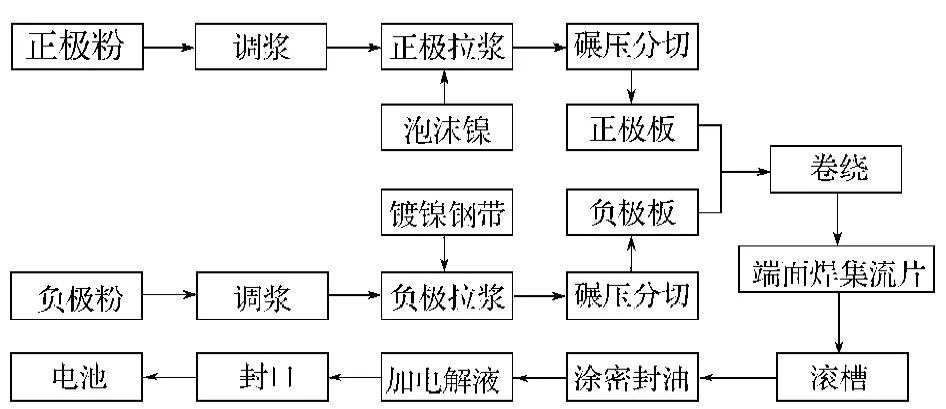

正极板采用泡沫镍拉浆工艺,将活性物质调成浆料用拉浆机填涂在泡沫镍基板上,经干燥和碾压成形后裁剪而成;负极板采用穿孔钢带拉浆制成。电池制备具体工艺流程如图1[3-4]所示。

图1 制备工艺流程图Fig.1 Flowchart for preparation process

电池卷绕时正负极板上下错开,中间用隔膜隔开。卷好后用端面焊机在极芯两端面分别焊正负集流片,正极向上装入镀镍钢壳,用点焊机把负极集流片与壳底焊牢,然后进行滚槽等后续工作。电池出来后,静置8 h,以0.1C充电3 h,然后放入烘箱以55 ℃烘24 h进行预活化,取出静置2 h后再进行化成。

1.2 电池化成制度

注液封口后室温下放置24 h→0.1C5充电3 h→在55 ℃的恒温箱中放置24 h取出在室温下放置1 h→0.1C5放电到1.0 V→0.1C5充8 h放电到1.0 V→0.1C5充10 h放电到1.0 V→0.1C5充14 h放电到1.0 V。

1.3 电池性能检测

采用DC-5电池测试仪(上海正方电子电器有限公司)、ZEEMOO电池内阻测试仪(哈尔滨子木科技有限公司)对制备出的SubC 型MH-Ni电池进行充放电实验和内阻检测。电池化成后在室温下分别以0.1C5, 1.0C5和2.0C5三种不同倍率进行充放电实验,充电容量为放电容量的1.5倍。

2 结果与讨论

2.1 电池充放电性能

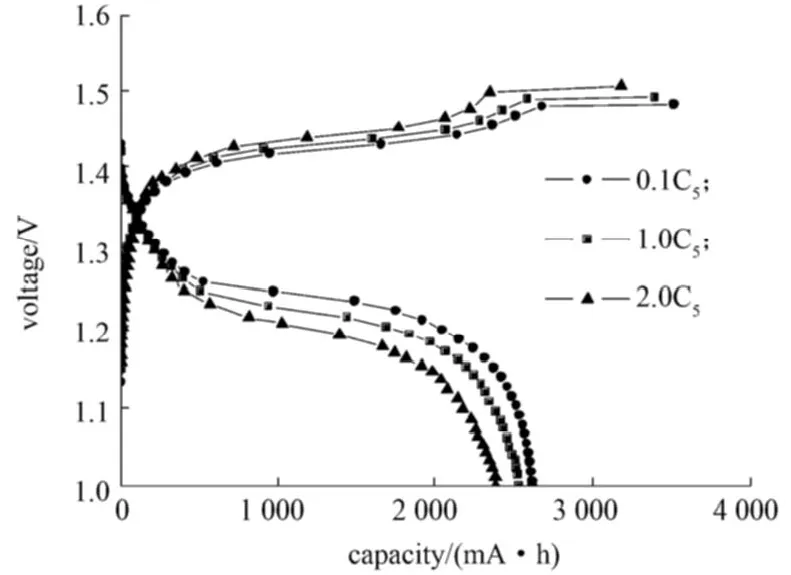

选取极板厚度为0.65 mm的电池进行不同倍率充放电实验,充放电曲线如图2所示。从图可看出,无论是低倍率放电还是高倍率放电,电池放电电压平台均可达到1.2 V以上,容量均在2 600 mA·h左右,且1.0C5的放电曲线中,处于1.2 V放电电压平台的电池容量达到总容量的75%以上。

图2 电池在不同倍率下的放电曲线Fig.2 The battery discharging curve at different rate

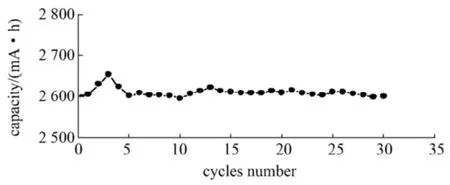

为考察该电池的充放电循环寿命,以1.0C5充放制度进行30次充放电循环,循环曲线如图3所示。结果表明循环容量均在2 600 mA·h附近,且其性能稳定。

图3 电池循环曲线Fig.3 The battery cycle curve

2.2 电池正极板厚度与加液量及内阻的关系

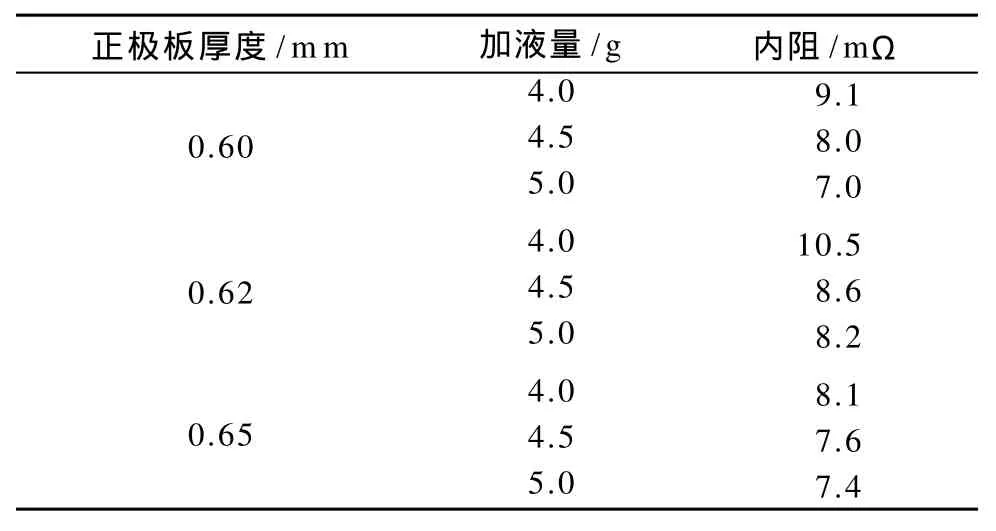

将0.60, 0.62, 0.65 mm厚度的正极板制成3组电池,每组分别加入不同量的电解液4.0, 4.5, 5.0 g。以0.1C5充电3 h后测量其内阻,测量结果见表1。由表可知,电池内阻均较小。这说明采用端面焊工艺,优化了电池结构,正负集流片使电池的集流能力增强。由于动力电池放电的特点是瞬间高倍率放电,除了电池结构对电池内阻有影响外,正极板厚度和加液量也会直接影响电池的内阻[5],因此有必要研究正极板厚度和加液量的优化选择。从表中还可看出,加液量在4~5 g的范围内,内阻的变化相对较大,其规律表现为加液量增大内阻变小。

表1 不同正极板厚度及加液量的电池内阻Table1 The internal resistant of different electrode thickness and electrolyte content

2.3 制备工艺对电池性能的影响

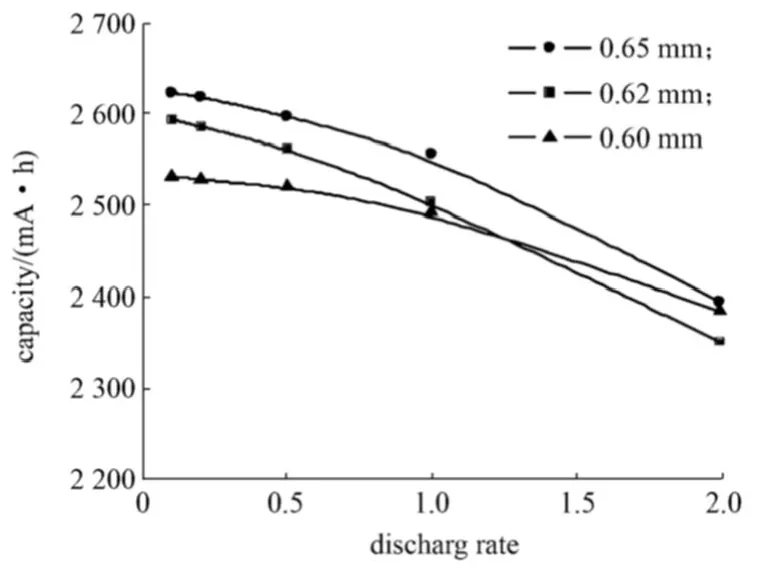

实验证实了正极板厚度对电池性能有一定的影响。图4为不同厚度正极板的电池其容量随放电倍率的变化图。

图4 正极板厚度对电池性能的影响Fig.4 The effect of electrode thickness on battery performance

由图可知,放电倍率越大则电池容量下降越大,但采用不同厚度的正极板时,其下降幅度不同。采用0.65 mm正极板的电池在小倍率放电时容量较高,随放电倍率的增大其容量有较小衰减;采用0.62 mm正极板的电池在小倍率放电时容量也较高,但随放电倍率的增大其容量有较大衰减;采用0.60 mm正极板的电池容量衰减较小,但其容量偏低。由此可知,薄极板有助于提高电池大倍率放电性能,但极板越薄则活性物质容纳量越少,反而不利于容量的提高,因此适当的正极板厚度才是最优的。综合考虑,本次研制中选用0.65 mm厚度的正极板。

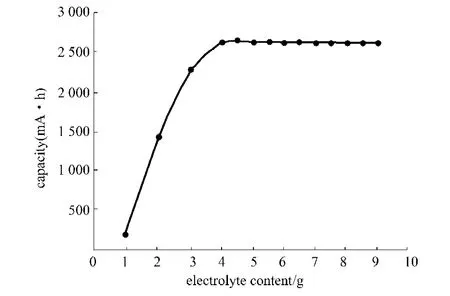

图5为加液量与电池容量的关系曲线。

图5 加液量与容量关系Fig.5 Relation of electrolyte content and capacity

由图可知,当电解液量在1~4g范围内时,电池的放电容量随电解液的增加而增加。但从循环实验发现,当加液量为4g时,电解液很快会通过反应消耗一少部分,极片表面会变干枯而不利于质子运动;当电解液量小于4g时,电池内部的活性物质得不到充分利用,电池容量下降很快;当电解液量为4g以上时电池容量变化不大。因此,电池的最低加液量不能少于4g,当电池在循环过程中的电液量逐步被消耗到低于4g后,电池的寿命也将趋于完结。

从图5还可得出,加大电液量对电池的性能是有益的。但实验发现,当电解液量达到7g以上时,电池极芯(包括极板和隔膜)不能把电解液全部吸收,即产生较多富液,给电池封口造成困难,并且在充放电时容易形成“气涨”造成漏液,特别是在大电流充放电时较易漏液。在确保大电流充放电时电解液不泄露的前提下,要获得最大的电池容量且保证正负极板的充分反应,综合考虑并通过实验反复比较,最终确定5g为SubC型电池的加液量。

大电流放电是电动工具动力电池的重要性能。为了满足电池低内阻、大电流放电的要求又不增加工艺的复杂性,电池制作中特采用端面焊工艺。由于正极板是用泡沫镍填充活性物质做成,而泡沫镍的焊接性能较差,给极芯正极端面实现端面焊带来困难。为解决这一问题,拉浆时在泡沫镍基板上预留一条无浆泡沫镍边,碾压后将此无浆泡沫镍边的少许活性物质清洗干净,并沿该镍边焊接上一条镍带,这样不仅提高了极板端面的可焊性,而且可减少卷绕电池极芯过程中极板折断现象。

负极板是以穿孔镀镍钢带为基板拉浆制成。制作时控制穿孔钢带中孔的数量与宽度,使极板的边沿部分的集流体为无孔钢带,从而使极板的端面具有可焊性。在实际制备极板的过程中,为防止边沿部分的活性物质脱落而造成电池在使用过程中的短路现象,采用把负极上边沿的活性物质刮除的方法,露出下面的无孔钢带。实验表明,这种处理也可增强极芯负极端端面的焊接能力。

2.4 极板固相质子扩散及加液量的讨论

1)正极板厚度对电池性能的影响。由于氢氧化镍电极的充放电过程实质上是质子(H+)扩散转移的过程,对于不同厚度的极板其质子扩散路径不同[6],因此,极板的厚薄决定了这种扩散的难易。质子在薄极板中的扩散路径较短且简单,扩散阻力小,容易扩散;质子在厚极板中的扩散路径相对较长且复杂,扩散阻力大,不易扩散。在小倍率放电时,质子有较充分的时间进行扩散,薄极板的优势体现不出来,而它单位面积上的活性物质量小于厚极板,所以在容量上劣于厚极板。在大倍率放电时,薄极板的扩散优势占主导地位,厚极板因其扩散较难所以其容量衰减较大。

2)加液量对电池性能的影响。加液量要满足电池反应的需要,电解液加量太少时,电解液不能充分润湿极板,以致于正负极活性物质不能充分反应;而且过少的电解液不能充分润湿电极内的毛细管,致使电极反应面积大大减小,且质子扩散通路部分不能连通,严重影响质子在电极内的扩散,电极反应速度大大降低,造成电池内阻增大。电解液加量过大时也会给电池造成不良影响。

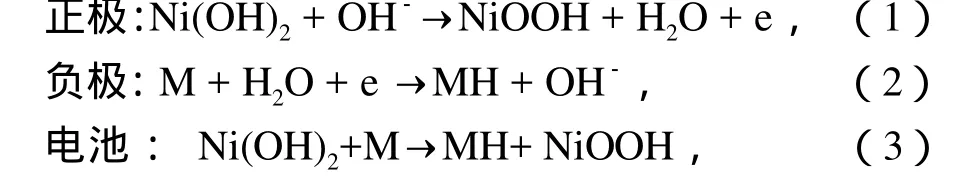

镍氢电池的电极反应和电池反应[7]如下。

式(3)中,M为储氢合金,MH为金属氢化物合金在氢氧化钾电解液中充电时,合金表面进行电化学反应,脱离水分子的氢[8]。

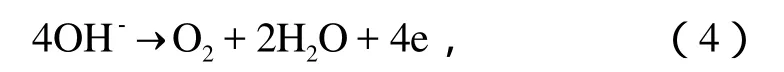

当电池过充电时,正极主要发生析氧反应

正极析出的氧气通过隔膜到达负极,并在负极表面发生还原

加液量过多时,电池一旦过充电,正极要析出氧气,而且还要电解水产生氧气,使得负极氧复合能力逐渐减弱,随之电池内压升高产生气胀,导致电池泄气或漏夜[8],因此,必须确定合适的加液量。

3 结论

本文研究了一种新型泡沫镍正极板的生产工艺,即将正极板的一边刷边后再焊接上一条镍带使之达到端面焊的要求。端面焊的实现,优化了电池结构,满足了电池大电流放电的要求,保证了电池大电流放电时具有较高容量,并能降低电池的内阻。

电池的正极板厚度对电池的容量有影响,极板越薄越有利于高倍率的充放电,但会使活性物质的填充量减少,造成放电容量降低。同时极板厚度对电池的内阻也有较大影响,合适的厚度内阻会较小。综合几种因素可知,0.65 mm的极板厚度对SubC型镍氢电池的综合性能是有利的。

加液量的多少对电池的容量也有较大关系,当加液量在1~4 g的范围内时,随加液量的增大,放电容量也增大;当加液量大于4 g后对放电容量影响较小;加液量为5 g左右时,既能使活性物质得到充分利用,又能保证电池不漏液,此时可制备出高容量和高倍率的SubC型镍氢电池。

[1] 尚文静.镍氢电池用储氢合金的发展趋势[J]. 有色冶金设计与研究,2009,30(4):42-44.Shang Wenjing. Development Trend of Hydrogen Storage Alloy Used in Nickel-Hydrogen Battery[J]. Nonferrous Metals Engineering & Research,2009,30(4):42-44.

[2]Tang Yougen,Lu Zhouguang,Wang Yong. Study on High-Rate Discharge Ability Hydrogen Storage Alloy[J]. Rare Metal Materials and Engineering,2004,33(1):15-18.

[3] 郭炳焜,李新海,杨松青. 化学电源-电池原理及制造技术[M]. 长沙:中南大学出版社,2009:289-330.Guo Bingkun,Li Xinhai,Yang Songqing. The Principle and Preparation of Chemical Power Source-Battery[M].Changsha:Central South University Press,2009:289-330.

[4] 程新群. 化学电源[M]. 北京:化学工业出版社,2008:135-179.Cheng Xinqun. Chemical Power Source[M]. Beijing:Chemical Industry Press,2008:135-179.

[5] 吴继明,李文顺,宰云肖. MH-Ni电池比容量与自放电和循环寿命的关系[J]. 电池工业,2004,9(4):197-199.Wu Jiming,Li Wenshun,Zai Yunxiao. Relations of Specific Capacity of MH-Ni Battery with Self Discharge and Cycle Life[J]. Chinese Battery Industry,2004,9(4):197-199.

[6] 徐艳辉,张 倩,王晓琳. 氢氧化镍材料的反应机理和电极制备[J]. 电池工业,2009,14(4):268-272.Xu Yanhui,Zhang Qian,Wang Xiaolin. Reaction Mechanism and Preparation of Nickel Hydroxide Electrode Materials[J]. Chinese Battery Industry,2009,14(4):268-272.

[7] 孙文华,何小海. 镍氢电池应用于电动车之可行性分析[J]. 小型内燃机与摩托车,2009,38(1):87-90.Sun Wenhua,He Xiaohai. Feasibility Analysis of MH-Ni Battery Used in Electric Vehicles[J]. Small Internal Combustion Engine and Motorcycle,2009,38(1):87-90.

[8] 马松艳,赵东江. MH-Ni电池充放电性能和贮存性能的研究[J]. 绥化学院学报,2007,27(1):181-182.Ma Songyan,Zhao Dongjiang. Study of the Charge-Discharge Characteristics and the Storage Property of MHNi Battery[J]. Journal of Suihua University,2007,27(1):181-182.