矿石机械化采制样系统中粒度检测研究

袁晓鹰 张永春 姜涛

(日照出入境检验检疫局 山东日照 276826)

1 前言

机械化采制样系统是矿石码头检验检疫配套设施中最主要的设备,而在线粒度检测是该系统中不可缺少的工艺。在矿石机械化采制样系统的使用中,筛分设备的科学选用与合理配置直接影响粒度检测结果的精密度和准确度。并且由于在线粒度检测是复杂的多环节作业过程,涉及到整个系统和筛分设备的诸多因素,因此对筛分设备进行探讨和研究非常重要,通过合理地选择最佳条件,可以降低投资成本。

2 研究方法

2.1 采制样系统的粒度检测

2.1.1 粒度检测工艺参数

2.1.1.1 铁矿石物理特性

a)堆比重:2.0 t/m3-3.2t/m3(计算设备容积能力时,取低值;计算设备功率时,取高值);

b)最大粒度:50mm-75mm(一般情况为50mm);

c)含水量:≤10%(可根据港口情况选择最小含水量,水分大的矿石系统容易堵塞);

d)安息角:30-45°;

e)磨损性:大。

2.1.1.2 采样参数

a)铁矿石种类:粉矿、块矿、球团矿、烧结矿;

b)批量:15,000 -300,000 t/批(根据泊位及装卸情况确定);

c)矿石的品质波动:一般按照ISO 3082或GB/T 10322.1标准及货源情况,选取铁矿石的品质波动为“中等”。

2.1.2 粒度检测的工艺流程

矿石机械化采制样系统在线粒度的检测,即该设备在取样过程中同时完成粒度分析。一般分为两种工艺:一种是初级采样器所采取的每个份样,经定量或定比缩分器,缩分出一定量粒度样品,进入粒度检测流向,称作份样缩分流程;另一种是初级采样器采取的奇数份样进入检测水分、化学成分及其他物理性能检测流向,偶数份样进入粒度检测流向,称作份样不缩分流程。目前普遍采用的是第一种工艺。

2.2 影响在线粒度检测的因素

2.2.1 样品的代表性

偏差试验是检验机械化采制样系统采取样品是否有代表性的唯一方法。机械化取样的基本原则是系统偏差最小化,有些偏差来源可通过对采制样装置科学、合理、正确的设计予以消除,包括采样器和缩分器的技术参数、系统的堵塞等;而有些偏差源不能完全消除,但可以最小化,如水分含量的变化、粉尘损失、颗粒破损(对粒度测定)等。只要系统偏差试验符合ISO 3086标准要求,样品的准确度即样品的代表性就能够有所保证。

2.2.2 份样的数量

每一交货批的采样份数取决于要求的取样精密度和待取样矿石的品质波动,因此,在确定采样份数之前,必须确定想要达到的取样精密度βS以及矿石的品质波动σW。初采器采样份数n1的计算公式如下:

式中:n1——采样份数;

σW——矿石的品质波动;

βS——取样精密度。

初采器的份样数也可以从ISO 3082或GB/T 10322.1标准中查得。一般矿石粒度粒级越大,品质波动范围也越大。如果分别采取样品测定化学成分、水分含量和粒度分布等,则应采取各个特性的品质波动;当样品用于测定多个品质特性时,应采用这些特性最大品质波动类别计算份样数。在机械化采制样系统使用前,应按照ISO 3085标准的要求进行精密度的校核,达到要求的精密度后才能使用[1-2]。

2.2.3 样品的最小质量

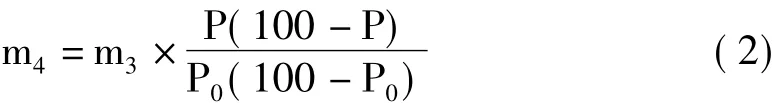

用于粒度检测缩分后大样的最小质量,在ISO 3082或GB/T 10322标准的表5中都有规定。例如,交货批质量在 15000t-30000t,铁矿石类型-50mm,标准规格粒级-10mm,粒级的平均百分比20%,制样和测定精密度βPM为3.8%时,缩分后大样的最小质量为150kg。ISO 3082或GB/T 10322标准的表3中规定在品质波动中时份样数n1是60。因此,当份样进入粒度检测流向时,150/60=2.5(kg)就达到粒度检测份样所需的最小质量要求。对于ISO 3082或GB/T 10322标准中表5没有规定粒级的,可根据如下公式计算:

式中:m4— —修正的缩分后大样最小质量,单位为kg;

m3— —ISO 3082或GB/T 10322标准中表5规定的缩分后大样的最小质量,单位为kg;

P— —实际粒级(高于 ISO 3082或 GB/T 10322标准表5中规定),单位为%;

P0— —标准ISO 3082或GB/T 10322表5规定的粒级,单位为%。

同样以-50mm的矿石类型,交货批量15000t-30000t,标准规格粒级-10mm为例,考虑影响最小质量的最大粒级平均百分比是50%,则缩分后大样的最小质量应是:

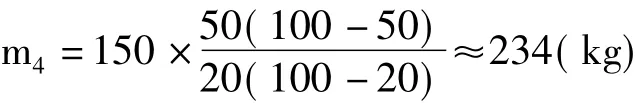

如果铁矿石类型和规格粒级与ISO 3082或GB/T 10322表5的规定不同时,缩分后样品的最小质量m3可用(3)式计算:

式中:βPM——ISO 3082或 GB/T 10322标准表5所示的制样和测定精密度,单位为%;

ρ——矿样颗粒的表观密度,单位为t/m3;

K——一个常数,它是铁矿石类型、规格粒级和粒级百分数的特征值,可由式(4)确定。

式中:P——实际粒级,单位为%;

d——被缩分大样的公称最大粒度,单位为mm;

l2——规格粒级的尺寸,单位为mm。

同样以-50mm的矿石类型,交货批量15000t-30000t为例,标准规格粒级选择最大-50mm,粒级的百分数也是50%,表观密度4.5t/m3,要求βPM为较高的3.0%。根据公式(3)、(4)得出缩分后的大样最小质量为787.25 kg。

通过计算-50mm铁矿石类型,最差条件下,份样进入粒度检测流向时,最小份样质量为787.25/60≈13(kg)。

机械化采制样系统的设计参数一般都是按照-50mm铁矿石类型设计,通过上述三种情况的计算得知,测定粒度的最小份样质量相对于采制样系统的份样量非常小,完全不需要担心最小份样质量不够的问题。

2.2.4 筛分机的效率与参数

2.2.4.1 机械筛的筛分效率

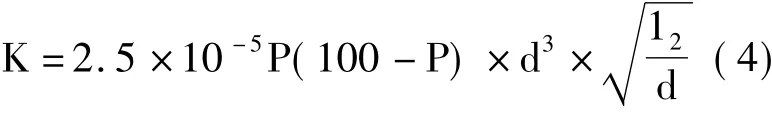

机械化采制样系统粒度样在线测定的机械筛要求筛分效率≥95%。机械筛的筛分效率试验方法是将机械筛分后得到筛上+Xmm粒级的样品,再用Xmm筛进行人工筛分,通过公式(5)计算得出筛分效率E。

式中:E(X)——X粒级样品的筛分效率,单位为%;

M(-X)——机械筛筛分后X粒级筛下物,单位为kg;

H(-X)——手工筛筛分后X粒级筛下物,单位为kg。

2.2.4.2 筛面的结构参数

2.2.4.2.1 筛子的长度和宽度

在物料厚度一定时,物料的通过能力主要取决于筛分机的宽度,筛面越宽,生产能力也越大。筛面长度影响物料的筛分效率,因为筛分时间与筛面长度有直接关系,筛面越长,则筛分时间越长,筛分效率就越高[3]。根据筛分理论,筛分开始时单位时间内的透筛概率较大,一段时间后物料粒径多数接近筛孔尺寸,再加长时间也难增加透筛概率。因此,选择合适的筛面长度可以有效提高筛分效率,降低设备制作成本。

2.2.4.2.2 筛孔尺寸

物料单位时间内的筛出率,与物料的被筛颗粒和筛孔的比值有关。因此,物料在筛分过程中,小物料由于它的比值小,单位时间内的筛出率较大,能够迅速筛落;大物料接近筛孔,比值大,单位时间的筛出率小,被筛落的速度较慢。这样导致筛分开始时筛下物主要由较小粒径组成,其后由筛落较大颗粒径组成[4]。粒度在线分析均按照合同要求,选择符合ISO标准的筛子,筛孔尺寸固定,此项影响可不予考虑。

2.2.4.2.3 筛孔形状

筛孔形状的选择主要取决物料的粒度和筛分的目的。与其他形状筛孔相比,在名义尺寸相同的情况下,圆形筛孔的筛下物粗度较小,圆形筛孔的最大粒度平均只有透过同样尺寸正方形筛孔颗粒的80%-85%;而长方形筛孔透过筛孔的粒度大于透过名义尺寸相同的圆形和正方形筛孔的粒度。铁矿石粒度分析要求的筛孔形状和筛孔尺寸是符合ISO 565规定的正方形筛孔。

2.2.4.3 筛面的倾角

筛面与水平面的夹角称为筛面倾角,倾角的大小与筛分设备的处理量和筛分效率有密切关系。当倾角增大时,将增加筛上物料的抛掷强度,从而颗粒在筛面上向前运动速度快,生产能力大,但物料在筛面停留时间短,减少颗粒透筛机会,影响筛分效率。反之就会使处理量降低,筛分效率提高。一般都要求振筛机的筛面倾角是可调的,可根据不同的物料,选择最佳的筛分效率。

2.2.4.4 筛子的抛射角(振动方向角)

抛射角就是筛面上的物料受力的作用而抛起的方向角,即振动方向与筛面之间的夹角。抛射角大,物料每次抛掷运动所移动的距离较短,物料在筛面上向前的运动速度较慢,从而获得较大的筛分效率。抛射角小,物料每次抛掷距离较远,物料通过筛面的时间较快,筛分效率低下。一般直线振动筛的抛射角都选择固定的45°,但为了适应不同的铁矿石筛分要求,也需要求抛射角为可调。

2.2.4.5 筛子的振幅和频率

振幅A是指筛子工作行程的一半,频率ω是指筛子每分钟的振动次数,振幅和频率是表征筛子运动特性的一对参数,它们的大小决定了筛子运动速度和加速度的大小。振幅增大,筛孔堵塞现象减轻,物料利于分层。而频率增大,可增加物料的跳动次数,使得物料的透筛概率增加,筛分效率提高,生产能力增大。对于粗粒筛分,应当采用较大的振幅,但为控制筛子的加速度,频率就相应要小一些。反之,对于细粒度筛分,则用小振幅、高频率。目前,一般矿用振动筛的振幅大致为2mm-5mm,而频率为800次/min-1500次/min左右,设计时要求振幅和频率均可调。

2.3 振筛机的选择

2.3.1 振动筛

筛分机械经历了固定筛—滚轴筛—辊筒筛—摇动筛—共振筛、振动筛这样一个发展过程。振动筛之前的机型由于生产效率、动力消耗、机械性能、维修成本等方面不能满足生产发展的需要,已逐渐被淘汰,而振动筛凭借较高的筛分效率和较大的生产能力被广泛使用。振动筛按照驱动形式可分为弹性连杆式振动、电磁式振动和惯性式振动等。其中弹性连杆式振动的工作振幅不可调,还存摩擦产生噪声,振动体的惯性不能够平衡等缺点;电磁式振动靠电磁力激振,它的工作频率取决于供电频率,主要应用于高频、小振幅工艺过程中;惯性式振动是指系统有偏心质量旋转产生的惯性力激振,这个偏心质量称为偏重块,此类振动体的惯性力可以和偏重块产生的惯性力抵消,且振幅和频率可以根据不同的工艺要求进行调节,因此,机械化采制样装置的在线振筛机一般选择惯性振动机械[5]。

2.3.2 投资成本核算

在线粒度检测设备约占机械化采制样系统投资的10% -15%,根据粒度检测的精密度、准确度、筛分效率以及样品最小质量的要求,合理选择筛分设备,可以提高检测效率,节约投资成本。按照机械化采制样系统的设计参数,粒度为-50mm,在最差条件下,进入粒度检测流向时,最小份样质量为13kg即可;如果粒度检测选用份样缩分流程,对每个份样按等间隔共截取5次,每次可以截取4kg粒度样品,总份样量20kg,即可进行粒度检测。目前国内铁矿石机械化采制样系统在样品进入粒度检测的流程时,粒度检测份样量均大于60kg。如果减少进入粒度检测流向铁矿石的量,就可以选择较小产能的振筛机等设备,从而大大降低投资成本。

3 结论

(1)在线粒度检测工艺设计需对被筛物料的物理、化学性质以及在工艺流程中所要达到的要求进行分析,然后选择合理的技术参数,进行必要的设计技术、工作图设计、工艺试验等程序,才能得到较好的效果。

(2)按照ISO、GB等相关标准的要求,在线粒度工艺设计应充分考虑粒度分析的精密度、准确度、筛分效率及份样最小质量等因素,通过合理地选择筛分设备,降低投资成本。

参考资料

[1] ISO 3082:2009铁矿石-取样和制样方法[S].

[2] GB/T 10322.1-2000铁矿石 取样和制样方法[S].

[3] 李凤贵,张西春.铁矿石检验技术[M].北京:中国标准出版社,2005,48 -158.

[4] 付允强.振荡筛筛分机理的分析与研究.[EB/OL].(2012-02-26)[2012 -04 -08].http://www.doc88.com/p -14561379096.html.

[5] 廉振红,王永康.惯性往复振动机械的发展现状及趋势[J].广西轻工业,2011,5:38 -39.