电镀废水综合处理及回用技术研究

杨伟志,刘文源

(1. 嘉应学院 物理与光信息科技学院,广东 梅州 514015; 2. 广东省粤东商贸技工学校,广东 梅州 514013)

电镀废水综合处理及回用技术研究

杨伟志1,刘文源2

(1. 嘉应学院 物理与光信息科技学院,广东 梅州 514015; 2. 广东省粤东商贸技工学校,广东 梅州 514013)

以某线路板厂电镀废水综合处理的工程设计为实例,通过分析工程概况与工艺要求,采用物理法、化学法、物化法、生物法等对含镍废水、有机废水、含氰废水和综合废水等不同的电镀废水进行分类综合处理,并运用反渗透RO膜系统作为主要的控制装置实现废水回用处理。工程实际运行表明废水处理后能达标排放和回用,系统合理、有效、可靠,对电镀企业的废水处理、循环利用和清洁生产具有重要参考意义。

电镀废;综合处理;化学法;废水回用

由于工业废水成分复杂、不易净化、处理困难,导致水体水质受到严重污染,根据目前水环境状况的分析,工业废水已成为我国环境污染的主要来源[1]。电镀行业是关乎国计民生的行业,也是高污染、高用水量的行业。如果其产生的废水未处理达标就排放,将对水体造成极大的危害。国内对电镀废水的治理虽然已经有50多年的历史,但相关的行业排放标准在2008年才出台[2]。在清洁生产、节能减排这一环保主题之下电镀废水的处理和回用,重金属回收以及零排放工艺受到越来越广泛的关注。

不同的污水处理对象,不同的污水处理环境,将需要有不同的污水处理工艺来处理。对于电镀废水,需采用多种处理方法相结合,分质处理,才能达到最佳的处理效果。本文以某线路板厂电镀废水综合处理的工程设计为实例,通过分析工程概况与工艺要求,采用物理法、化学法、物化法、生物法等对含镍废水、有机废水、含氰废水和综合废水等不同的电镀废水进行分类综合处理,并运用反渗透RO膜系统作为主要的控制装置实现废水回用处理。

1 工程概况与工艺要求

该废水处理站为某线路板厂自建的污水处理站,该厂原在2006年建有100 m3/d废水处理系统一套,现大部分指标不达标,需要进行彻底的改建。该厂主要进行线路板加工制造,进行镀镍、镀金、镀锡、OSP涂覆等工艺。线路板生产过程中的废水包含大量的铜、镍、锡,并含有极少量的金、银、氟、氰、有机物和有机络合物等。因有多种金属废水和有机废水排出,成分复杂,处理难度较大。

根据生产性质及工艺流程,电镀废水主要包括以下几种类型的废水:含镍废水、有机废水、含氰废水和综合废水。由统计资料显示,排放的废水量为500 m3/d,系统的最大运行时间为20 h/d。根据建设单位生产废水的预期排放情况,并结合工程经验,其进水水质情况分析如下表1所示。

表1 进水水质情况表Table 1 List of influent water quality

表2 出水排放指标Table 2 Discharge indicators of effluent water

排放指标为处理后混合排水的综合参数指标。生产废水经处理后,要求进行回用处理,使废水经处理后能够变废为宝,重新回用于生产及绿化,设计的回用率为60%。生产工艺对回用水存在电导率的要求,经处理后回用电导率需要基本达到生产纯水系统的水质指标,满足工艺要求,设计回用出水水质为:pH值=7~8;电阻率≥50 kΩ·cm;电导率≤20 μS/cm;有机物残量SS≤5 mg/L。

2 工程设计

2.1 设计要求

自废水流入废水处理站开始,到废水经处理后,排出废水处理站为止,其内部各组成部分,包括水处理工艺、土建、机械、电气等各项内容,均为设计范围。根据工艺要求,设计需满足以下要求:废水进行分流处理;满足环保部门的要求,即处理后出水达到规定的标准后排放;充分利用现用的设施及构筑物;结合实际,采用先进、高效、可靠的工艺流程及设备,以技术先进适用、生产操作简便、维护管理便捷为原则;技术经济性好,节省投资,运行成本低,运行稳定,站场布局合理。

线路板电镀废水产生的水量及水质因产品的种类、生产能力、机组组成、工艺及操作水平等因素而异,上面所提出的水质及水量参数仅为普通情况下的估计量,可能会有所变动。废水所含的污染物基本为金属离子、有机物及酸碱,适合分别采用物理法、化学法、物化法及生物法进行分类综合处理。废水处理系统主要为四种废水各自的处理系统,以及辅助的各种系统,包括污泥处置系统、化学药剂制备和投加系统等。

2.2 工艺流程设计

2.2.1 含镍废水处理

含镍的处理是本项目的关键所在,含镍废水主要来自化学镀镍生产工艺。在此类废水中,Na2S对铜(ρ(Cu2+)<0.3 mg/L)的沉淀效果是比较理想的,但因NiS的溶度积较大,故对络合镍的沉淀则无多大作用(其出水中ρ(Ni2+)达到5 mg/L,严重超标)。

本设计采用氧化法对含镍废水进行处理。通过投加强氧化剂破坏络合剂,运用酸化-氧化法进行综合处理[3-5]:即先调酸至pH=2~3、投加Fenton试剂 (H2O2及FeSO4试剂)进行氧化、破坏络合剂,同时将化学镀镍过程中排出的还原剂次磷酸盐氧化成正磷酸盐,并且在酸性条件下,焦磷酸铜等络合物极易被破坏,破络后的废水再进行中和、混凝沉淀的方法进行处理,中和时,加入废水中的碱及 Ca2+可与磷酸盐生成磷酸钙、羟基磷酸钙沉淀,从而达到去除磷酸盐的目的。

含镍废水单独进行沉淀处理,处理后的废水进入有机废水处理系统进行反硝化反应及进一步脱除COD,主要脱除使用硝酸带来的硝酸盐。含镍废水处理工艺流程如图1所示。

图1 含镍废水处理工艺流程图Fig.1 Nickel-containing wastewater treatment process

2.2.2 有机废水处理

有机废水主要是有机类清洗废水。有机废水的有机物浓度较高,仅采用物化处理工艺无法较彻底的降解所含的污染物,拟采用物化和生化结合的处理方式[6,7]。

首先将废水进行混凝沉淀,废水中所含的大量污染物脱稳析出,可以形成沉淀的形式,将大量的污染物分离下来。经过沉淀后的有机废水依然含有大量的有机污染物,必须经过后续处理才能得到较彻底分降解。彻底分降解有机物需要利用生化系统进行处理:调节pH到中性,将废水先进行兼氧类的水解酸化反应,将废水中所含的大分子有机物降解为小分子有机物,将难降解的有机物转化为可以降解的有机物,然后通过好氧系统,彻底的降解残留的有机物,使废水能够实现无污染的外排。

拟采用的生化处理工艺为:水解酸化+接触氧化。

水解酸化反应分为两个阶段:在水解阶段,部分固体物质降解为可溶的有机物,大分子物质降解为小分子有机物;在酸化阶段,碳水化合物降解为有机脂肪酸。水解酸化反应进行得较快,通常在2.5~5 h之间即可进行完毕。同时缺氧反应可消化大量的有机污泥,降低剩余污泥量。经过该池,废水中的COD、BOD、SS被部分去除,残留的有机污染物的可生化性提高,为后续的反应创造了优越的反应条件。

水解酸化是厌氧反应的前两个阶段,可避免完全厌氧的产甲烷等问题,而且对环境的要求较低,控制因素较少,比较容易实现。经过水解酸化处理后的废水,废水的COD有所降解,去除的总量不是很多,剩余的COD依然较高。剩余COD的深度处理,通常采用好氧工艺进行处理,以彻底的去除有机污染物。

接触氧化工艺是一种在大、中、小型污水处理厂均广泛使用的工艺,具有运行稳定、管理简单的优势。它是在活性污泥法的基础上进行改良的膜法处理,彻底的解决了活性污泥法容易产生污泥膨胀及运行管理复杂的缺点,该工艺的主要缺点是需要在氧化池内投加大量的填料,增加污泥浓度,减少了停留时间和水池容积。

有机废水处理后,直接排入pH回调池,其具体处理流程如图2所示。

图2 有机废水处理工艺流程图Fig.2 Organic wastewater treatment process

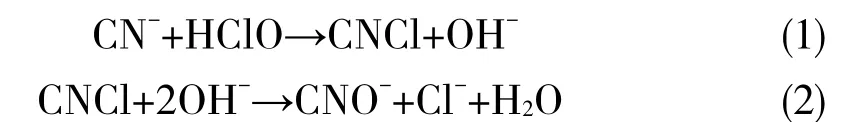

2.2.3 含氰废水处理

在对含氰废水进行处理时,含氰废水应分开单独收集,设计一个单独的处理系统,不应与其它线路板废水混合处理。含氰废水的处理工艺目前国内外多采用碱性氯化法[8,9],本设计同样采用该法。碱性氯化法破氰分二个阶段:第一阶段是将氰氧化为氰酸盐,称为“不完全氧化”,反应式如下:

CN-与 OCl-反应首先生成 CNCl,CNCl水解成CNO-的反应速度取决于pH值、温度和有效氯的浓度。pH值、水温和有效氯的浓度越高则水解的速度越快,而且在酸性条件下CNCl极易挥发,因此操作时必须严格按制pH值。 第二阶段是将氰酸盐进一步氧化为二氧化碳和氮,称为“完全氧化”,反应式如下:

在破氰过程中,pH值对氧化反应的影响很大。当 pH>10时,完成不完全氧化反应只需 5 min;pH<8.5时,则会产生有剧毒催泪的氯化氰气体。而完全氧化则相反,低 pH值的反应速度较快。pH=7.5~8.0时,需用时10~15 min;pH=9~9.5时,需用时30 min;pH=2时,反应趋于停止。

在实际处理过程中,pH值可分两个阶段调整。即第一阶段加碱,在维持 pH>10的条件下加氯氧化;第二阶段加酸,在pH降到7.5~8.0时,继续加氯氧化。但也可调整pH=8.5~9,加氯氧化1 h,使氰化物氧化为氮及二氧化碳。后一方法投氯量需增加10%~30%,操作管理简便。

含氰废水处理工艺具体流程如图3所示。

图3 含氰废水处理工艺流程图Fig.3 Cyanide-containing wastewater treatment process

2.2.4 综合废水处理

综合废水中主要含有铜、镍离子污染物及少量的其他金属离子及有机污染物。处理方式采用重金属化学混凝沉淀法[10],在废水中添加 NaOH,调整废水PH值,使废水中重金属离子形成不溶性的氢氧化物,再以沉淀分离的方式去除。由于生成的氢氧化物沉淀极细小,不易有效的沉淀分离,为了强化沉淀效果,需要投加混凝剂、助凝剂进行混凝沉淀,去除金属离子的各步反应式如下:

M(OH)n+混凝剂+助凝剂→絮凝体

综合废水处理工艺流程如图4所示。

图4 综合废水处理工艺流程图Fig.4 Comprehensive wastewater treatment process

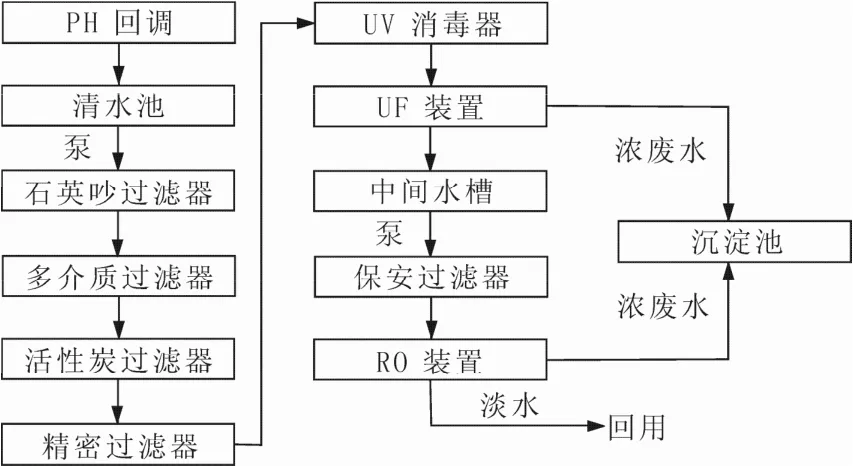

2.2.5 回用水处理

对经过污水处理系统的出水全部进行回用处理,并根据需要分别回用于普通工艺用水和工艺纯水,回用率为60%。剩余浓水回有机废水处理池再一并处理。设计处理能力为500 m3/d。反渗透系统的最大产水能力为300 m3/d,设计运行时间20 h/d。

由于有脱盐要求,采用反渗透RO膜系统作为主要的控制装置,并前置超滤和保安过滤器保护RO膜。该系统主体为半透膜,表层有微孔,可分离去除污水中直径0.005~0.8 μm的小分子、较大的离子微细物质,以保证达到回用水的要求。由于原水为废水处理后的出水,必须进行预处理。采用的主要预处理工艺为石英砂过滤器、多介质过滤器和活性炭过滤器。石英砂过滤器、多介质过滤器去除悬浮物,活性炭过滤器去除残留的有机物(COD)。

系统中还设置紫外线消毒装置,防止生物的生长,堵塞膜组件。超滤(UF)装置:主体为非对称性膜,表层有微孔。可分离去除污水中直径0.05~0.10 μm的大分子、胶体、蛋白质等分子量大于500 μm的微粒物质。过滤动力为膜两侧的静压差,操作压力0.1~0.5 MPa。超滤膜本身的厚度很小,组成过滤单元的过滤面积很大,滤速稳定,过滤能力很强,过滤周期较长,可以满足本项目的要求。

反渗透出水经回用水池后提升到楼顶水池,回用于生产工艺。回用水处理工艺流程如图5所示。

图5 回用水处理工艺流程图Fig.5 Reused wastewater treatment process

2.3 工艺流程总体说明

有机废水从集水池泵入酸化池,在pH=2~3和大流量空气搅拌气浮的条件下进行反应,油墨凝聚并浮于水面而去除,再流入中和池,调 pH至 7.5左右后,进入水解酸化池和接触氧化池,利用生物的净化作用,分解废水中的有机物,使废水得以净化。接触氧化池的排水进入清水池进行后续的处理,剩余污泥由污泥泵泵入污泥浓缩池。

含氰废水自车间流入含氰集水井,调节水量、水质后,从集水井泵入一级破氰池,投加NaOH调节pH至11左右后,加入NaClO进行一级破氰反应,随后投加H2SO4调节pH至7左右后,加入NaClO进行二级破氰反应,彻底氧化氰化物。破氰后的废水进入综合废水的反应池进一步的沉淀处理。

综合废水自车间流入综合调节池,调节水质水量,用提升泵提升至反应池,调节pH到9.5左右,并随后进行混凝反应,经快混池和慢混池后,反应生成易沉大颗粒沉淀物,废水在综合沉淀池中进行固液分离,颗粒物沉入池底,经污泥输送泵抽入污泥池,再进行脱水处理。综合沉淀池上部清水流入pH调整池,在池内调整pH到中性,并作为后续处理的提升泵井,经二级提升泵提入石英砂过滤器进行过滤,过滤后的出水流入流量池及排放池达标排放。

沉淀池池底污泥均由污泥泵泵入污泥浓缩池,浓缩后上清返回综合调节池,浓缩污泥用空气隔膜泵泵入压滤机脱水,滤液返回调节池,泥饼打包积一定量后交由环保部门处理。污泥处理采用厢式压滤机进行压滤处理。

3 结束语

电镀废水的处理是一项复杂但具有重要意义的研究课题。电镀废水的处理方法有很多,在传统处理方法的基础上,积极研发新方法,以降低处理能耗、处理费用,提升处理效果,并能满足当今清洁生产、节能减排号召的新工艺,必定具有划时代的意义[11]。本工程对某线路板厂产生的含镍废水、有机废水、含氰废水和综合废水等不同的电镀废水进行分流,并采用物理法、化学法、物化法、生物法等方法进行分类综合处理,实际运行表明废水处理后能达标排放。废水经处理后,进一步运用反渗透RO膜系统作为主要的控制装置实现废水回用处理,使废水经处理后能够变废为宝,重新回用于生产及绿化。该工程已经结束了调试工作并投入正式运行,运行效果良好,对电镀企业的废水处理、循环利用和清洁生产具有重要参考意义。

[1] 张强.我国污水处理事业现状及今后发展趋势[J]. 北方环境,2011(05):5.

[2] 张建设.电镀废水处理行业发展新趋势[J].表面工程资讯,2012(1).

[3] 郭 琳,查红平,廖小刚,等.化学沉淀法处理线路板厂含镍废水[J].环境工程,2011,29(4):50-53.

[4] 杨丽芳,张志军,张文波.混凝法处理含镍电镀废水[J].电镀与环保,2011,31(3):45-47.

[5] 魏先红,翟晓君,邹光中.铁氧体法处理含镍废水的工艺条件研究[J].应用化工,2005,34(4):259-260.

[6] 周文勃.电镀废水中有机物的去除研究[D].杭州:浙江大学,2008.

[7] 冯爱红,迟大明.催化氧化处理高浓度有机废水的研究与应用[J].应用化工,2011,40(5):847-849.

[8] 陈旭鹏,王玉俊.化学分类法处理电镀废水的工程应用[J].广东化工,2011,38(1):160-161.

[9] 刘建伟.化学法处理电镀含氰废水自动化控制系统的参数研究[J].化学工程与装备,2009,08:214-216.

[10] 胡献舟,张盼月,曾光明,等.助凝助沉剂在含镍废水化学处理中的应用[J].工业水处理,2007,27(4):48-51.

[11] 尚普.2011-2016年中国电镀环保设备市场分析及投资策略研究报告[R].北京尚普信息咨询有限公司,2011.

Study on Comprehensive Treatment and Recycling Technology of Electroplating Wastewater

YANG Wei-zhi1,LIU Wen-yuan2

(1. School of Physics and Optical Information Sciences, Jiaying University, Guangdong Meizhou 514015,China;2. Guangdong Yuedong Trade Technology School, Guangdong Meizhou 514013,China)

Taking the engineering design of comprehensive treatment of electroplating wastewater from a circuit board plant as an example, through analyzing engineering situation and technical requirements, physical method, chemical method and biological method, etc. were adopted to synthetically treat the elctroplating wastewater including nickel-containing wastewater, organic wasterwater, cyanide-containing wastewater and so on, and reverse osmosis RO membrane was used as the major control device to reuse treated wastewater. The practical operation of the engineering shows that treated wastewater can reach to the discharge standard or be reused, the system is reasonable, effective and reliable, which can provide an important reference for treatment and reuse of electroplating wastewater and the clean production of plating enterprises.

Electroplating wastewater; Comprehensive treatment; Chemical mehthod; Reuse

X 703

B

1671-0460(2012)09-0957-04

2012-04-23

杨伟志(1984-),男,广东梅州人,助教,硕士,2010年毕业于华南师范大学光学专业,研究方向:从事物理实验教学与光电技术应用研究。E-mail:149609043@qq.com。