基于中小型制造业的MCR控制、实施、考核研究

——以美国卡莱轮胎公司为例

董鹏,黄娣,姜明圣,王中,陈伟

(1.卡莱(梅州)橡胶制品有限公司计划部,广东梅州 514759;2.南京林业大学汽车与交通工程学院,南京 210037; 3.中交第二航务工程勘察设计院海外设计所,天津 300222;4.湖北职业技术学院建筑技术学院,武汉 353000; 5.安徽财经大学金融学院,安徽蚌埠 233041)

基于中小型制造业的MCR控制、实施、考核研究

——以美国卡莱轮胎公司为例

董鹏1,黄娣2,姜明圣3,王中4,陈伟5

(1.卡莱(梅州)橡胶制品有限公司计划部,广东梅州 514759;2.南京林业大学汽车与交通工程学院,南京 210037; 3.中交第二航务工程勘察设计院海外设计所,天津 300222;4.湖北职业技术学院建筑技术学院,武汉 353000; 5.安徽财经大学金融学院,安徽蚌埠 233041)

不合理的生产计划安排,可能导致生产客户不需要的产品而产生大量库存,或者订单充足而计划安排不妥造成拖欠订单等问题,进而导致生产计划和生产现场之间的信息脱节。针对传统生产计划安排中存在的问题,提出了以含有生产时间、产量和主生产计划等为约束条件并对其进行最优化求解,进而实现用MCR(Mixing Completion Rate,混合完成率)控制表对生产计划进行控制。实践证明,将此控制工具应用到卡莱轮胎公司中,成功地降低了企业库存,加速了企业资金流动,表明了该控制工具在企业中具有良好的应用性。

制造业;生产计划控制;考核;MCR

引言

随着市场竞争的日益加剧,现有的计划管理系统易受市场的影响,其不适应性问题愈加突出。面对客户对交货期的苛刻要求、产品更新换代的速度越来越快,以及客户对订单的不断调整、变更等实际情况,企业决策者已经清醒地认识到计划的制定和执行更多地受市场,特别是实际作业执行状态的影响。由于轮胎行业普遍存在库存过大、资金周转率不高、现金流不畅等问题,给企业运营带来很大的风险,市场变化使某些规格的库存成为呆滞品而报废。为了加速现金流、实现企业的可持续发展,降低库存成为企业发展和竞争的必然选择。生产计划的影响因素有SQDC(安全、质量、交期、成本)等,而客户最关心是交货期,所以生产计划应该以交货期为重点进行研究。

对于目前生产计划的模式,国内外诸多专家学者进行过研究,并取得了一定的成果,其主要生产计划模式有四种:第一,库存和推式模式,文献[1~3]梳理了当前计划的流程,但没有给出可衡量的方法,缺乏可操作性和细化标准,仅提供了思维方式,没有给中小企业提供有效的生产计划控制工具;第二,企业资源计划(Enterprise Resource Planning,ERP)模式[4~6],这种模式虽然比较先进,但目前现有的ERP系统缺乏和车间进行实时数据交换,无法实时对生产活动实施有效的控制和反馈,造成系统之间的信息孤岛化,导致企业管理层制订计划时缺乏有效的实时信息支撑,最终导致计划和实际控制相脱节,出现了“数据丰富,信息匮乏”的尴尬局面,制约着企业竞争力的进一步提升。目前只有将制造执行系统(Manufacturing Execution System,MES)和ERP系统联合使用,才能有效地实现整个供应链信息的整合与共享。由于这种方式价格昂贵,一般小企业承担不起;第三,计算机集成制造系统(Computer Integrated Manufacturing Systems,CIMS)智能模式,文献[7~9]给出了实例和方法,但缺乏具体的考核措施,使得生产计划难以彻底贯彻执行;第四,准时生产(Just In Time,JIT)模式,文献[10]按看板生产,但出现了大量的问题,主要有:一是系统容易出现故障而产生生产不均衡;二是需要较稳定的生产周期和完善的市场预测;三是对供应商分散的企业不太适应。

综上所述,尽管目前生产计划模式在理论上有着丰富的论述,但能解决中小企业实际问题、对生产计划控制具有可操作性工具却很少。鉴于此,本文从生产时间、生产规格、产量三方面出发,采用MCR控制表进行控制,以解决中小企业生产计划困境。

1 存在问题

信息技术的飞速发展,使轮胎企业面临的竞争环境发生了根本性的变化:客户的需求瞬息万变、技术不断创新、竞争日趋激烈。在这种背景下,企业内部的运作方式逐渐开始转化,从按库存生产转向了按定单生产,从部门管理型转向了企业协同型。与此同时,企业管理中存在的各种问题也逐渐暴露出来,数据之间关联不足造成了信息孤岛和信息断层。信息断层又造成了企业生产经营信息在垂直方向的阻断,阻碍了企业级的业务管理系统与工厂级的管理系统之间的集成,阻碍了企业信息化的发展。信息分析不透彻、不及时造成了企业处理事务难度加大。从目前来看,制约橡胶行业生产发展的关键因素主要有:

1.1 生产计划信息与生产实时信息之间存在较大的双向滞后

轮胎企业的生产调度和控制工作完全由车间管理人员简单地依靠生产机台的运行状态和经验来完成。由于企业的业务管理系统无法得到及时准确的生产实际信息,无法把握生产现场的真实情况,使上层计划的制定愈来愈困难,准确性和可行性难以得到保证,不能根据生产的实际情况及时调整作业计划,无法及时解决生产中的实际问题。在原有的生产计划方式中,生产指令同时下达给各个工序,即使前后工序出现变化或异常,也与本工序无关,仍按原指令继续生产,结果造成了工序间生产量的不平衡。由于半成品过大,导致转停产时间过长,无法及时满足客户的需求。同时,由于生产现场人员与设备得不到切实可行的生产计划与生产指示,使车间调度系统失去了它应有的作用,一方面造成了在制品库存量过多,使车间管理出现混乱、企业大量流动资金积压、交货期延误;另一方面由于设备空闲,造成了资源浪费,又大量拖欠订单。

1.2 目前多数轮胎企业对订单的响应不够敏捷,欠缺生产计划管理

在生产计划不断调整时,无法有效监督生产计划,进而造成生产管理的被动,生产难以实现相对平衡,加大了库存管理的难度,物料需求难以做到实时、准确,使生产过程中经常出现缺料的现象,严重影响到订单的交期。信息反馈不及时与失真,造成生产和管理难以实时掌握到车间的数据,如果遇到市场形势变化或客户订单发生变化或设计变更时,就会造成预先购买的原材料产生大量积压,致使资源浪费。另外,生产缺乏每班、每天清晰地绩效考核目标,也造成生产效率的低下。

1.3 生产计划与生产结果之间缺乏必要的控制手段,特别是对关键点的控制

轮胎制造企业是典型的混合类(兼备流程型和离散型)制造企业,基于物料和产品生产工艺的特点,当前存在一些亟待解决的问题,如轮胎生产工艺较复杂和同时生产规格多、生产计划的变更使工序级的生产计划编制困难、加工过程关键路径的变化增加了调度和协调的复杂性,不能满足车间调度实时性的要求;操作中涉及到的物料、设备、工具和文档等资源离散地分布在企业中,资源管理比较复杂。橡胶行业有其独特的生产特点,硫化工序作为生产过程中最为关键的一个环节和生产的最后一道工序,是制约整个生产过程的一个瓶颈,硫化时间长,具有不可逆性,成为轮胎生产的瓶颈,该工序最终决定了产品的质量和产能。

1.4 生产计划不具有可执行性

生产计划只是单纯按照标准工时安排,实质上洗模计划、更换胶囊时间、检修计划、更换工装时间和研发计划,并未纳入到生产计划排程中,或者已经考虑并纳入但不精确。加之机械故障和人员不稳定,以及原材料供应不及时等内外因素,导致生产计划无法落实,最终导致计划与生产脱节,生产计划难以实施。现有管理模式大都注重产品总数是否能完成,未重视单个规格的产量是否按照计划完成。这样导致某些规格超产,某些规格的产品未完成,甚至无计划但有生产的情况发生,对于生产过程中出现的干扰缺乏有效及时的反应。由于对班组的生产情况缺乏总体性了解,许多管理执行动作的执行效果无法真实体现。

2 现状分析、改善设计和建立数学模型

2.1 改善前现状分析

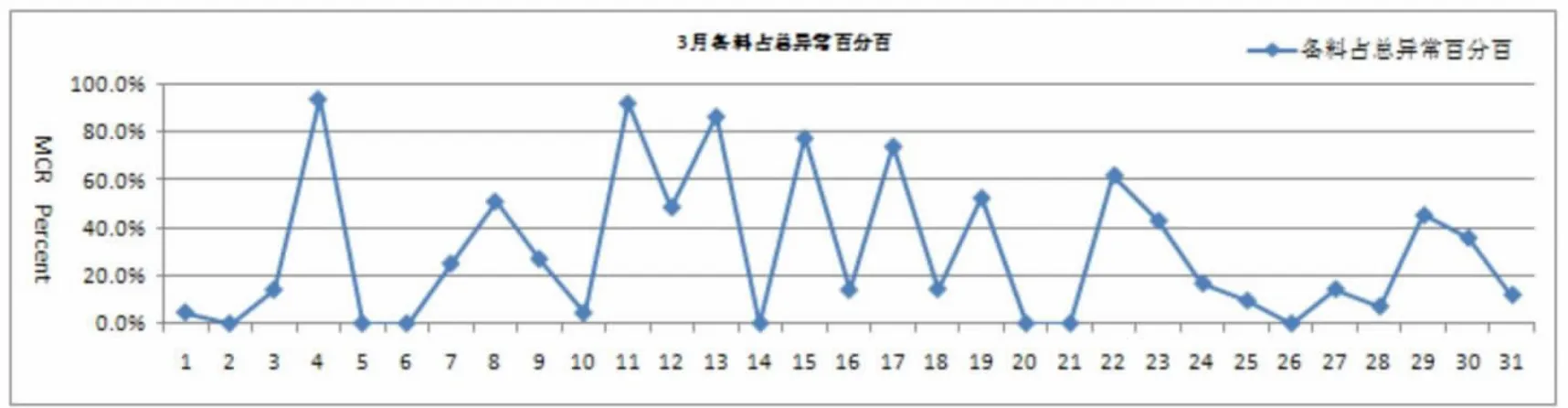

(1)以2011年3月份为例,通过对生产异常原因分析之后,备料是影响MCR的重要因素,平均占异常因素的30%(如图1所示);平均MCR只有92%(如图2所示),每天波动大、无规律。因此,如果控制好备料环节,则MCR可以稳定在95%以上,故以备料作为改善突破口。

图1 改善前备料异常趋势图

图2 改善前MCR跟踪趋势图

(2)信息不能共享,靠打电话或到现场清点物料,反馈时间长,容易出错。不能按照计划要求生产,生产过程与结果缺乏实时监控。

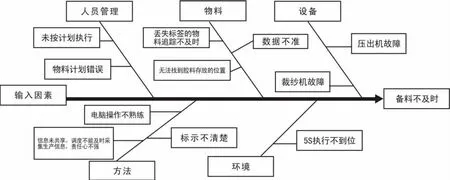

(3)利用鱼骨图①分析影响备料不及时因素,其详细要因如图3所示。

2.2 提升MCR行动方案

在对轮胎生产车间进行系统改善时,主要遵循这样几个原则:(1)信息处理及时、准确的原则:消除那些迂回、未做信息处理、信息传递不畅的环节;(2)消除浪费的原则,即不能够对客户的需求(产品或服务)产生增值的活动。消除那些非增值不必要的浪费,减少那些非增值必要的浪费;(3)连续流动的原则:即消除各个工序间的库存,使产品的生产过程流动起来。

为了使行动方案具有可执行性,要遵守SMART(具体、可衡量、可达到、相关性、时间限制)原则,行动方案如表1所示。其要求和目标如下:

第一,生产部关键负责人,即能拍板并贯彻执行决策的领导人参与此改善项目;

第二,目标是使备料影响MCR的因素所占比例由30%降低到10%;

第三,寻找问题点,拟定改善措施。通过核算生产能力负荷程度和备料过程中存在的问题,找出薄弱环节和生产能力利用不足的环节,制定相应的调整措施,使每个环节衔接更加紧密,生产能力负荷均衡、饱满。

第四,MCR控制表主要是针对硫化工序,以拉式反推得到先前的诸如炼较、压延、成型等工序各个机台的生产任务量,各个生产环节建立MCR控制表,从而形成生产计划控制体系。其体系如图4所示。每月的主生产计划是根据客户交货日期制定,MCR表是根据主生产计划制定,一周锁定计划是根据MCR计划表、生产实际和订单情况制定,而出货计划是根据一周的锁定计划而制定的。MCR月计划类似甘特图②,既关注班和天,也关注周和月;既关注时间,也关注数量,责任落实到人和机台。计划的目的就是对能够预见的偏差进行调整和控制,规避风险,稳定生产秩序,调度企业的资源,形成合力,达到预期结果。计划是给生产一个设定,执行中生产予以控制,在现实和理想之间架起一座桥梁。生产计划简单地说,就是“什么时候在哪个单位,由谁做什么,怎么做,做多少”的作业计划。计划的过程,也是一个PDCA③循环的过程,以不断地提高计划的准确性。计划是按照一周锁定的,并且不断地滚动朝前。因此,每周开MCR会议,要回顾过去的一周,敲定下一周,展望未来三周,给生产部充分地准备时间。

2.3 MCR控制表的设计

企业实际管理的难点是难以控制订单延迟、在制品与库存积压。做好生产控制,就必须有一个好的控制方法和工具。用好的工具方法进行管理,而不是对工具进行管理。若车间作业计划时间长度过长,监控的信息不能及时反馈到车间生产管理

图3 影响MCR完成因素

表1 提升MCR行动方案

图4 MCR控制体系

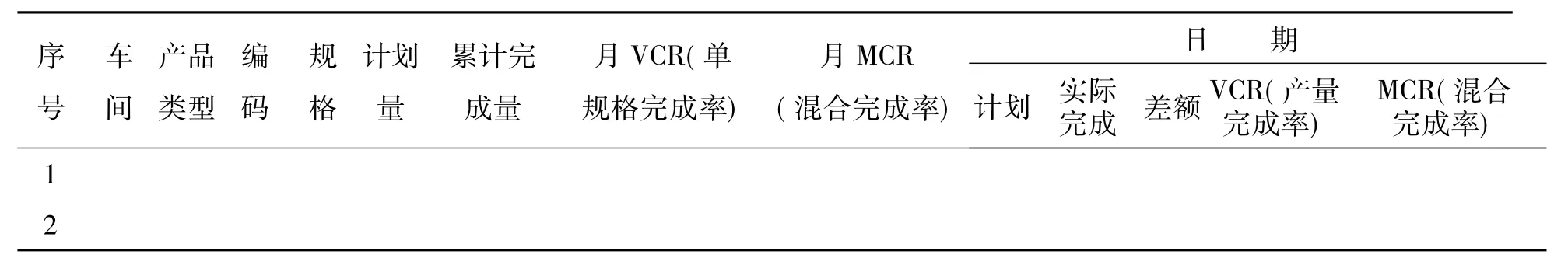

表2 MCR控制表

生产过程中数据实时变化,每个班组为了确保完成生产计划,每隔2个小时更新一次数据,将实时监控的数据与计划数据进行对比,评价执行的偏差,确定是否对车间作业计划进行动态调整,及时采取短缺补救措施和长期改善对策。三班任务保证每天的完成数量,保证信息实时交互反馈,以达到信息传递的及时性。具体方法是:以2011年11月份为例,设某一天实际加工的计划量为Pd(Pd由周锁定计划得到),其中实际完成量为Ac,g表示生产规格的数量,d表示天,则:

由⑴-⑶的方法,可以计算出周的VCR和MCR完成率,月的VCR和MCR完成率。

设定一个偏差率门槛值,记为[MCR],当MCR周>[MCR周]时,即对W周锁定计划中未完成计划量进行滚动到W+1周,否则,仍然维持原来的计划。

生产数据可以作为考量产品质量的依据,同时也能兼顾反映机器的运转状况,在一定程度上作为故障预警的根据。MCR不仅仅是为了数据而显示数据,而是保证客户的准时交货、降低生产库存。通过MCR表,可以计算出班、周、日、月和平均完情况,使其成为一个全面、立体式的系统分析,与工资直接挂钩的生产绩效考核,这种定量清晰地考核,调动了生产者的主动性且强化生产者的责任心。

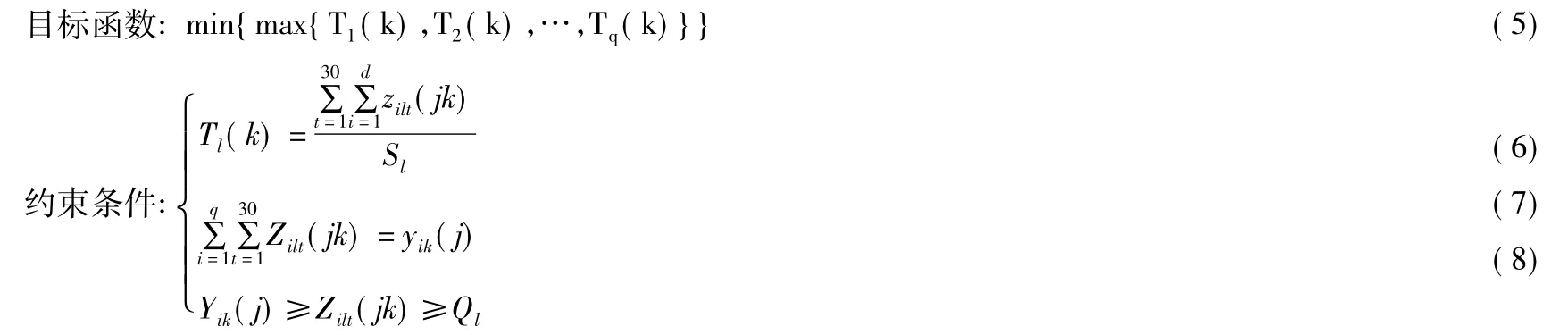

2.4 车间作业计划优化模型

MCR表将主生产计划的结果即各车间月产量分解为周锁定计划各生产线生产产品的日产量,采用线性规划的方法,以生产线的总生产时间为目标函数,以生产时间、产量和主生产计划量以及开机为约束条件,计算其最优解如下:

其中,Tl(k)表示l生产线的总生产时间,yik(j)表示为第i产品在第k月在第j车间生产的产量,Ql表示l生产线开机的最低生产产量要求。式(6)表示生产时间方程,式(7)表示产量和主生产计划的计划产量约束,式(8)表示开机约束。

3 改善后效果总结

通过把MCR控制表应用到卡莱轮胎公司中,对于企业加强生产控制起到了良好的效果,具体来说:

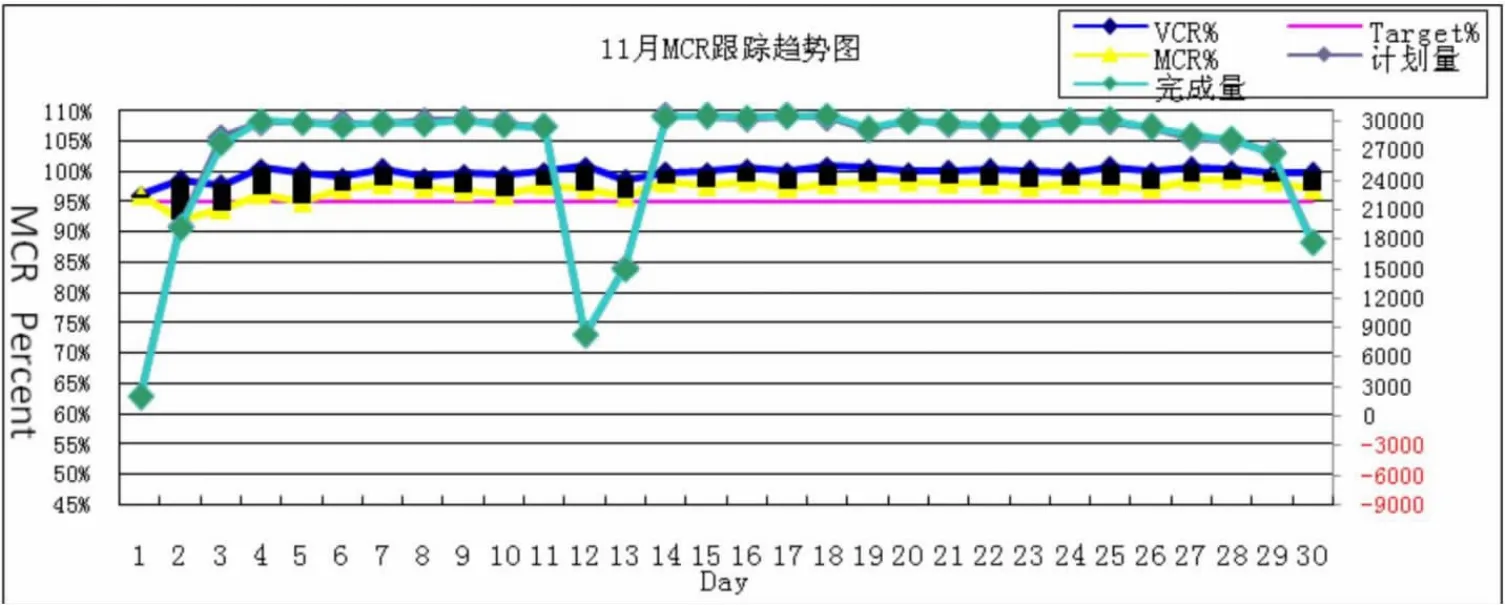

(1)改善前,3月份备料不及时平均占每天异常因素30%;通过生产控制的改善后,到11月份备料不及时平均占每天异常因素1.5%;11月份与3月份相比,下降了28.5%(如图5所示)。MCR由92%,稳步提升至97%(如图6所示),出柜延误率由5%下降至1%。事实表明,备料不及时改善之后,相关性问题也随着改善。

(2)通过均衡生产,半成品库存由3天降低至8个小时。成品库存天数由50天降低到2.3天,基本实现了按单生产。库存金额由120万美元降低至20万美元。

(3)与传统计划管理方式不同,MCR要求实时采集工位上的生产信息,与预先设定的生产计划进行比较,一旦发现异常即刻发出警告并定位故障缘由和采取相应措施。MCR缩短制造周期45%左右,降低在制品91%左右,缩短生产提前期35%。

讨论和结束语

图5 改善之后的备料异趋势图

MCR控制表使生产计划合理均衡地组织生产,对提高企业的经济效益有着重要的作用。MCR过程是将产生信息的各个生产子系统有机的集成,通过完善系统间信息传递的数据链,解决了“信息孤岛”状态下的数据缺失、数据重叠和数据矛盾等问题。此外,MCR动态集成生产过程中大量的实时数据,在对实时事件进行及时处理的同时与计划层和生产控制层保持双向通信能力,从上下两层接收相应数据并反馈处理结果和生产指令,按照日计划,实时对三班生产进行监控和调整。目前,作为本文研究背景的项目已经进入了向集团子公司推广的阶段。本文中提出的MCR控制工具,不但对卡莱集团生产计划体系起到了重要的指导作用,而且对其它企业的信息化建设也具有借鉴意义。具体说有如下几点:

(1)使企业均衡的、有组织的、按照客户的需求节拍系统地进行生产组织,缩短了生产周期、降低了成品库存。组织均衡生产是生产计划的原则和任务,各生产环节只有按MCR生产计划表组织生产,才能使生产均衡地进行,同时编制生产计划也可以综合反映企业的技术和管理水平。科学、合理、适时的生产作业计划对提高生产效率、降低成本、满足市场需求具有指导作用,准确、有效、到位地实施生产作业计划则对此起到保证作用。

(2)MCR的基本哲理就是按照计划生产:一条也不能多,一条也不能少。具体来说:第一,各工序只生产后工序所需要的产品,避免了生产不必要的产品;第二,因为只在后工序需要时才生产,避免和减少了不急需品的库存量;第三,生产指令下达给硫化车间,使最后的生产成品数量与生产指令所指示的数量相一致,即工序生产的产品等于客户需求的产品,从而克服了传统生产计划下二者不同的缺陷,并且该最后生产顺序指令是以周为单位,可以做到订单在生产开始的前一周才下达,从而能够反映最新的订货和最新市场需求,大大缩短了从订货或市场预测到产品投放市场的间隔,对于提高产品的市场竞争力无疑是大有益处的。

(3)制造企业车间主要是来组织生产,而生产的有效性取决于计划制定与过程调度。生产计划工作的基本任务是通过生产计划的编制和实施,以及在计划实施过程中对生产计划的控制挖潜和企业资源的充分利用,全面完成生产经营任务。这种生产方式变推式生产为拉式生产,提升了生产的敏捷性,改变了原有拉式生产存在的问题。

总之,经济全球化的时代,企业开始认识到要从最基础的生产管理上提升竞争力,即只有将数据信息从产品级(基础自动化级)取出,穿过操作控制级,送达管理级,通过连续信息流来实现企业信息集成,以达到精益生产的目的,精益生产体系正是要求计划由最后计划人驱动。事实证明,降低成品和半成品库存并没有给企业带来风险,而是更加促进企业进行改善和精益生产,迫使生产部进行快速换模(SMED)和柔性生产(Flexible Production),以适应快速变化的市场需求和用MCR表进行计划与控制这种生产模式。

注释:

①鱼骨图是由日本管理大师石川馨先生所发明出来的,故又名石川图。鱼骨图是一种发现问题“根本原因”的方法,它也可以称之为“Ishikawa”或者“因果图”。

图6 改善之后的MCR趋势图

②甘特图(Gantt chart)又叫横道图、条状图(Bar chart)。它是以图示的方式通过活动列表和时间刻度形象地表示出任何特定项目的活动顺序与持续时间。它是在第一次世界大战时期发明的,以亨利·L·甘特先生的名字命名,他制定了一个完整地用条形图表进度的标志系统。

③PDCA(Plan-Do-Check-Action)循环又叫质量环,是管理学中的一个通用模型,最早由休哈特(Walter A.Shewhart)于1930年构想,后来被美国质量管理专家戴明(Edwards Deming)博士在1950年再度挖掘出来,并加以广泛宣传和运用于持续改善产品质量的过程中。

[1]徐建萍.大型机械装备基于项目制造的生产计划模式[J].现代制造工程,2011,(11):42-47.

[2]王其营,王洪训,韩玉军,等.轮胎生产作业计划的编制与实施[J].轮胎工业,2009,29(3):183-186.

[3]周晓慧,陈纯,吴鹏,等.印染车间作业计划优化调度[J].化工学报,2010,(8):1877-1881.

[4]王海凤,杜景红,李铁克.ERP环境下钢铁企业产销一体化研究[J].冶金自动化,2008,(4):39-42.

[5]M Pearson.Prioritizing edge over node:process control in supply chain networks and push-pull strategies[J].The Journal of the Operational Research Society,2008,59(4):494-502.

[6]杨华.对JIT生产管理方式的探讨[J].牡丹江师范学院学报:哲学社会科学版,2009,(4):107-108.

[7]陈峰,杨殿才,朱可辉,等.基于MES的轮胎成型和硫化生产调度系统[J].计算机与应用化学,2010,(1):108-112.

[8]Huang Hui,Ma Tianmu and Zheng Binglin,et al.Integration of MES Planning and scheduling for steel making[J].Process Automation IACtrtumentation,2008,29(2):9-12.

[9]黄辉,马天牧,郑秉霖,等.炼钢MES计划调度一体化[J].自动化仪表,2008,29(2):9-12.

[10]潘素珍,吴迪.ERP计划体系下推拉结合式供应链的局限性研究[J].广东农业科学,2009,(9):261-264.

Research of MCR Control Implementation and Evaluation Based on Small and Medium Manufacturing——A Case Study of Carlisle Tire Company in USA

DONG Peng1;HUANG Di2;JIANG Ming-sheng3;WANG Zhong4;CHEN Wei5

(1.Carlisle(Meizhou)Rubber Manufacturing Co.,Ltd,Meizhou Guangdong 514759;

2.School of Automobile and Traffic Engineering,Nanjing Forestry University,Nangjing 210037;

3.Overseas Design of CCCC Second Harbor Engineering Investigation and Design Institute,Tianjin 300222;

4.Architectural Institute of Technology,Hubei Polytechnic Institute college,Wuhan,353000;

5.School of Finance,Anhui University of Finance and Economics,Bengbu Anhui 233041)

Unreasonable production schedule may lead to the production of products that are not needed by customers,thus producing a lot of inventory,or improper scheduling orders caused by sufficient orders yet bad plan arrangements,and further resulting in the information disconnection between production plan and production field.In accordance with the problems existing in the traditional production plan arrangemtnt,this paper puts forward the constraint conditions including production time,output and master production schedule,and solve the problems in an optimized way so as to control the production schedule by using MCR control meter.Practice proves that this control tool,after using in the Carlisle Tire Company,successfully lowered the company inventory,and accelerated the capital flow of the company,which showed that this control tool had a good applicability in companies.

manufacturing;production planning and control;assessment;MCR

F407-47

A

1009-2080(2012)03-0063-07

(责任编辑:刘学伟)

2012-03-12

卡莱梅州精益生产项目(MZLPJH101)

董鹏(1980-),男,陕西安康人,卡莱(梅州)橡胶制品有限公司计划部APS研究员,车间调度主管。