垂直微结构湍流剖面仪振动源及减振方法分析

兰世泉,刘玉红,王延辉,刘 进,王子龙

(天津大学 机械工程学院,天津 300072)

海水剪切流速数据是研究海洋湍流运动规律和动能耗散率的重要原始资料[1-2]。有缆自由下落式微结构湍流剖面仪(简称垂直剖面仪)是目前获取海水剪切流速数据最普遍和最有效的测量平台,国外最早于上世纪50年代便开始了微结构湍流测量的研究,70年代早期,由 Osborn[3-4]于哥伦比亚大学研制成功世界上第一台垂直微结构湍流剖面仪。随后加拿大、美国、日本及欧洲其他国家都进行了垂直微结构湍流剖面仪的研制并形成各自的系列,如加拿大的 Camel、EPSONDE、VMP 等系列,美国的 AMP、TOPS、HRP 等系列,日本的TurboMAP系列,欧洲其他国家的PROTAS、MSS等系列[4-8]。国内对微结构湍流剖面仪的研究刚刚起步,仅天津大学完成了海洋微结构湍流剖面仪样机的研制[9-10]。

垂直剖面仪工作过程中产生的振动会严重影响其测量数据的准确度,因此其振动性能是影响其测量精度的最主要因素之一,对其振动源进行分析对于剖面仪优化设计、提高剖面仪测量精度、理解测量信号中的背景噪音具有重要意义。本文介绍了垂直微结构剖面仪的测量原理,在此基础上,分析、讨论了剖面仪振动噪声的来源以及如何降低振动噪声对剖面仪测量精度影响的方法。在综合分析现有减振方法的基础上,为减小剖面仪振动对剪切流传感器测量信号的影响,提出了一种全新的传感器布局方案。

1 垂直剖面仪测量原理

垂直剖面仪的运动方式为自由落体式,通过安装在其前端的翼型剪切流传感器测量海水纵剖面的微结构剪切流速,如图1所示,并在测量结束后通过系于其末端的系缆回收。由于回收阶段系缆的拖动将严重影响剖面仪的姿态,剖面仪周围流场中涡的脱落会影响传感器周围流场的稳定性,从而导致剪切流传感器测量数据的失效,因此取剖面仪下降阶段测得的数据为有效数据,而回收阶段(即上升阶段)测得的数据为无效数据。

湍流可分解为水平分量和竖直分量,如图1所示。当剖面仪在水中竖直下落时,湍流的水平分量u作用于剖面仪前端的翼型剪切流传感器探针所产生的横向力Fp为:

图1 垂直剖面仪及其测量原理Fig.1 The vertical profiler and its measuring principle

式中:ρ为海水密度,A为传感器探针轴线方向(即Z向)横截面积,V为探针相对流体的轴向速度,即剖面仪下降速度,u为湍流的水平速度分量。探针受到的横向力Fp经剪切流传感器转换为电压信号E,其峰值电压 Ep表示为[11]:控因素;传感器灵敏度S由传感器自身特性决定;而电压信号Ep则直接受剖面仪振动的影响。所以,为提高剖面仪测量精度及有效识别测量信号中的背景噪音,根据海试结果,分析总结了剖面仪各种振动噪声的来源及降低其对测量精度影响的方法。

2 垂直剖面仪振动源分析

式中:S为剪切流传感器的灵敏度。式(2)可写为:

式(3)两端对时间微分求得水平剪切流速的变化率为:

海洋的湍动能耗散率可表示为:

将式(5)代入式(6)便可求得海洋的湍动能耗散率ε,用其建立数学模型描述海洋内部运动规律及海洋宏观运动。

由上述垂直剖面仪测量原理可知,影响其测量精度的因素有:剖面仪下降速度V、海水密度ρ、剪切流传感器灵敏度S、及输出电压信号Ep。其中,剖面仪的下降速度V在设计、操作合理的情况下可认为是常数;密度ρ的波动主要由海水的盐度、温度等引起,属于不可

2.1 母船、风浪对剖面仪振动的影响

垂直剖面仪在使用过程中通过母船布放,波浪和风等外力作用于母船必然会引起船体的摆动,这些振动将通过系缆传至剖面仪,从而对剖面仪测量的有效信号产生干扰[11]。

为了降低母船、风浪对剖面仪测量的干扰,在剖面仪的布放方面目前多采用一种标准的布放方法:使母船装有绞车的一边迎着风,以使母船随风漂泊时与剖面仪分离,避免系缆缠入船底;同时绞车要以合适的速度松放系缆,以保证系缆始终处于松弛装态[6]。对剖面仪自身来说可通过合理的设计来降低母船和风浪的影响,如:美国Woods Hole海洋研究所[8]在研制湍流剖面仪HRP时通过增加剖面仪的长度来提高剖面仪的恢复力矩以减小剖面仪的摆动、提高稳定性;再如加拿大BIO研制的剖面仪EPSONDE[12]也是通过增加长度来提高其稳定性。降低母船影响的另一方法是在剖面仪尾端安装阻力毛刷,如美国HRP系列剖面、加拿大的VMP、欧洲ISW Wasser公司与Sea Sun技术公司合作研制的的MSS系列剖面仪、日本的TurboMAP剖面仪等[4-8]。另外,在剖面仪内部增加配重也是提高其稳定性的有效方法[13]。

2.2 系缆对剖面仪振动的影响

剖面仪的系缆除可用于信号的实时传输外,还用于回收剖面仪。但由于缆绳一般较长(有些剖面仪的测深可达数千米),其自身运动在复杂的海洋环境中会受很多不确定因素的影响,如海洋生物的撞击、风浪、洋流等[14]。此外,系缆很难与剖面仪保持同速下降,从而对剖面仪产生拖拽,以及系缆的瞬间绷紧等,这些都不可避免会引起剖面仪的振动。

为降低缆绳对剖面仪的影响,除了要保持系缆松弛外,还要尽量采用质量轻近中性的系缆以减小系缆对剖面仪的干扰,如:Oakey等[4]在进行Octuprobe系列剖面仪研究时,用尼龙绳代替第一代剖面仪中的复合电缆,有效降低了剖面仪的振动。此外,还可采用浮子来拖动系缆以求最大限度地降低系缆对剖面仪的影响[15]。在测量结束回收剖面仪时,系缆因制动剖面仪而绷紧,从而引起剖面仪的剧烈振动,因此应保证回收时剖面仪所处深度大于目标测量深度,以保证目标观测区域的数据不受影响。

2.3 剖面仪的涡致振动

由于海水具有粘性,当海水绕流具有不规则外形的剖面仪时,其壳体表面的凸凹结构使其周围边界层发生涡脱落现象,引起剖面仪周围边界层内压力波动。当压力波动产生的高频激励[11]接近剖面仪在水中的固有频率fn时,便会引起剖面仪的共振,即涡致振动现象。Thwaites等[16]也指出剖面仪壳体凸起部分引发的涡脱落是激励剖面仪发生共振的主要原因。

由于剖面仪共振会严重影响其测量精度,因此,如何减小剖面仪的涡致振动是提高剖面仪测量精度的关键之一。Miller[13]在研究AMP系列剖面仪时为减小涡致振动的影响,采用了尽量简化的剖面仪壳体(如减少凸起)的方法来降低涡致振动的影响。除此之外,还可通过改变剖面仪的结构和内部质量分布来实现降振效果,如:Miller等[13]通过分析与实验指出,测量噪声中的峰值频率值是由剖面仪的共振引起的,理论分析表明剖面仪的共振频率取决于剖面仪的长度和直径,文献[13]中还给出了剖面仪在水中的固有频率计算公式:

式中:f0为剖面仪在空气中的固有频率,ρ为液体密度,A为剖面仪的表面积,l为剖面仪长度,CI为一常数,m为剖面仪质量。在此基础上Miller通过实验验证了通过缩短剖面仪长度、增加直径来增加其固有频率,以消除剖面仪共振对测量精度影响的可行性;此外Miller[13]还对剖面仪内部质量分布与固有频率的关系进行了研究。Thwaites等[16-17]通过分析 HRP剖面仪的剪切谱指出,噪声信号中的峰值频率是由剖面仪的振动引起的,并根据此改进了剖面仪结构:缩短剖面仪长度、增大直径,改进后的HRP剖面仪固有频率及测量精度均大幅提高。

剖面仪的共振频率是由剖面仪结构决定的,而能否发生共振则取决于剖面仪周围边界层内涡脱落引起的激励力频率[15,18]。因此,在改善剖面仪结构、提高其固有频率的同时,还应设法降低涡脱落激励的频率和强度。由流体理论知,涡脱落的产生及强度取决于剖面仪壳体的形状、下降速度,涡脱落的频率则主要受剖面仪下降速度的影响,所以,在设计时要结合实际情况优化剖面仪的外形和下降速度,以控制涡脱落激励的强度和频率。

2.4 传感器振动

剪切流传感器是微结构湍流剖面仪的必要组成部分,是将剪切流信号转换为电压信号的第一步,因此其振动将直接影响剖面仪的测量精度。通过海试测试发现,剪切流传感器的振动既有剖面仪壳体传来的振动又有传感器自身的振动。

为降低剪切流传感器自身的振动,通常可采取如下两种方法,其一是在设计时适当缩减传感器悬臂的长度以提高剪切流传感器的固有频率;其二是将传感器的探头设计成流线型以减小涡脱激励引起的传感器振动。对于剖面仪壳体传来的振动,可通过在剖面仪壳体和剪切流传感器连接处增加阻尼或隔离元件来实现[19]。

3 传感器搭载位置对测量精度的影响

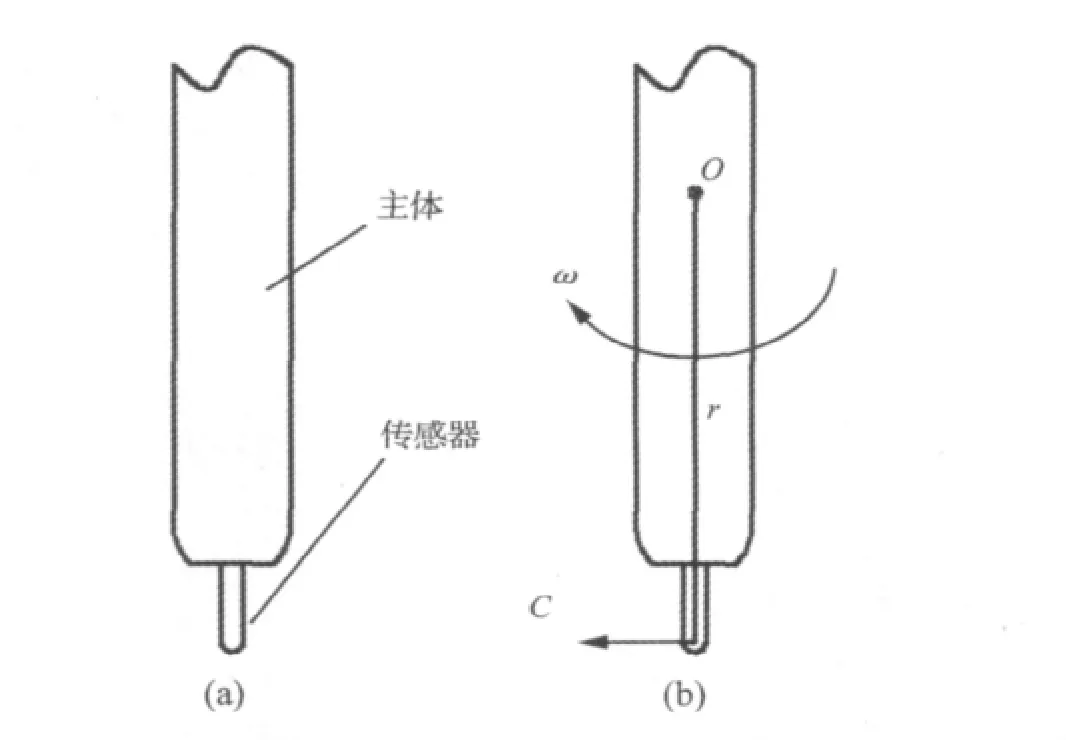

剪切流传感器普遍搭载于剖面仪的前端,如图2(a)所示。这种搭载方式虽可以防止剖面仪壳体对传感器周围流场的影响,但也存在诸多缺点:① 为了架装传感器,剖面仪端盖必须设计成平面形式,从而破坏了壳体的流线型,加剧了“涡致振动”;② 剖面仪前端面空间有限,致使其可搭载传感器的数量有限;③ 尤其是,剖面仪在水中不可避免地会受到海流的扰动而产生摆动,从而严重影响剖面仪测量精度。原因如下:如果在海流扰动下剖面仪以角速度ω绕其摆心摆动时,如图2(b)所示,传感器探头处的水平速度为:

式中:r为剖面仪摆心到剪切流传感器探头的距离。

因剪切流传感器测量的湍流速度分量u实际上是垂直于传感器轴线方向,即u与C为同一方向,见图2(b),所以C完全为一噪声信号。

图2 剪切流传感器搭载于剖面仪前端Fig.2 The vertical profiler with the shear probe equipped at the front-end

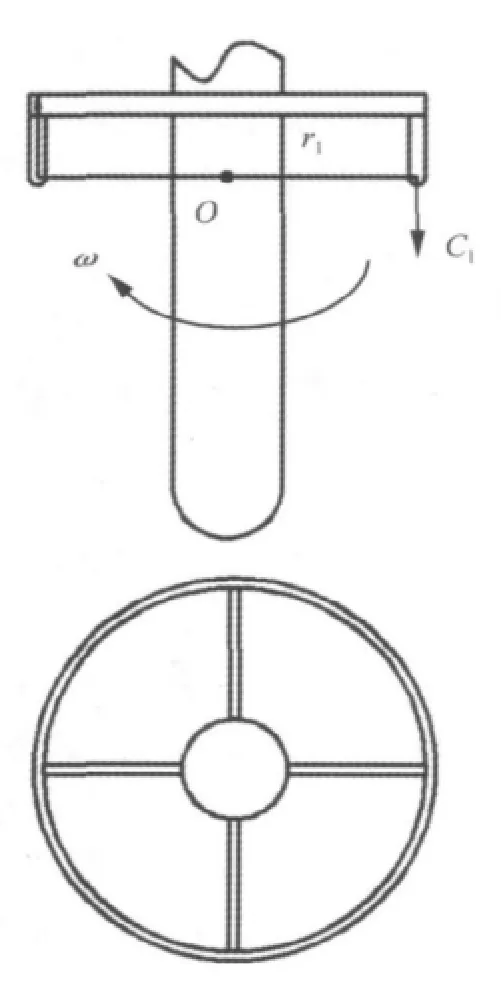

为使剖面仪具有更好的流线形、减小因剖面仪摆动引起的噪声信号,本文提出并设计了一种全新的传感器搭载方案,如图3所示,即将剪切流传感器布置在剖面仪摆心附近的圆环上。该方案通过改变传感器的搭载位置以提高剖面仪测量精度。当剖面仪以角速度ω摆动时,剪切流传感器探头处的速度为:

根据式(9)与图3所示,由剖面仪摆动而引起剪切流传感器探头运动的线速度方向变为平行于传感器轴线方向,并且一般情况下总有所 以,

图3 传感器搭载于剖面仪摆心周围Fig.3 The vertical profiler with the shear probe equipped around the center of profiler's oscillation

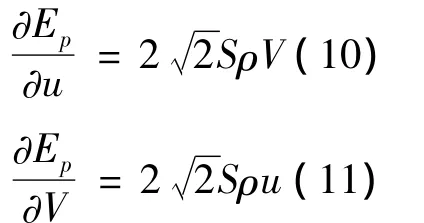

将剖面仪测量信号与湍流速度的关系式(2)分别对 u和 V求微分得:

由式(10)、式(11)及图1易知,在V>u即α<45°的情况下,水平湍流分量 u对电压影响较大。因在大多数测量环境中所以,图3中剪切流传感器搭载位置与图2中的搭载位置相比可有效降低剖面仪振动对测量信号的影响。

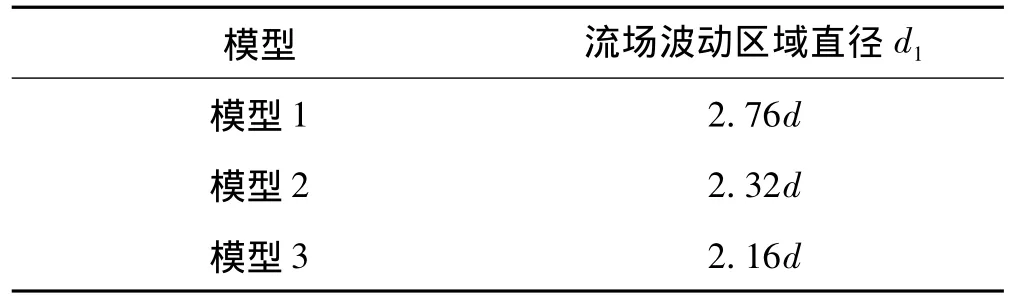

为考察剖面仪周围流场是否会影响传感器的测量及不同剖面仪模型的涡致振动情况,采用大涡数值模拟的方法对传感器及不同外形剖面仪周围边界层流场分布、涡量分布进行了分析。图4所示为当剖面仪以的速度下降时其周围的速度场分布情况,模型1中剖面仪前端为平台形(目前应用最多的形状),模型2前端为半球形,模型3前端为椭球形。设剖面仪的直径为d,剖面仪周围流体波动区域直径为d1,计算结果如表1所示。

图4 剖面仪周围速度分布云图Fig.4 Velocity distribution around the profiler

表1 不同模型周围流场波动区直径Tab.1 The diameter of disturbance zone

计算结果表明,剖面仪头部为流线型(模型2、3)时,其流场波动区要小于非流线型头部对流场的扰动。

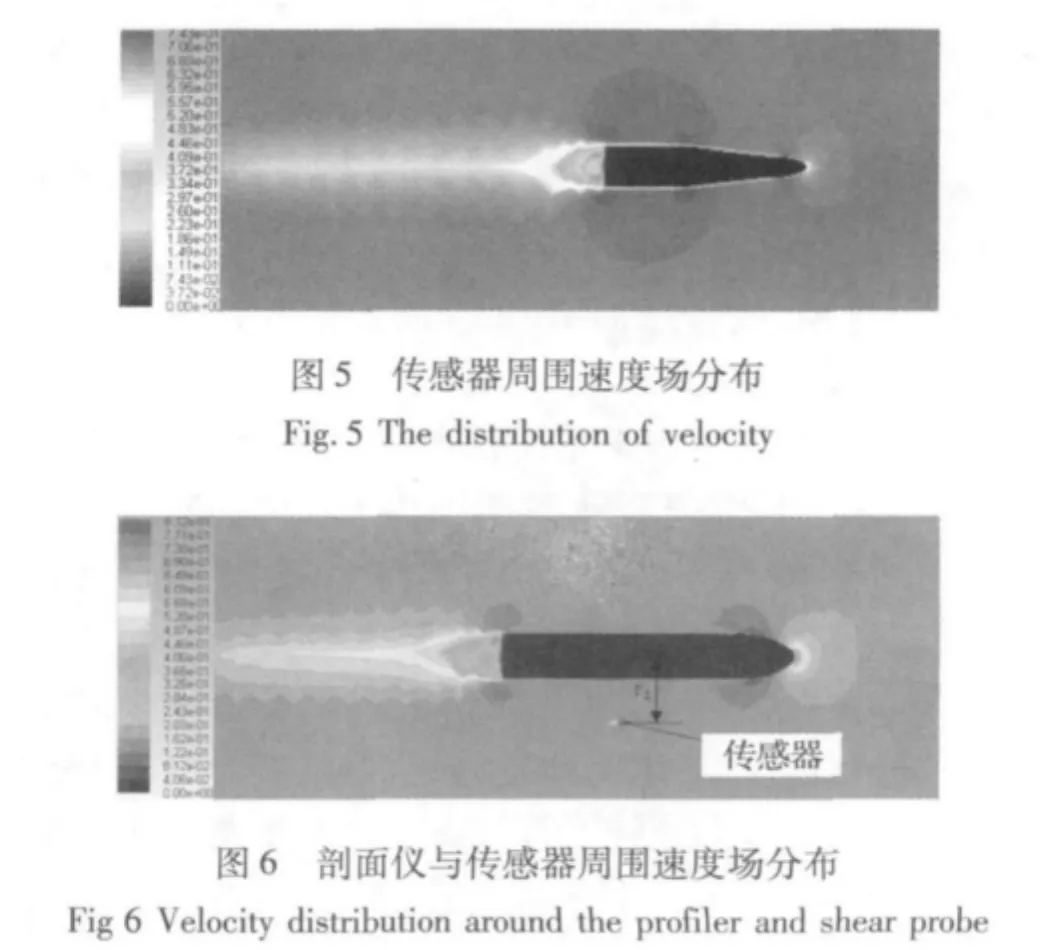

图5所示为传感器周围速度场分布情况,由图5可知,剪切流传感器对周围流场的影响很微弱,可以忽略。另外,剖面仪与传感器体积相差较大,本文计算所用剖面仪的直径为传感器直径的16倍,长度大约为传感器长度的20倍,因此,传感器周围的流场对剖面仪的影响可忽略。在搭载传感器时,只要使传感器探头到剖面仪摆心距离r1大于剖面仪对其周围流场的影响区半径,即可保证传感器不受剖面仪流场波动的影响。图6所示本文提出的搭载方案中剖面仪与传感器周围的速度场分布情况,由图中可以看出传感器并未受到剖面仪流场波动的影响。

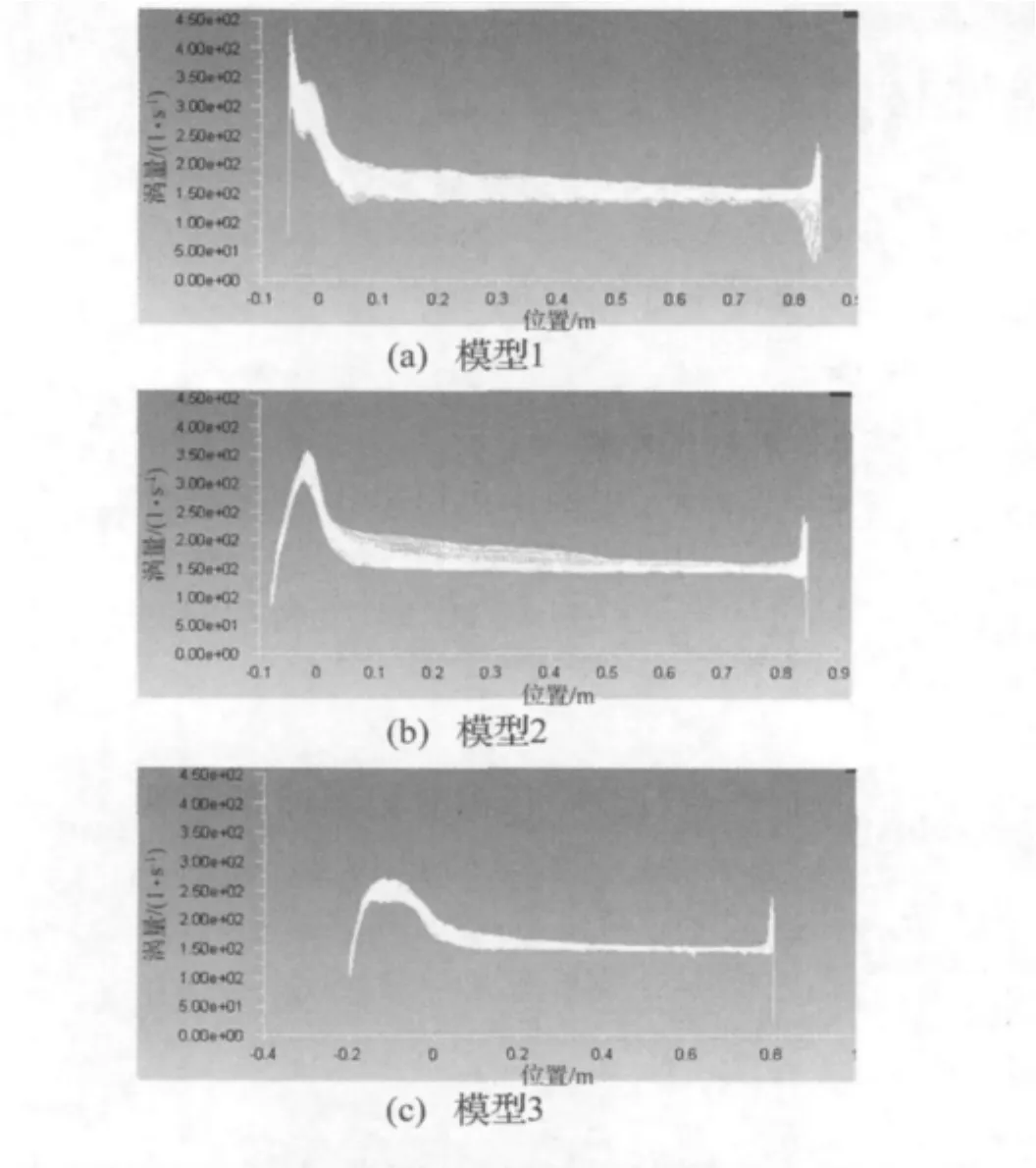

图7所示为剖面仪周围涡量的分布情况。从图中可以看出,随着剖面仪前端面由平台型变为流线型,涡量值由大变小,并且趋于平缓。如图7所示,模型1中涡量幅值较大且变化剧烈,这更容易引起剖面仪的振动,模型2中情况有所改善,而模型3中不仅涡量的幅值小而且涡量的变化也比较平缓,这将有效减小剖面仪的涡致振动,从而提高传感器的测量精度[20]。

图7 剖面仪周围涡量分布图Fig.7 Vorticity distribution around the profiler

综上分析,此种搭载方案的优点是:① 有效减小剖面仪摆动对测量信号的干扰;② 剖面仪头部可设计成流线型,以减小涡致振动。

4 结论

(1)垂直微结构湍流剖面仪由于作业环境复杂,引起其振动的原因很多,如:母船的摆动和风浪、系缆的拖拽、剖面仪涡致振动、剪切流传感器振动等,针对不同的振动源探讨了可采取的减振方法。

(2)在综合分析现有减振方法的基础上,为减小剖面仪振动对测量精度的影响,提出了一种全新的传感器搭载方案,即将传感器搭载于剖面仪摆心周围的圆周上。

(3)理论分析及计算流体力学仿真结果表明,提出的传感器搭载方案可有效减小剖面仪摆动振动噪声对测量信号的干扰,减小剖面仪的涡致振动效应,为提高剖面仪测量精度提供了理论依据和可行的方法。

[1] Manley J E.Technology development for ocean exploration[C].Oceans’04.MTTS/IEEE Techno-Ocean’04,2004:1701-1705.

[2] 杨士莪.研究海洋开发海洋-海洋环境及海洋资源调查、监测技术概述[J].舰船科学技术,2008,30(5):17-19,27.

[3] Osborn T R.Vertical profiling of velocity microstructure[J].Journal of Physical Oceanography,1974,4:109-115.

[4] Lueck R G, Wolk F, Yamazaki H. Oceanic velocity microstructure measurements in the 20th century[J].Journal of Oceanography,2002,58:153-174.

[5] Gregg M C.The study of mixing in the ocean:a brief history[J].Oceanography,1991,4:39-45.

[6] Gregg M C,Nodland W E,Aagaard E E,et al.Use of a fiber-optic cable with a free-fall microstructure profiler[C].Oceans'82,1982:260-265.

[7] Caldwell D R,Dillon T M,Moum J N.The rapid-sampling vertical profiler:an evaluation[J].Journal of Atmospheric and Oceanic Technology,1985,2:615-625.

[8] Schmitt R W,Toole J M,Koehler R L,et al.The development of a fine-and microstructure profiler [J].Journal of Atmospheric and Oceanic Technology,1988,5(4):484-500.

[9] 张大涛,王延辉,王树新.湍流剖面仪系统动力学分析与实验研究[J].海洋技术,2006,25(1):38-42.

[10] 柴宝连,张大涛,王延辉,等.湍流剖面仪控制系统硬件设计与实现[J].电子器件,2006,29(1):138-141.

[11] Leindecker E O.Oceanic turbulence measurement using an AUV platform and development of graphical interfaces for data acquisition and analysis[D].Florida:Florida Atlantic University,2001.

[12] Oakey N S.Epsonde:an instrument to measure turbulence in the deep ocean[J].Journal of Oceanic Engineering,1988,13:124-128.

[13] Miller J B,Gregg M C,Miller V W,et al.Vibration of tethered microstructure profilers[J].Journal of Atmospheric ond Oceanic Technology,1989,6(6):980-984.

[14] 李 暾,陈政清,李寿英.风雨激振中拉索与水线耦合运动规律研究[J].振动与冲击,2010,29(12):71-78.

[15] Prandke H.Microstructure profiler to study mixing and turbulent transport processes[C].Oceans’98 Conference Proceedings,1998:179-183.

[16] Hole F,Polzin K.Structural design considerations of a profiling free vehicle used to measure ocean turbulence[C].Proceedings of the IEEE/OES Seventh Working Conference on Current Measurement Technology,2003.231-236.

[17] Montgomery E T,Polzin K L.An integrated method of obtaining absolute ocean velocity from a profiling free vehicle[C].ProceedingsoftheIEEE/OES SeventhWorking Conference on Current Measurement Technology,2003:227-230.

[18] 饶志标,杨建民,付世晓,等.剪切流下钢悬链线立管涡激振动响应研究[J].振动与冲击,2010,29(10):4-8.

[19] Holappa K,Dhanak M.A cross-platform microstructure turbulence measurement package[C].Oceans’2000.MTS/IEEE Conference and Exhibition,2000:2177-2183.

[20] 刘长建,毛华斌,陈荣裕,等.2004年9月南海北部移动船载温盐剖面仪观测结果初步分析[J].热带海洋学报,2005,24(5):77-82.

——工程地质勘察中,一种做交叉剖面的新方法