常减压蒸馏装置水冷却器腐蚀原因分析与对策

王 勇,亓仁东,李普芳

(中国石油天然气股份有限公司广西石化分公司,广西钦州535008)

常减压蒸馏装置水冷却器腐蚀原因分析与对策

王 勇,亓仁东,李普芳

(中国石油天然气股份有限公司广西石化分公司,广西钦州535008)

随着国内加工原油品种日趋增多,原油变重、酸值增加,腐蚀问题加剧,与此同时水冷设备的设计选材等问题却一直被人们所忽视,导致该类水冷却器频繁泄漏或堵塞,给装置的平稳安全生产带来隐忧。针对常减压蒸馏装置水冷却器的堵塞和腐蚀泄漏问题,一方面结合腐蚀产物的化学性质来推断腐蚀机理,提出微观的氧浓差电池是造成水冷却器泄漏的主要原因;另一方面从设备的使用全过程入手,找出泄漏原因,结合自身经验提出水冷却器使用过程中应避免的问题,对水冷却器腐蚀问题提出合理建议。

水冷却器 泄漏 氧浓差电池 对策

常减压蒸馏装置是炼油厂最重要的原油一次加工装置,目前国内新建的大型常减压蒸馏装置,都在换热网络方面尽可能优化,冷换设备数量多,其中水冷却器更占有相当的比例,是装置重要的换热设备,但其管束材质却大部分为碳钢,所用的冷却介质为循环水或者温度较高的热媒水。某大型炼油厂1.2 Mt/a常减压蒸馏装置自开工以后,不到一年时间,装置热媒水冷却器共发生故障9台次,其主要故障的表现形式多为管板部位焊缝的坑蚀与开裂,共占到全部换热设备故障的90%,因此,水冷却器的运行是否良好关系着装置的平稳运行,也直接影响着企业的经济效益。

1 热媒水冷却器的腐蚀情况

水冷却器出现泄漏、堵塞的时间主要集中在装置运行几个月之后,设备及管线经过装置初期的开工检修后,原有的内部杂质逐渐聚集在各管线、设备的死角,换热器管束较细,容易被杂质堵塞,先是出现换热效果差,而后出现内漏现象。一年左右,该装置曾出现多台换热器管束泄漏的情况见表 1,检修过的换热器中除了 E204和E205A/B由于清理比较及时,管板处没有发生腐蚀开裂外,其余换热器管板的焊缝处均发生不同程度的失效泄漏。而E209和E205C两台换热器由于管板泄漏面积较大,单纯补焊裂纹已经无法完成换热器的堵漏,为此不得不以高昂的代价寻找专业厂家对换热器管板进行整体涂层处理才能继续使用;E119常一线油冷却器发生泄漏情况2次,管板腐蚀情况严重,在未满足一个运行周期的情况下已经更换了新的管束。

2 换热器腐蚀外观检查

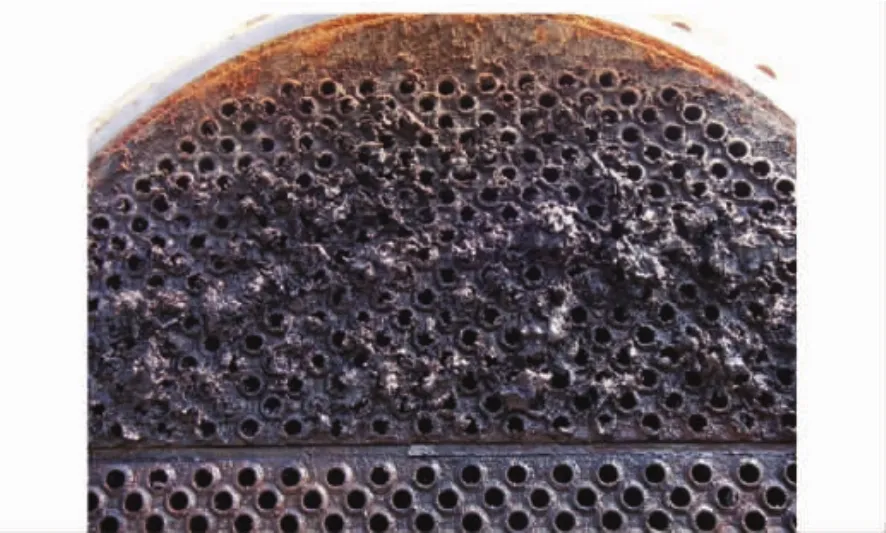

通过检修将换热器拆卸后发现主要有以下几个特点:

(1)管板表面存在大量淤泥,管口处结垢明显,部分换热器的管束已被沉积物堵死;

(2)部分换热器管口结垢呈褐色、污泥状,但在表层搀杂部分黑色的絮状物,其他换热器管板的沉积物为黑色、淤泥状;

(3)管板清洗后有小的腐蚀坑,充水试压时管板与管束发生泄漏。

3 腐蚀机理分析

3.1 使用情况

实际调查中发现,常减压蒸馏装置开工初期由于热媒水管网不具备投用条件,装置内一些较高温位的油品冷却依靠循环水,如E205A/B壳程油品入口温度为140℃,E119A/B壳程油品入口温度为190℃,使用1个月后,将冷却介质切换至热媒水后发现,油品冷后温度不达标而且热媒水流量低于原设计值,由此换热器堵塞严重,检修换热器时发现有大量的垢泥沉积,主要集中在换热器管程出口循环水温度较高部位(如图1~3)。由于管壳程温度差比较大,分析可能因为循环水中大量的Ca2+在高温部位溶解度降低后析出形成水垢。

表1 常减压水冷却器故障情况统计Table 1 Statistics of fault condition of water cooler in CDU

图1 E123的结垢Fig.1 Scale condition of E123

图2 E119A管口表面腐蚀产物Fig.2 Corrosion product on the surface of pipe mouth of E119A

图3 E205C管板表面结垢Fig.3 Scale condition of pipe sheet surface of E205C

开工运行一段时间后,高温位油品的冷却基本使用热媒水,但由于开工初期热媒水管网不稳定,先后出现多次热媒水中断情况。热媒水中断后,在高温油品的加热下冷却器内的热媒水迅速汽化,冷却器多次出现严重水击情况。冷却器的水击对换热器管板冲击很大,为日后多台换热器管束焊缝开裂埋下隐患。

由于对装置能耗有影响,在水冷却器的使用过程中,一般水侧出口阀的开度只需要满足换热介质换热后温度即可,但在有些换热器的管线设计上恰恰没有考虑到这点,管线与阀门采用大口径,使得阀门实际使用过程中的开度很小,由于截流作用,水的流速降低,甚至形成涡流,进一步加剧了结垢,为产生氧浓差电池提供了必要条件。由于微观上经过了杂质沉积、腐蚀发生、腐蚀产物冲走、再腐蚀等重复过程,因此在宏观上换热器运行时就出现了堵塞的现象。

热媒水作为一种重要的全炼油厂换热媒介,在经过一定周期的使用后必然会夹带杂质甚至含油,如果不进行定期的置换或清理,也会加剧换热器管板的结垢并最终造成腐蚀。

3.2 腐蚀产物

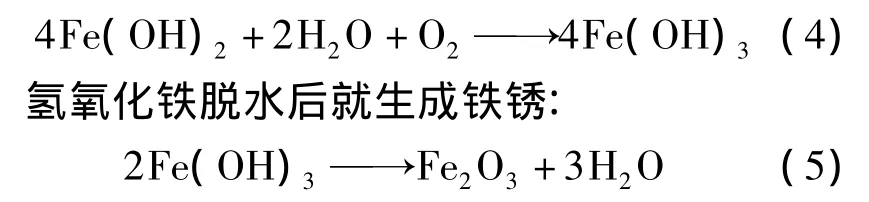

由于E205的腐蚀情况比较严重,选取其管板腐蚀产物进行能谱分析,确定腐蚀产物为Fe2O3,考虑到工艺的流向及检修情况,这些腐蚀产物除少数被水冲走外,大部分沉积在管板的表面。

图4 E-209腐蚀产物XRD谱图Fig.4 XRD spectrum of corrosion product

从结构上分析,由于管口焊缝处表面不够光滑,故容易形成局部离子富集。水中的氯离子能优先、有选择地吸附在金属表面氧化膜上,把氧原子排挤掉,然后和氧化膜中的阳离子结合成可溶性氯化物,结果在新露出的基体金属的特定点上生成小蚀坑,即点蚀核,继续长大就出现点蚀坑。蚀坑内金属表面处于活态,电位较负,蚀坑外金属表面处于钝态,电位较正,形成微电池。此时的金属阳极溶解是一种自催化过程。阳极反应是碳钢中的铁在蚀孔内溶解,生成金属铁离子:

造成蚀孔内正电荷过量,结果使氯离子迁移到蚀孔内以维持溶液的电中性。因此蚀孔内会有高浓度的FeCl3。FeCl3水解的结果产生高浓度的H+和Cl-,介质酸度进一步增加而促进金属的溶解。温度的升高也会使点蚀加速。在换热器外壁确实可看到点蚀坑和许多由点蚀产生的腐蚀产物。能谱分析结果也确实表明在点蚀处富含氯。氧的阴极还原过程在蚀孔附近的表面继续进行:

二次产物Fe(OH)2在水中不稳定,容易与氧进一步发生反应:

上述的各反应综合起来称为氧腐蚀。由于水有一定的浓缩倍数,使系统中的离子含量和菌藻含量增加,如果控制不是很好,水中易生成气泡,使水中溶解氧。说明影响氧腐蚀的因素主要有温度、浓度和pH值等[1]。

从能谱分析也证实了以上腐蚀机理,实际上,这些腐蚀产物疏松多孔,由于溶解氧扩散到金属表面的速度要比扩散到腐蚀产物中的速度快,这样在腐蚀产物周围和腐蚀产物之间形成了氧的浓差电位。腐蚀产物周围氧浓度高的部位是阴极,腐蚀产物下部氧浓度低的部位是阳极,形成一个腐蚀微电池,腐蚀继续向阳极方向发展,腐蚀产物下部产生的Fe2+向上通过疏松的二次产物慢慢向外扩散,遇到渗进去的OH-和O2时,就形成新的二次产物,使腐蚀产物不断增加,所以得出:在换热器管板出发生的腐蚀开裂现象机理为氧浓差腐蚀[2]。

4 改进措施

4.1 加装过滤器

水冷却器、水侧加装过滤器以降低水中杂质及污泥,过滤器能减少水中杂质的含量,可根据水实际的清洁情况选取篮式过滤器或者锥形过滤器,需要注意的是在无法改变管径及系统压力的情况下加装过滤器后会稍微降低热媒水的流速。

4.2 设计改进

换热器设计上应核算出合适的管径以保证热水的流速,适当提高目前装置的热媒水流速,防止出现涡流。

4.3 系统净化

由于热媒水系统是封闭的,应定期进行化验并置换,以防止水中杂质的积聚,对水中的杂质及可能漏入的污油定期进行清理,由于氧含量是氧腐蚀的重要影响因素,在热媒水的化验中应给予重点关注,条件允许的话,采用加剂的方法控制热媒水中的氧含量。

4.4 制造工艺优化

对换热器制造及选材工艺进行优化,热媒水造成的氧腐蚀主要发生在材质为碳钢的换热器上,在投资允许的情况下可以适当提升换热器材质,使用奥氏体不锈钢材质的换热器能有效防止热媒水氧腐蚀,但要综合考虑使用环境中的Cl-浓度,以防奥氏体不锈钢的应力腐蚀开裂[3]。

此外,在换热器的制造工艺上,管束与管板的焊接可尝试由角焊缝改为平焊缝以最大限度地消除水中杂质在管板上的沉积。

4.5 防腐处理

在不影响换热效果的前提下,对换热器管板及管束进行防腐处理,使其表面光滑,杂质不易沉积,涂层也能有效地阻隔氧分子接触金属表面,目前国内换热器防腐涂料在其涂装后的耐温性和导热性方面都有很大进步,技术及市场也相对成熟[4]。

对于泄漏面积较大,补焊困难的换热器管板,可选用高分子聚合金属陶瓷涂层对管板进行整体修复,将产品涂在换热器管板上,施工简单,施工周期很短,且涂层的耐压最高能达到40 MPa,涂层也能减少杂质在换热器管板的沉积,目前应用情况良好,计划用一个更长的周期后对其产品进行检验。

[1] 中国腐蚀与防护学会主编.石油工业中的腐蚀与防护[M].北京:化学工业出版社,2001:156-157.

[2] 中国石化设备管理协会主编.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,1996:4-7.189-190.

[3] 王巍,赵国辉.炼油厂冷却器的腐蚀与对策[J].石油化工设备技术.2000,21(3):43-46.

[4] 刘小辉,莫广文.炼油企业冷换设备腐蚀及防护对策[J].石油化工腐蚀与防护.2006,23(3):1-5.

(编辑 陈凤娥)

Abstract:Water cooler is one of common equipment in petroleum refineries,whose stable operation has a direct impact on process parameters and energy consumption of the unit.With increased varieties of crude oil being processed in China in recent years and crude oil is becoming increasingly heavier and acidic,great attention has been paid on the corrosion protection and materials of many heat exchange equipment have been upgraded.Whereas,the material selection for some non-critical cooler equipment has been ignored,which leads to frequent leaking or plugging of water coolers,imposing safety hazard on unit operation.To solve these problems,The chemical properties of corrosion products are analyzed to work out the corrosion mechanisms.It is found that the macro cell corrosion is the main cause of leaking of water cooler.In addition,the leaking causes are found out through comprehensive analysis of the operation process,and appropriate measures to control the corrosion of water coolers are recommended.

Keywords:water cooler,leaking,macrocell,countermeasure

Analysis of Causes of Corrosion in Water Cooler of Atmospheric-vacuum Distillation Unit and Countermeasures

Wang Yong,Qi Rendong,Li Pufang

(PetroChina Guangxi Petrochemical Company,Qinzhou,Guangxi 535008)

TE624.2

A

1007-015X(2012)05-0017-04

2012-04-07;修改稿收到日期:2012-07-28。

王勇,助理工程师,2006年毕业于中国石油大学,现主要从事炼油设备管理工作。E-mail:wangyong9@ petrochina.com.cn。