离合器助力器性能检测系统的设计*

罗 泉,罗 哉,郭 斌,陆 艺,范伟军,赵 静

(1.中国计量学院计量测试工程学院,杭州 310018;2.杭州沃雷科技有限公司,杭州 310018)

离合器助力器性能检测系统的设计*

罗 泉1,罗 哉1,郭 斌1,陆 艺1,范伟军1,赵 静2

(1.中国计量学院计量测试工程学院,杭州 310018;2.杭州沃雷科技有限公司,杭州 310018)

研制了一套离合器助力器性能检测系统,该系统结合了高速数据采集技术和计算机自动控制技术,在硬件和软件设计上均采用向下兼容的设计原则,实现了离合器助力器的输入液压与输出力特性及泄漏量的测试。在设计中采用伺服电机加载机构,突破以往检测中加载力及速度无法自动控制的局限,实现离合器助力器加载速度精确可调。采用MSA(测量系统分析)中的评定方法I做了大量的试验,结果表明,与国外设备检测的结果相比,结果正确。

离合器助力器;检测性能;输入输出特性;泄漏量

0 引言

汽车离合器操纵机构是用来控制离合器分离又使之柔和接合的一套机构[1]。近年来,随着重型车的迅速发展,我国对重型车上离合器液压操纵系统的要求越来越高[2]。作为其关键部件,离合器助力器必须有良好的助力性和可靠性,以达到操作轻捷和安全性高的要求[3]。

现有的离合器助力器性能检测设备,多采用开环的气动控制,精度不高,且其整体的自动化水平不高[4],有些检测设备还处于半手工半自动的阶段,并且结构比较复杂[5]。国外一些知名厂家,如瓦伯克公司[6]、康斯博格和科诺[7]等的检测设备虽然精度高,检测项目全面,但由于技术壁垒及维护费用等问题,无法在国内厂家推广使用。

本文设计了离合器助力器性能检测系统,在设计中还采用伺服电机加载机构,突破以往检测中加载力及速度无法自动控制的局限,实现离合器助力器加载速度精确可调。本系统还可以对离合器助力器进行工作状态和非工作状态下的泄漏量测试。

1 离合器助力器简介

1.1 离合器助力器的结构及工作原理

离合器助力器的典型结构如图1所示。

图1 离合器助力器的结构

当踏下离合器踏板4时,总泵3压力油进入助力器工作油缸,同时压力油推动助力器的控制活塞10,控制活塞首先关闭排气阀门16,再打开进气阀门17,让储气筒14中的压缩空气进入到助力气缸2,此时助力汽缸的气压力和油缸的液压力共同作用在推杆上,操纵离合器分离,从而达到离合器踏板操纵灵敏,省力。当脚离开离合器踏板时,总泵的压力油回到油杯中,控制活塞在弹簧作用下回位,进气阀门关闭,排气阀门打开,助力器的空气就从放气塞排入大气,离合器恢复接合状态[8]。

1.2 离合器助力器测试项目

离合器助力器测试项目主要有输入液压与输出力工作特性和泄漏量测试。输入液压与输出力工作特性指的是踩下踏板由主泵输入的油压与助力器输出力之间的关系。其特性曲线满足Q/WA508-2008《离合器助力器技术条件》的标准曲线。

助力器的泄漏量为给进气口和进油口输入一定的气压和油压,稳定后测试它们的气压和油压,保压一段时间后再采集它们的气压和液压,从而得出它们的压降,即泄漏量。

2 检测系统设计

2.1 系统检测原理

根据Q/WA508-2008《离合器助力器技术条件》的行业标准,定制了检测系统的检测方案。检测系统硬件主要由数据采集及调理模块、伺服加载机构、装夹机构以及相应的气路等部分组成。

系统结构框图如图2所示。

图2 系统结构框图

工作原理描述如下:本系统通过 PCI总线和GPIB总线实现对数据采集、运动控制等模块之间的通信。计算机发出指令到运动控制卡和数据采集卡,运动控制卡经过伺服驱动器驱动电机运动,实现对离合器助力器加载力的速度的可调以及精准定位。数据采集卡给电气比例阀一定的电压信号使其转换为一定的气压,分别作用于气液回路。各种传感器由信号调理电路转化为标准的电压信号输送到数据采集卡模拟量通道的输入端,采样信号经过A/D转换为数字信号后由数据采集卡输送到计算机,由计算机显示结果并打印。

2.2 伺服加载设计

伺服加载机构如图3所示,采用伺服电机通过精密伺服减速器带动滚珠丝杆实现可调速的均匀加载,使整个操作系统全自动化。伺服电机的运动控制采用MPC07运动控制卡,通过输出脉冲信号控制电机运转,同时外接原点、限位开关信号和位移传感器以实现回原点、电机保护等功能[9]。

图3 伺服加载机构

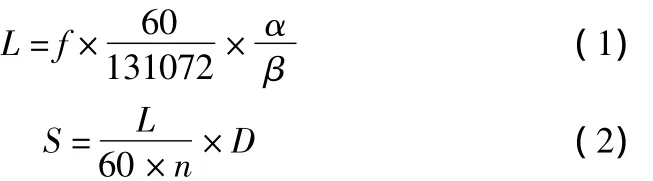

其中伺服电机转速L(r/min)与脉冲输出频率f(Hz),命令脉冲补偿α和β关系如式(1)所示。加载速度S(mm/s)与电机转速L,减速比n和滚珠丝杆导程D关系如式(2)所示。

命令脉冲补偿α和β可以根据需要在伺服电机驱动器中进行设置,默认状态下α为16,β为1。系统采用的滚珠丝杆导程为4mm,伺服减速器减速比n为4,由式(1),(2)可推出加载速度与脉冲频率关系如式(3)所示。

速装夹:为保证装夹到位,在滑台侧及下压气缸处都装有接近开关,到达限位后给系统一个高电平信号,系统判断后进行相应处理,保证装夹的安全、准确。

2.3 系统软件设计

计算机软件采用VC++6.0作为开发环境,设计简单、人机交互界面友好,功能强大,其主要功能包括传感器数据采集,信号曲线实时显示,自动存储和分析数据,测试结果自动判断,对电机运动控制系统报警与错误显示。测试系统软件测试流程图如图4所示。

图4 软件流程图

当启动测试系统的上位机软件后,首先对整个系统的软、硬件设置为初始状态。选择测试的项目,设置相应的参数,显示结果并判断是否合格,不合格则发出警报,显示不合格的项目,最后测试数据保存、打印,则测试结束。

3 测试结果及分析

采用某公司的离合器助力器进行试验,验证设备可靠性,根据厂家要求,测试误差需小于或者等于5%。根据《中华人民共和国机械行业标准》(JB/T 10633-2006)-专用检测设备评定方法指南,对检测设备的检测参数进行重复性评定。

3.1 重复性评定依据

重复性表征了在相同条件下对同一被测量进行连续多次测试所得结果之间的一致性,反映了一种检测器具(设备)自身适应检测工作的能力[10]。本次试验采用测量能力指数Cg对设备进行重复性评定,测量能力指数是一种以标准偏差S为基础的重复性评定指标,是德国汽车工业及国内德资汽车制造企业普遍采用的评定方法,目前已被广泛接受用于对检测设备进行评定,在要求较严格的场合选取Cg≥2为合格标准。

试验步骤如下:

将被测离合器助力器安装到检测设备上,重复试验20次,数据记录在表1。计算出测试平均值xg及准偏差S,然后按公式(4)、(5)和(6)求出测量能力指数Cg。

式中,K——缩小系数,一般取0.2,T——被测量的公差,S——标准偏差。

表1 数据计算结果

由表1可知,设备的测量能力指数Cg=2.788。测试装置测量能力指数Cg大于2.0,表明该测试装置满足重复性标准,故评定通过。

3.2 输入液压与输出力特性试验结果分析

选取某公司的离合器助力器作为被测对象,采用MSA(测量系统分析)中的评定方法I对系统性能进行评定,在常温下,计算机控制电气比例阀向助力器供气口依次分别输入700、500、300、100kPa气压,由进液口自动输入0-12MPa液压(一定的速度控制),记录输出力——输入液压曲线。其曲线如图5所示。横坐标代表输入的液压,纵坐标代表助力器的输出力。

对比离合器助力器厂家所提供的由国外进口仪器测得的数据和测试曲线与本系统所测得结果基本一致。

图5 输入输出曲线

3.3 泄漏性试验结果分析

在测试台气压为500kPa的条件下测量20次,记录下非工作状态下的实验数据,如表2所示。

表2 非工作状态下密封性测试数据

由此表2经计算所得的气压压降的平均值为0.219kPa,在误差允许范围之内,所以离合器助力器气压密封性测试符合要求。

4 结论

本文设计了离合器助力器检测系统,本系统以“软件为核心”,结合数据采集与运动控制等硬件模块,实现重型车离合器助力器性能的测试,采用伺服电机作为加载机构,实现测量过程中加载力与速度的精确控制,提高了系统的精度,使测试过程达到全自动化。实验表明:系统具有精度高,可靠性强,易操作等特点。符合“Q/WA508-2008《离合器助力器技术条件》”标准,经过重复性评定,完全可以用于产品性能与质量检测以及试验室产品的开发。

[1]余仁义,梁涛.汽车离合器操纵机构的设计[J].专用汽车,2003,4(3):17-19.

[2]肖光利,刘晶宝,王玉峰,等.浅谈重型车离合器助力泵的故障检测与排除[J].化学工程与装备,2010,15(1):103-105.

[3]胡博,吴超海.基于虚拟仪器的离合器助力器检测系统软件编程[J]. 自造业自化,2011,33(4):74-77.

[4]郭进兴,杨健,等.汽车离合器助力器测试系统的开发[J]. 设计·研究·分析,2011,15(1):15-18.

[5]龙成光,易孟林,沈毅杰,等.汽车离合器助力器CAT系统[J]. 实用测试技术,1996,7(4):38-40.

[6]KNIBB,GORMEZANO,PARTNERS LARRY PLACHNO.Test Driving the J4500 and ZFAS Transmission[J].NationalBusTrader/January,2003,3(2):32-34.

[7]Vehicle Electronics Div Fujitsu Limited,A Unique Development Method forMicrocomputerControlled Mechanical Clutch and Transmission [J].SAE paper,2004,5(65):56-57.

[8]徐安石,江发潮.汽车离合器[M].北京:清华大学出版社,2005.

[9]韩金恒.基于运动控制卡的高精度伺服系统研究[D].山东:青岛大学,2009.

[10]人民共和国机械行业标准JB/T 10633-2006,专用检测设备评定方法指南[S].北京:国家发展与改革委员会,2006.

The Design of Test System for Performance of Clutch Booster

LUO Quan1,LUO Zai1,GUO Bin1,LU Yi1,FAN Wei-jun1,ZHAO Jing2

(1.College of Metrology Technology and Engineering,China Jiliang University,Hangzhou 310018,China;2.Hangzhou wo-lei technology limited.,Hangzhou 310018,China)

A performance testing system about Performance of Clutch Booster was developed.Using high-Speed data collection card,computer control technology is applied.The backward compatibility of design principles were used in the hardware and software.And the test items include clutch booster input-output characteristic and sealing.Servo-loading mechanism was introduced in the design of test system.It breaks through the limit that previous test can not control the load speed and load force value of vacuum booster and achieves load speed is precise and adjustable.According to the evaluation method of MSA(measurement systems analysis),a lot of experiment has been done.The results show that the detection system meets the test requirements in contrast to the test data and curves measured by the foreign instrument.

clutch booster;performance testing;input-output characteristic;sealing

TH162;TP23

A

1001-2265(2012)11-0064-03

2012-03-08

国家质检总局科技计划项目(2010QK406);国家质检总局公益性行业科研专项项目(201210109)

罗泉(1986—),女,海南文昌人,中国计量学院硕士研究生,主要研究方向为汽车零部件检测,精密仪器及测量测试技术,(E-mail)luoquan789@163.com。

(编辑 李秀敏)