上行开采回采巷道围岩控制技术研究

陈 亮,阚甲广,陈 威,孟金山,李志兵

(1.中国矿业大学矿业工程学院,江苏徐州221008;2.煤炭资源与安全开采国家重点实验室,江苏徐州221008)

上行开采回采巷道围岩控制技术研究

陈 亮1,2,阚甲广1,2,陈 威1,2,孟金山1,2,李志兵1,2

(1.中国矿业大学矿业工程学院,江苏徐州221008;2.煤炭资源与安全开采国家重点实验室,江苏徐州221008)

Surrounding Rock Control Technology of Mining Roadway in Upward Mining

为解决上行开采回采巷道围岩稳定性控制问题,针对淮南矿区某矿1122(3)工作面巷道实际工程地质条件,在分析上位巷道变形特点的基础上,利用数值模拟分析采空区区域垂直应力分布特征以及不同支护方案下巷道围岩的位移分布及变化特征,结果表明:下伏煤层开采对顶板的影响范围为100m,处于此影响范围内的巷道围岩受到严重的开采损伤,为此提出采用锚网索组合支护技术控制巷道变形,取得较好的支护效果,为同类巷道支护提供了一条有效途径。

上行开采;回采巷道;组合支护;控制技术

淮南矿区为解决低透气性煤层瓦斯抽采问题,采用上行开采方式,将下部的11-2煤层作为下保护层首先开采,降低上部的13-1煤层的应力水平,对于瓦斯治理起到了良好的效果。因下伏保护层开采引起上覆岩层移动,破坏原岩应力平衡,造成周边煤岩体产生不同程度地破坏,从而引起应力的重新分布,在对上位煤层进行卸压的同时,也降低了上位煤层回采巷道的围岩强度,造成上位煤层回采巷道维护更加困难[1]。目前,对上覆近距离煤层跨巷开采及跨采巷道维护的技术研究取得了显著的成果,但在下伏煤层开采对上位巷道的采动影响方面的研究还很少[2-6]。为此,本文结合具体工程地质条件,利用数值模拟分析上位煤层巷道周围应力环境,并提出合理支护方案。

1 工程地质概况

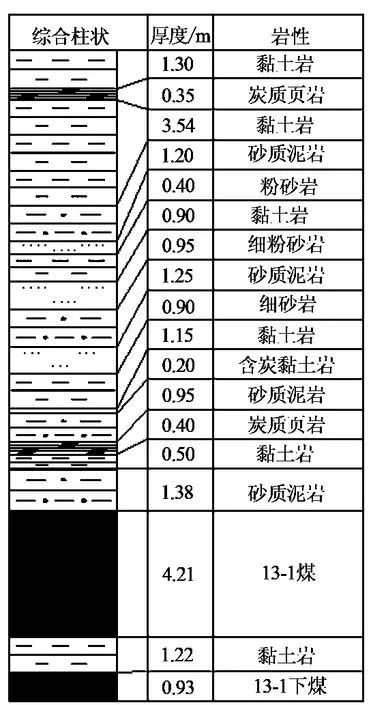

淮南矿区某矿1122(3)工作面标高为-673~-764m,工作面走向长度约 3000m,倾斜长度235m。开采的13槽煤层赋存较稳定,开采煤层厚度4.00~4.87m,平均厚度4.33m,但该工作面部分含2~3层炭质泥岩夹矸,平均厚度约1.0 m左右,煤层结构较复杂。煤层倾角为2~15°,平均5°。工作面周围的煤层均未开采,下伏的1122 (1)工作面2009年1月开始回采,2010年5月中旬回采结束,1122(3)工作面轨道巷于2010年8月开始掘进。煤岩层综合柱状如图1所示。

2 巷道维护特点

试验巷道与下伏采空区位置关系如图2所示。

图1 煤岩层综合柱状

图2 试验巷道与下伏采空区位置关系

(1)由图2可知,1122(3)工作面轨道巷在下伏的1122(1)工作面回采结束后即开始向前掘进。1122(3)工作面位于1122(1)工作面正上方,煤层间距仅75m,由于受1122(1)工作面的开采影响,上覆岩体仍处于活化阶段和塌陷影响范围之内,巷道围岩稳定性控制难度较大。

(2)根据该矿地质条件,13槽顶板岩层多数为复合顶板,由炭质泥岩、砂质泥岩、泥岩和13-2煤层组成,由于软弱夹层的存在降低了顶板岩层各分层间的结合力,导致锚杆锚固基础不能得到可靠保证,支护初期无法在顶板形成最基本的锚固结构,增大了支护难度。

(3)13-1煤层平均厚度为4.33m,该煤层含有2~3层泥岩夹矸和炭质泥岩,由于受下伏1122 (1)工作面采动的影响,巷道掘进时出现大面积片帮,对巷道成型和支护产生不利影响,巷道掘进安全很难得到有力保证。

(4)作为回采巷道,巷道走向距离较长 (约3000m),要求服务和维护时间较长,使得服务年限较短的回采巷道支护中隐蔽的问题得以暴露,如围岩的蠕变、流变效应,巷道淋水及多次采动影响等,这些问题增加了支护强度及维护的难度。

(5)由于巷道采用沿顶掘进,部分较厚煤层的巷段会使松软的底煤和复合底板在近乎无约束状态下将出现底板大变形,由于目前的底板加固手段施工工艺较复杂,所以煤巷依靠加强巷帮支护和加固底角来控制底鼓很难奏效,并未从根本上解决底板的强烈变形。

3 上行开采回采巷道围岩控制技术

下部煤层开采后,上部岩层及其巷道将发生整体下沉,虽然此过程中围岩应力将有所下降,但巷道的变形仍将持续,这时的变形将对巷道围岩的完整性造成破坏。尤其是在下部煤层开采时,巷道在发生整体下沉过程中承受拉变形,而在整体下沉结束后,巷道承受的是压变形,故巷道在下部煤层开采过程中,将承受拉压交替变形[2]。巷道一方面由于下部煤层的开采整体发生下沉移动,同时由于巷道周围应力的重新分布,当下位煤层开采后造成的上位煤层回采巷道围岩强度降低幅度大于围岩应力降低幅度时,会使得处于裂隙带内的巷道围岩受到严重的采动损伤,造成巷道围岩整体稳定性变差,因此单一形式的支护方式将难以控制巷道的变形。针对采空区上部煤层巷道受载环境复杂、围岩稳定性差等特点,提出以锚网为基础,辅以高预紧力锚索的组合支护技术[7-11]。

(1)通过采用超高强锚杆及时支护巷道并施加高预应力最大限度地挤压加固围岩,消除了围岩中的弱面及离层,使锚杆与围岩相互作用形成有效承载结构,同时提高锚固区域岩体的强度,可以有效减小巷道围岩塑性区、破碎区半径以及巷道表面位移,保持巷道围岩稳定。

(2)锚网支护作为一种主动支护方式,相对于金属棚等被动支护更能有效控制巷道初期围岩变形,且具有适应能力强,可卸载巷道部分压力及位移等优点。在巷道围岩变形初期,通过超高强锚杆配合使用高刚度M型钢带及金属网,使得锚杆的预应力实现有效扩散,提高了对锚杆之间围岩的支护作用,围岩受力趋于均匀化。

(3)在锚网支护的基础上,利用高预紧力锚索进一步加固围岩,利用锚索锚固范围大的特点,充分调动深部围岩的承载能力,使得形成的支护-围岩共同承载体的厚度大于巷道松散破碎范围,抑制围岩的整体变形。

4 数值模拟

4.1 模型的建立

根据矿方提供的1122(3)工作面相关的地质资料,采用FLAC2D建立相应的数学模型,模型计算采用莫尔-库仑 (Mohr-Coulomb)屈服准则,数值模拟模型如图3所示。

图3 数值模拟模型

假设围岩为分层各向同性弹性介质,利用平面应变计算模型来模拟巷道围岩的变形过程,由于该模型为对称模型,选取实际工作面长度的1/2为研究对象。模型参数如下:计算尺寸长×宽=200m× 140m,巷道宽×高=5.0m×3.4m,采空区长×宽= 120m×3.5m,模型的左、右及下边界均为位移固定约束边界,上边界为应力边界,按上覆岩层厚度施加均布载荷。

4.2 采空区区域垂直应力分布特点

下伏的1122(1)工作面回采后,采空区区域垂直应力分布如图4所示。从图4可以看出,1122 (1)工作面回采后形成了大量的采空区,为顶底板岩体变形移动提供了自由空间,回采空间围岩体上产生应力集中引起了岩体的变形破坏,同时该应力还会向煤层顶板深部传递。结果发现,下伏的1122(1)工作面回采对11-2煤层顶板应力影响范围约100m,说明1122(3)工作面巷道正处于应力影响范围之内,这会造成巷道两帮垂直应力分布不对称,使巷道维护十分困难。

图4 采空区区域垂直应力分布

4.3 数值模拟方案

根据煤岩层综合柱状图,巷道顶板为典型的厚层复合顶板,支护难度大,顶板离层难以控制。根据煤巷层状顶板预应力控制理论,有关参数选取如下:顶板锚杆长度2.8m,帮部锚杆长度2.5m,锚索长度7.7m,顶板锚索每排分别采用3根 (方案1)和5根 (方案2)进行模拟计算。

4.4 巷道位移分布特征分析

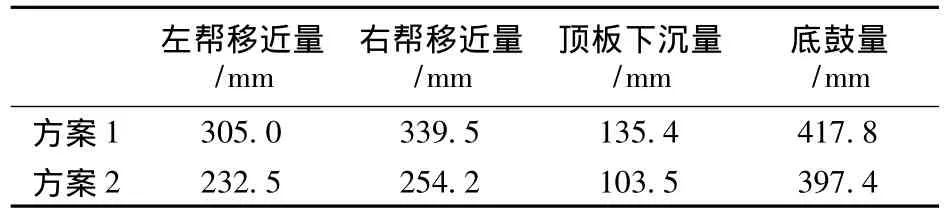

根据数值计算模型和岩石力学参数,通过FLAC软件计算2种支护方案巷道稳定后顶板下沉量,底鼓量以及左、右帮移近量,具体见表1。

表1 掘进期间巷道四周最大位移

由表1可知,掘进期间方案1与方案2的巷道顶板下沉量分别为135.4mm和103.5mm,相差不大,通过支护施加了较高的预应力,使复合顶板的各个岩层形成了预应力承载梁结构,提高了顶板的刚性,从而保证了顶板的稳定。这是由于顶板锚杆和锚索对顶板离层发挥了巨大的控制作用,使得顶板应力有效地向巷道两帮深部转移分解,加强了抗剪强度和抗变形能力。

比较掘进期间方案1与方案2巷道两帮的变形量,方案1、方案2的左、右帮的移近量相差分别为72.5mm和85.3mm,且巷道右帮的变形量大于巷道左帮,方案2的两帮移近量比方案1减少了24.5%,约157.8mm。造成这种现象的主要原因为:一方面帮部锚杆通过有效改变巷道应力承载结构,具有巨大的抗变形作用,使其不易变形;另一方面顶板锚杆和锚索将垂直应力向巷道两帮转移,使其部分水平应力相互抵消,逐渐消弱。由模拟结果可知,锚杆和锚索联合支护产生了预应力承载耦合作用,在掘进期间巷道的变形得到了控制,稳定了巷道围岩的结构。

5 支护方案与支护效果

5.1 支护方案与参数

预留巷道断面必须满足巷道变形要求,以保证巷道在变形后仍能满足行人、行车等安全及生产需要,矩形断面巷道的尺寸为:净宽×净高=5.0m× 3.4m。

(1)巷道顶板支护采用7根锚杆配合长4.8m的M5型钢带和8号菱形金属网联合支护,锚杆规格为22mm-M24-2800mm的IV级左旋螺纹钢超高强预拉力锚杆,锚杆用32mm钻头打眼,2节Z2380型中速树脂药卷加长锚固;锚杆预紧力扭矩≥200N·m,锚固力≥120kN,锚杆间排距750mm ×800mm。

(2)巷道两帮采用5根锚杆与长3.2 m的M5型钢带与8号菱形金属网联合支护,锚杆规格为20mm-M22-2500mm的左旋螺纹钢等强预拉力锚杆。每根锚杆采用1节Z2380型中速树脂药卷加长锚固;锚杆间排距750mm×800mm。当帮部钢带离底板的距离大于300mm时,要求在巷道下方沿走向铺钢带压网打锚杆,锚杆预紧力矩≥200N·m,锚固力≥100kN。

(3)将1套三眼孔高预应力锚索梁布置在顶板每两排锚杆中间位置,钢绞线规格为21.8mm× 7.7m,钢绞线与长2.6m的14号槽钢联合支护,间距1.1m,排距800mm。同时沿巷道走向将2排走向锚索梁布置在横向锚索梁的两侧,钢绞线下铺设2.2m的14号槽钢 (两眼孔,间距1.8m)。所有的锚索和槽钢间配200mm×100mm×16mm的铁垫,锚索梁紧跟迎头施工。锚索孔深7.5m,每孔采用3节Z2380中速树脂药卷加长锚固,以保证锚固效果;锚杆预紧力范围为80~100kN,锚固力≥200kN。巷道支护具体参数如图5所示。

图5 巷道支护参数

5.2 矿压观测及支护效果

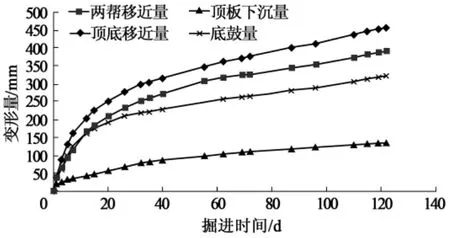

在巷道掘进期间,通过在巷道迎头每隔一定距离设一表面位移测站来观测巷道收敛变形量,以此掌握围岩变形规律并验证支护参数合理性,观测结果如图6所示。巷道掘进后35d,巷道顶板下沉变形基本趋于稳定,掘后122d,两帮移近量393mm,顶板下沉量136mm,底鼓量323mm,支护方案有效地控制巷道的整体变形,维护效果良好。

图6 掘进期间巷道围岩变形曲线

6 结论

(1)由于下伏1122(1)工作面回采尚未稳定,下伏煤层开采使上覆岩层巷道围岩原始应力遭到破坏,同时造成围岩强度的大幅度降低,使得上位巷道开挖后围岩塑性区迅速增大,引起上行开采回采巷道维护困难。

(2)未稳定采空区上方复合顶板的巷道支护,由于顶板锚杆长度受井下条件限制,当复合顶板较厚时,如大于顶板锚固范围,必须通过采用高强度的锚网索组合支护方式及时主动控制围岩变形,扩大围岩的承载范围,保证巷道的施工安全。

(3)矿压观测结果表明,针对巷道变形特点及周围应力分布,采用锚网索组合支护,帮顶移近量都在安全范围内,保持了围岩整体性,取得较好支护效果,为工作面的顺利回采创造有利条件。

[1]石永奎,刘振欣,莫 技.深井近距离复杂顶板煤层上行开采巷道围岩变形控制[J].煤,2007,16(5):59-61.

[2]李学华,杨宏敏,郑西贵,等.下部煤层跨采大巷围岩动态控制技术研究[J].采矿与安全工程学报,2006,23(4): 393-397.

[3]黄健利,郑有雷,刘宝月,等.锚网支护在上行开采巷道掘进中的实践[J].煤炭科学技术,2007,35(5):28-32.

[4]王红胜,李树刚,张东升,等.上行开采回采巷道加固支护方案优化及实践[J].煤炭技术,2010,29(1):75-78.

[5]石永奎,莫 技.深井近距离煤层上行开采巷道应力数值分析[J].采矿与安全工程学报,2007,24(4):473-476.

[6]李学华,杨宏敏,张东升,等.下伏煤层开采引起的大巷变形规律模拟研究[J].煤炭学报,2006,31(1):1-5.

[7]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[8]王 成,张念超,臧英新.千米深井软岩煤巷支护方式数值模拟研究[J].煤矿开采,2011,16(1):48-51.

[9]张 农,高明仕.煤巷高强预应力锚杆支护技术[J].中国矿业大学学报,2004,33(4):524-527.

[10]钱德雨,王 成,张冬华,等.深井厚复合顶采空区上方煤巷支护技术及应用[J].煤矿开采,2010,15(5):51-54.

[11]阚甲广,张 农,李桂臣,等.深井大跨度切眼施工方式数值分析及应用研究 [J].采矿与安全工程学报,2009,26 (2):163-167.

[责任编辑:王兴库]

TD353

B

1006-6225(2012)05-0063-04

2012-07-06

陈 亮 (1988-),男,安徽淮南人,硕士研究生,主要从事巷道围岩控制理论与技术研究。