双级推料离心机用于氯化铵脱液的参数设计

陶渊卿,吕丽珍,沙恩典,钱建坤,刘文晔

(1.浙江轻机实业有限公司,浙江 杭州 3 1 1 4 0 1;2.杭州龙山化工有限公司,浙江 杭州 3 1 1 2 2 8)

双级推料离心机用于氯化铵脱液的参数设计

陶渊卿1,吕丽珍1,沙恩典1,钱建坤2,刘文晔2

(1.浙江轻机实业有限公司,浙江 杭州 3 1 1 4 0 1;2.杭州龙山化工有限公司,浙江 杭州 3 1 1 2 2 8)

通过对氯化铵物料特性的研究,针对氯化铵物料特性的变化,进行了离心机参数的设计及部分结构的改进,从而使双级推料离心机能满足氯化铵不同物料特性的应用。

离心机;氯化铵;加速盘;转速;筛网

P系列双级推料离心机是一种能够连续生产的高效分离设备,主要应用于固体含量较高的悬浮液固液分离。如何根据物料的特性正确选择离心机的运行参数对物料的分离效果将起到关键作用。

双级推料离心机在氯化铵脱液上已得到广泛的应用,由于其具有产量高、分离后固体残余含湿率低的优点,在氯化铵脱液这一操作单元上正逐渐替代单级推料离心机。

但是由于各纯碱厂生产的氯化铵工艺参数不同,导致氯化铵悬浮液的固液比、颗粒大小具有一定的差异。而固液比、颗粒的大小等参数是双级推料离心机运行参数选择的重要依据。本文对A化工厂生产的氯化铵物料特性展开研究,就如何选择适合该物料特性的离心机运行参数,及如何对离心机结构适当的调整进行论述。

1 氯化铵的生产工艺

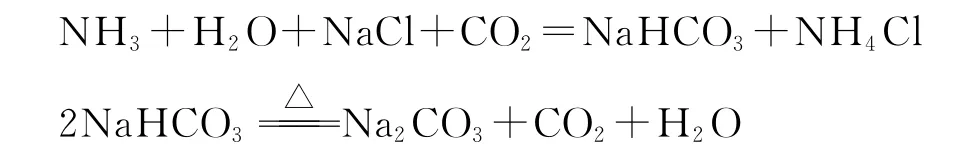

联合制碱工艺采用以氨、合成氨生产中的副产品二氧化碳为原料,通过一次碳化、二次吸氨、固体加盐的循环,同时生产纯碱和氯化铵,其主要反应方程式为:

氯化铵生产的工艺流程如下:

在各联碱厂生产氯化铵的过程中,虽然工艺流程基本相同,但由于受到某些条件的限制,工艺参数会有些区别,因此进入离心机分离前氯化铵悬浮液的固液比、氯化铵结晶的颗粒大小会不一样,从而导致氯化铵通过离心机分离后的效果也差异很大。

2 P系列双级推料离心机在氯化铵脱液上的应用

2.1 离心机的工作原理

图1 双级推料离心机的工作原理

P系列双级推料离心机是一种连续操作过滤式离心机(见图1),氯化铵悬浮液由进口A通过进料管1连续地供入离心机,并由进料分配器2将物料均匀地分布到第一级转鼓3上。通过筛网,大部分的液体在这里得到过滤,并由液体收集罩汇集,经罩壳液体出口C、D、E、F排出并收集。固体部分沉积在筛网上形成滤饼,在既旋转又往复运动的第一级转鼓3的作用下,滤饼逐渐被推到第二级转鼓4内,使得滤饼在筛网上的位置结构发生变化,并获得更大的离心力。分离后的氯化铵在推料力的作用下,从罩壳的固体收集腔5经出口G排出机外。

2.2 离心机在氯化铵脱液上的参数选择

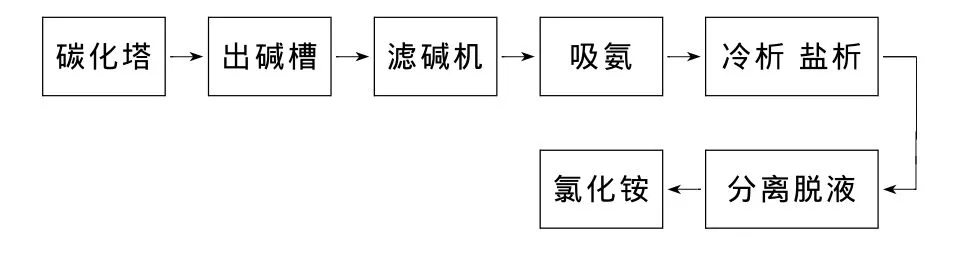

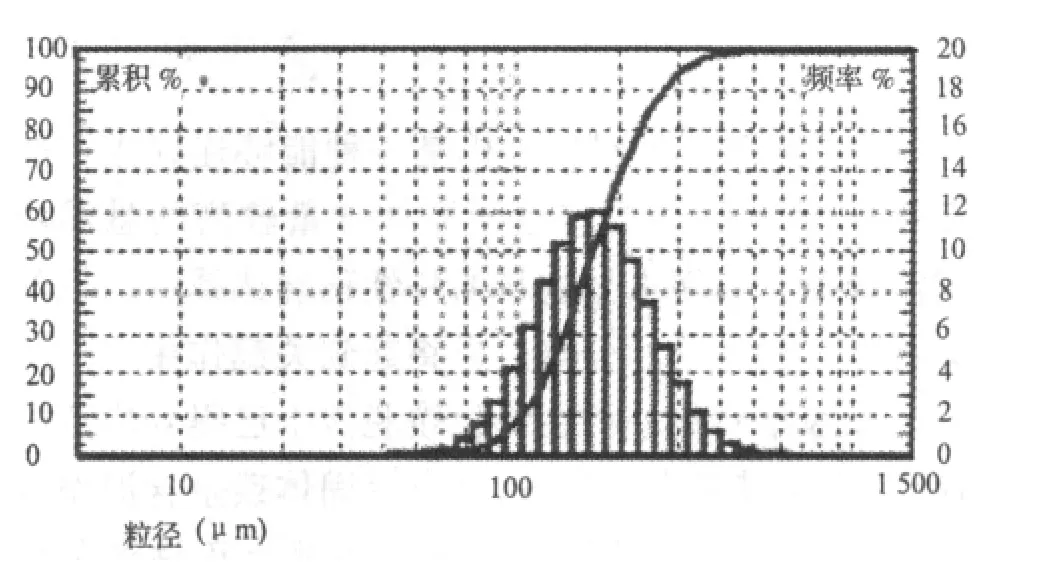

我公司P系列双级推料离心机在氯化铵生产上得到了广泛的应用,一般氯化铵悬浮液的固液比在5 0%左右,颗粒大小及分布如图2,按我公司在氯化铵上的标准参数设计,P 8 5的产量能达2 7~2 8 t/h,氯化铵的固体残余含湿率<6.5%。若适当降低产量,氯化铵的固体残余含湿率能够达到<6%。

图2 氯化铵颗粒大小及分布

但是,由于各碱厂生产的工艺参数不同,氯化铵的物料状况也不一样,因此在参数设计时要充分考虑物料的特性,并做出相应的调整。

在实际应用中A公司提供的氯化铵物料参数为:固液比为8 0%,颗粒大小及分布见图3。

图3 A公司的氯化铵颗粒大小及分布

根据提供的氯化铵工艺参数,在设计离心机参数时选择筛网参数为:第一级0.1 2 mm,第二级0.1 8mm,转鼓转速为:1 0 1 1r/m i n。

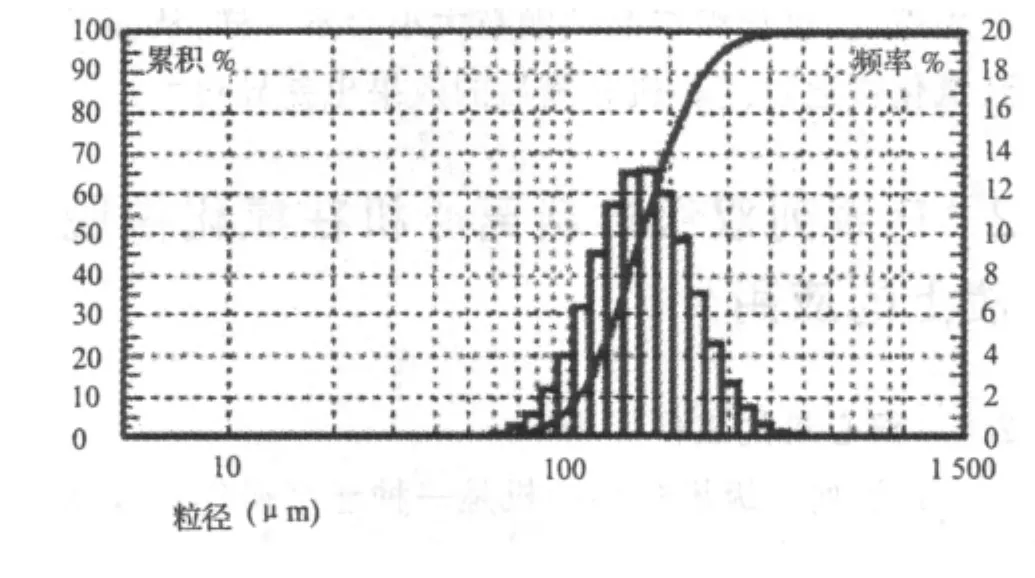

在调试时发现分离效果达不到要求,不但产量低,残余含湿率高达1 2%。通过取样对氯化铵进行物料特性分析,从进料管用量筒取氯化铵悬浮液自然沉降1h,颗粒未完全沉降。取氯化铵悬浮液在T G 1 6-WS试管离心机上进行沉降分离,在1 0 0 0 0分离因数下分离6 0m i n,颗粒达到完全沉降状态,固液比(体积比)只有3 0%。氯化铵颗粒经W i n n e r 2 1 1 6激光粒度仪检测,其颗粒大小及分布见图4。

图4 激光粒度仪检测氯化铵颗粒大小及分布

在此物料参数下,要满足氯化铵分离后的残余含湿率<7%,必须对离心机的运行参数进行调整。

2.2.1 筛网间隙的调整

双级推料离心机筛网的作用主要是截留固体颗粒,而让母液从筛网的间隙中穿透过去,以达到过滤分离的目的。而当悬浮液的固液比太低,由于受筛网过滤面积的限制,导致液体在离心机分离区域内来不及从筛网的缝隙中排出,造成拉稀现象或分离后固体的残余含湿率偏高。根据颗粒分布图4,同时考虑到母液中的含固量的要求,将筛网间隙调整为:第一级0.1 8mm,第二级0.2 0mm。通过对筛网间隙的调整,氯化铵悬浮液经离心机分离后的残余含湿率降为9.5%。

2.2.2 离心机转速及推料次数的调整

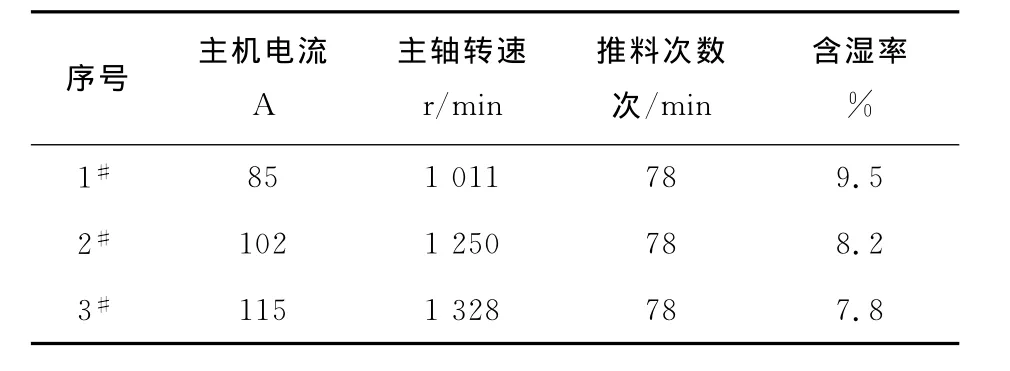

同时我们又通过变频对转鼓转速及推料次数进行了调整,在推料次数不变的情况下,对转鼓转速进行了调整,调整后的分离效果见表1 。

表1 离心机转速调整后的参数(一)

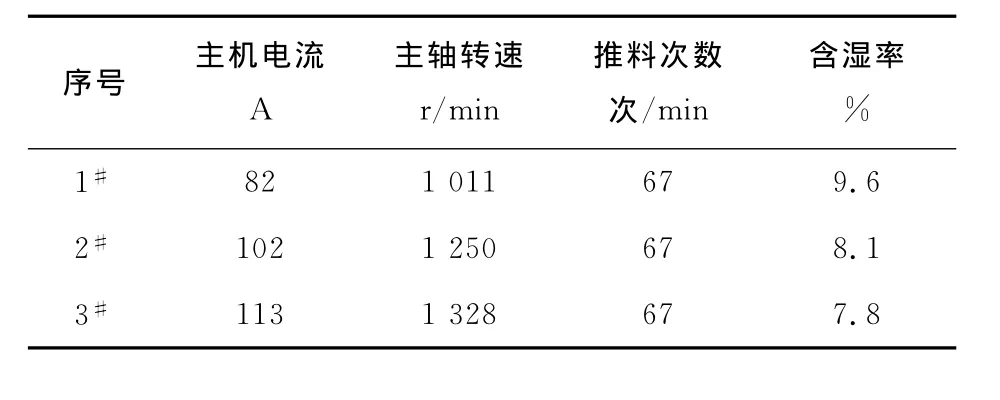

接着我们又通过变频,将推料次数调整至6 7次/m i n,在此推料次数下,又对转鼓转速进行了调整,调整后的分离效果见表2。

表2 离心机推料次数调整后的参数(二)

从表1可以得出转速的变化对固体的残余含湿率有明显的影响,随着转速的提高,残余含湿率随之降低;从表2可以得出物料在这种情况下,推料次数的变化对残余含湿率的影响并不明显。通过对表1、表2的分析,我们决定将转鼓转速调整为1 3 2 8转/m i n,而推料次数保持不变。

2.2.3 离心机加速盘的调整

经过对筛网及转速的调整,氯化铵的残余含湿率降到了7.8%,此时产量在2 0t/h左右,但残余含湿率还没达到标准<7%的要求。

通过进一步的分析,我们认为是由于滤饼比阻过大导致残余含湿率偏高。我们知道,滤饼在形成开始时就是动态的多孔介质,同时滤饼还在不断的变形,其原因首先是流体要给颗粒以作用力,尤其是拖拽力,使颗粒在滤饼中发生位移,其次是沉积到滤饼上的颗粒具有动能,该动能可以转变为压能,给已形成的滤饼以压缩力,造成孔隙率的降低,滤饼比阻的增大。由上所述,我们要减小液体对颗粒的作用力以及颗粒相对滤饼的动能,就必须对悬浮液进行加速,使悬浮液的线速度接近转鼓内壁的线速度。

从牛顿第二定律得知:

,因此无论是液体对颗粒的作用力还是颗粒对滤饼的压力大小都取决于悬浮液到达转鼓内壁时的线速度与转鼓内壁线速度的差值。差值越小,颗粒在滤饼中发生的位移量越小,颗粒对滤饼的压力也就越小,因此滤饼的孔隙率就会相对较大。

基于以上分析,我们采用了离心加速盘。希望通过离心加速盘对氯化铵悬浮液的加速,来达到增大滤饼孔隙率的效果,以期达到降低氯化铵固体残余含湿率的目的。通过更换离心加速盘,在保持产量2 0t/h的情况下,氯化铵固体残余含湿率降至<6.5%,满足了用户的要求。

3 结 论

在双级推料离心机的固液分离中,对分离物料的颗粒大小及分布、固液比和物料的黏度都有一定的要求。否则对分离的效果会产生重大的影响,甚至于造成不能分离。但是在实际运用中会由于物料参数较难改变,我们可以通过对物料的分析,针对物料的具体情况,通过对离心机参数的改变及结构的改变来满足物料的分离,充分达到用户的要求。

[1] 史素琴.氯化铵干燥工艺路线和主要设备的选择[J].纯碱工业,2 0 0 9(5)

[2] 罗茜,徐新阳.关于过滤理论与滤饼可压缩性的探讨—第二部分:滤饼的可压缩性及比阻[J].过滤与分离,1 9 9 9(2)

T Q 0 5 1.8

B

1 0 0 5-8 3 7 0(2 0 1 2)0 4-2 7-0 3

2 0 1 2-0 6-1 1

陶渊卿(1 9 6 2—),工程师,任职于浙江轻机实业有限公司,主要从事分离机械的开发及应用。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法