热法联碱工艺能耗分析

周 健,许昌犁

(1.四川大学,四川 成都 6 1 0 0 6 5;2.自贡鸿鹤化工股份有限公司,四川 自贡 6 4 3 0 0 0)

专论与综述

热法联碱工艺能耗分析

周 健1,许昌犁2

(1.四川大学,四川 成都 6 1 0 0 6 5;2.自贡鸿鹤化工股份有限公司,四川 自贡 6 4 3 0 0 0)

通过对冷法联碱和热法联碱的能耗分析比较,提出热法联碱比冷法联碱更节能,更具优势,值得推广。

热法联碱工艺;冷法联碱工艺;能耗;比较

纯碱生产工艺主要有天然碱法、氨碱法和联碱法,而联碱法又包括冷法和热法。目前美国采用天然碱法,欧洲全部采用氨碱法,而国内主要以氨碱法和冷法联碱为主。本文通过对热法与冷法联碱的比较,分析热法联碱工艺的耗能情况。

1 热法联碱工艺

热法联碱是一项新型的纯碱与氯化铵生产工艺技术,可以同时生产纯碱和氯化铵两种产品,其制碱过程与氨碱法几乎是相同的,制铵部分是滤过母液经过脱氨后进行蒸发,采用先析盐后析铵的工艺方法制取氯化铵。热法联碱的特点是:将盐卤制碱和传统的联碱结合在一起,可以省掉冷法联碱的冷析结晶、盐析结晶和冷冻工序。

2 热法联碱工艺的发展状况

苏联技术:前苏联基础化学设计研究院经过长期的实验研究,于6 0年代在利西斯克碱厂建立了1 0t规模的中间试验装置。库达连科做出了热法生产氯化铵的设计,采用四效钛材蒸发器,在利西斯克碱厂和斯拉夫扬斯克碱厂建立了合计3 0万t生产能力的装置。

大连制碱研究所技术:6 0年代大连制碱研究所采用自贡卤水做了大量的研究并开展了小试,对热法联碱工艺条件、设备选用做了大量的工作。初步结论:蒸汽消耗太高,能耗并不经济,在高温下氯化铵母液的腐蚀,设备材质不能有效解决。

裕华化工:裕华化工采用复分解制小苏打,母液热法生产氯化铵装置已投入运行。热法制氯化铵采用三效真空蒸发,生产氯化铵符合农业氯化铵产品国家标准G B 2 9 4 6-1 9 9 2要求。

3 冷法与热法的研究资料

从《纯碱工学》冷法和热法联碱技术经济比较可以得出如下结论:冷法和热法都采用从卤水精制开始,到生成纯碱和氯化铵产品,整个过程进行比较,生成规模同为1 8 0k t,热法能耗1 5.2 7G J,冷法能耗1 3.8 5G J,热法能耗比冷法高1.4 2G J,投资和双吨成本热法略低。

4 热法和冷法的能耗分析

技术发展到今天,制约热法联碱的障碍正逐步排除,现在已有热法氯化铵的工业装置运行,同时制盐装置蒸发器已达到1 0 0万t以上能力,通过生产工艺的优化,可以设计出更节能,更有竞争力的热法联碱装置。下面在优化工艺流程的基础上就热法和冷法联碱能耗进行分析。

4.1 能耗指标计算依据

4.1.1 能耗指标计算的标准

1)综合能耗计算通则(G B/T 2 5 8 9-2 0 0 8)

2)企业能量平衡通则(G B/T 3 4 8 4-1 9 9 3)

3)企业节能量计算方法(G B/T 1 3 2 3 4-1 9 9 1)

4)石油化工设计能耗计算标准(G B/T 5 0 4 4 1-2 0 0 7)

5)石油化工设计能量消耗计算方法(S H/T 3 1 1 0-2 0 0 1)

6)石油化工合理利用能源设计导则(S H/T 3 0 0 3-2 0 0 0)

4.1.2 能耗计算的范围

1)计算范围仅包括工艺装置;

2)装置中包装、贮运工序能耗计算不计入;

3)热法与冷法采取相同规模消耗数据;

4)电耗折算标煤按当量值计算;

5)配套合成氨为天然气合成氨,不足二氧化碳,冷法联碱采用石灰窑补充,热法联碱采用氨盐水吸收热电烟道气补充。

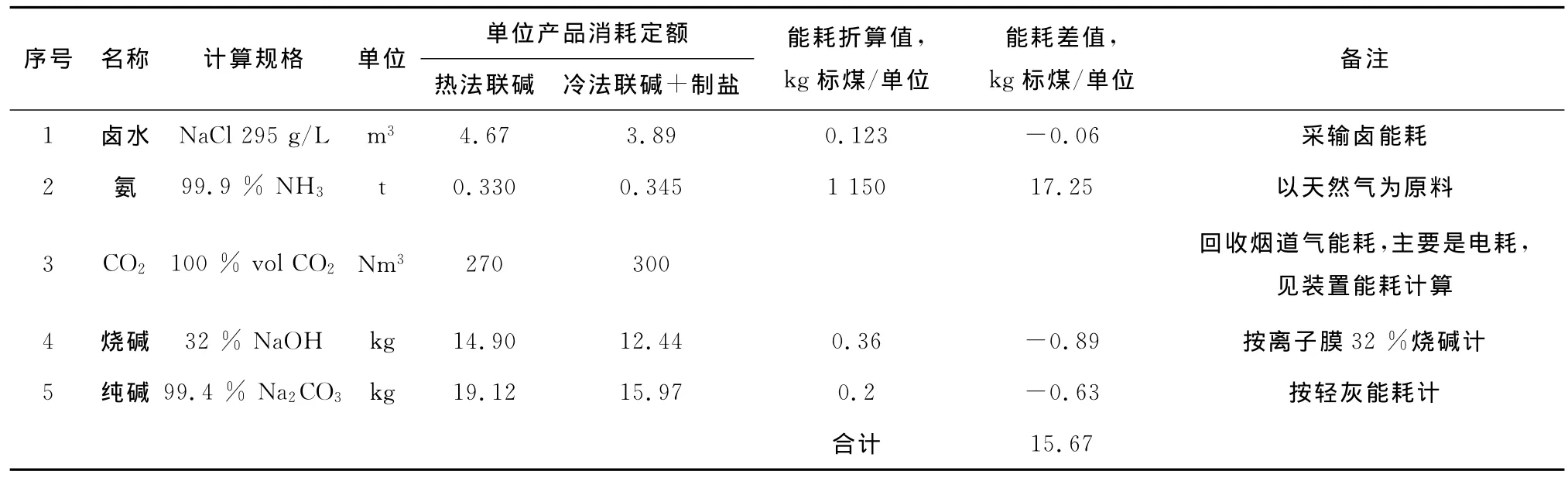

4.2 热法与冷法主要原材料的消耗、能耗分析

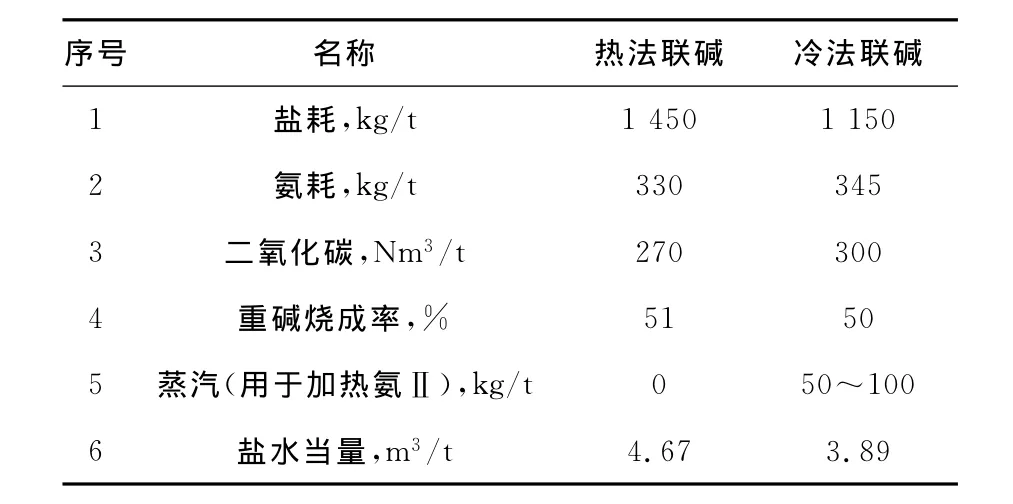

热法联碱必须严格控制母液水量,尽量减少水进入母液中,否则增加热法氯化铵部分蒸发消耗,所以通过在精制盐水加入部分干盐使精制盐水尽量达到饱和3 1 0g/L。冷法联碱系统含氨母液循环曝空损失大,热法联碱制碱部分曝空损失相对较小,而且碳化尾气量也较小,制铵部分脱氨母液是小循环,基本脱除游离氨,所以综合考虑热法氨耗可以达到3 3 0k g/t。考虑到当前行业的平均指标,结合热法联碱提出下面热法联碱与冷法联碱主要消耗指标,供进行能耗比较时参考。能耗分析见表2。

表1 主要消耗指标表

表2 装置原材料消耗能耗计算表

4.3 热法与冷法装置的能耗分析

4.3.1 热法装置能耗

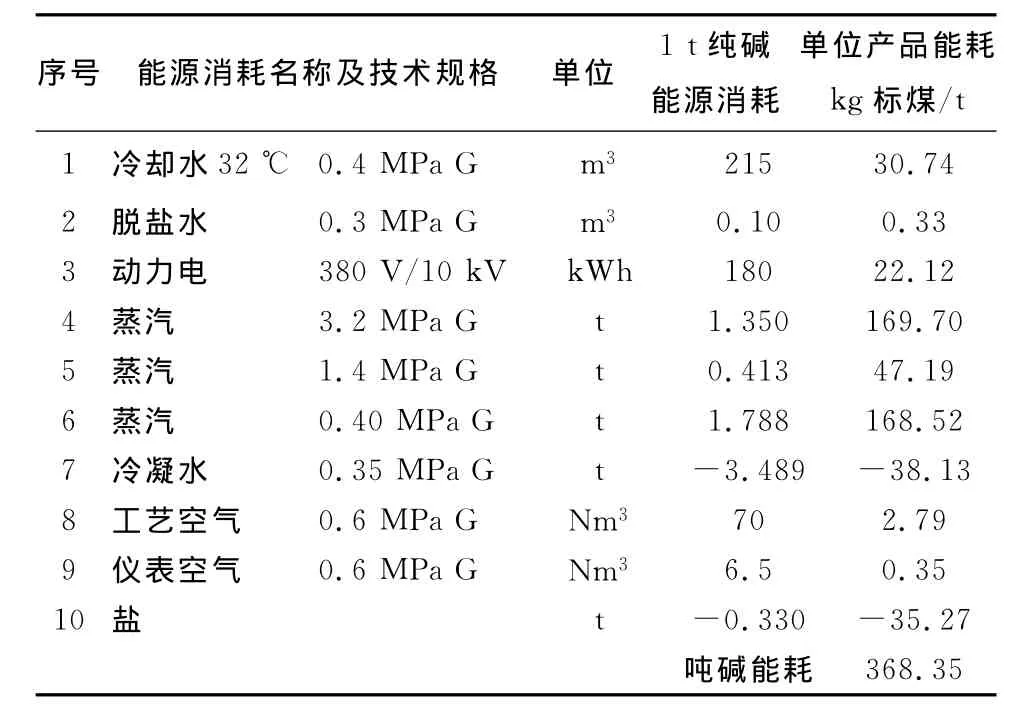

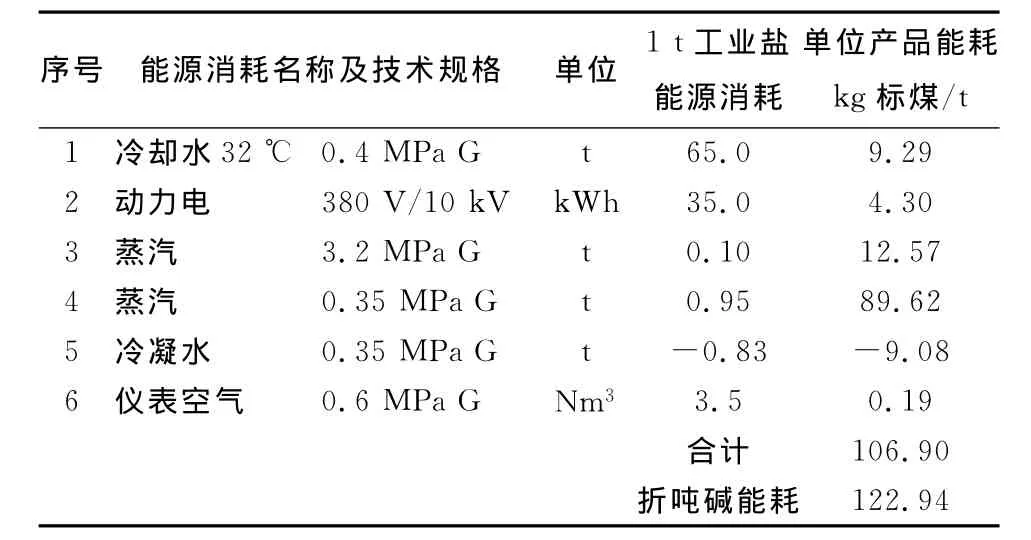

热法联碱生成每吨碱需生产3 3 0k g盐,盐可以考虑结合冷法联碱生产作为原料,也可以用于烧碱装置,实现全卤制碱。考虑生成盐分摊部分能耗计算见表3。

4.3.2 冷法装置能耗

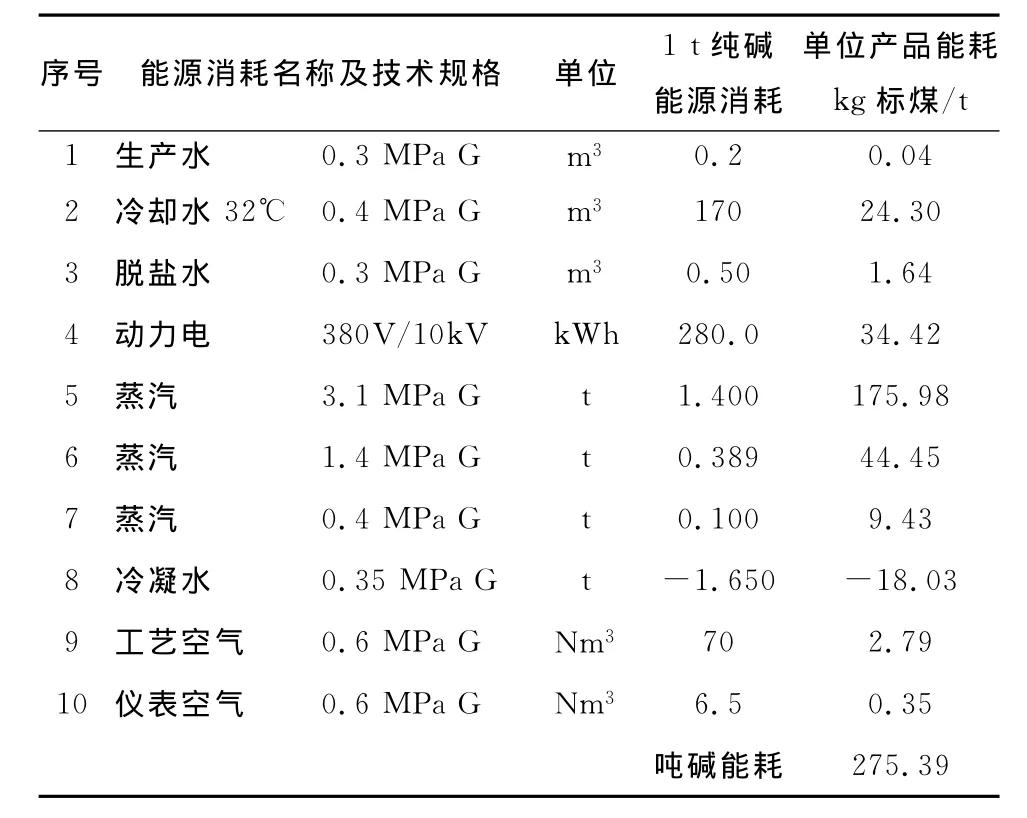

为了从相同生产过程比较,冷法联碱也从盐水精制开始,到生产纯碱和氯化铵产品为止。制盐工艺按照五效蒸发考虑,见表4、表5 。

表3 热法联碱装置能耗计算表

表4 冷法制盐装置能耗计算表

表5 冷法联碱装置能耗计算表

4.4 热法联碱与冷法联碱能耗比较

冷法联碱(包括真空制盐)的单位产品综合能耗:1 5.6 7+1 2 2.9 4+2 7 5.3 9=4 1 4k g标准煤。

热法联碱的单位产品综合能耗:3 6 8.3 5k g标准煤,热法联碱较冷法联碱单位产品节能约4 5.6 5 k g标准煤。

上述能耗分析电力单位耗能采用是当量值,这对于相同工艺过程的装置进行能耗比较是合理的,但是对于两个不同工艺过程的装置进行比较却不能反应真实的能耗,而应该采用等价值更合理。将上述能耗分析中电力能耗采用2 0 1 0年全国燃煤发电平均能耗0.3 3 5k g/kWh计,热法联碱较冷法联碱单位产品节能7 1.3 1k g标准煤。

5 结 语

热法联碱直接用卤水制碱,简化工艺流程,减少了设备数量,大幅度降低投资。从能耗分析上比冷法有所降低,综上所述,热法较之冷法更具成本优势。可以相信,随着银珠化工热法联碱装置的建成,会有更多拥有自己盐矿的联碱企业将会采用热法联碱技术建设新装置。

[1] 大连化工研究设计院.纯碱工学[M].北京:化学工业出版社,2 0 0 4

[2] 史晓平,胡建勋,刘常松.复分解法生产小苏打母液的综合处理[J].无机盐工业,2 0 1 0(8)

[3] 许昌黎.联碱厂工艺路线的选择[J].纯碱工业,2 0 1 1(3)

T Q 1 1 4.1 6

C

1 0 0 5-8 3 7 0(2 0 1 2)0 4-0 3-0 3

2 0 1 2-0 5-1 4

周健(1 9 7 2—),1 9 9 2年毕业于四川轻化工学院化工工艺专业,四川大学化学工程工程硕士。现任昊华鸿鹤化工有限责任公司规划技术处副处长,主要从事项目规划及项目管理工作。