异步电动机节能调速控制策略*

窦同水,管丰年

(1.山东化工职业学院,山东 淄博 255400;2.潍坊学院,山东 潍坊 261061)

目前,异步电动机广泛应用于各种交流传动场合,已成为主要的动力源,其在额定负载附近运行时,电动机效率还比较高,但轻载时则效率明显下降,造成了电能的浪费。随着能源紧缺问题的突出,异步电动机节能问题已经成为交流传动控制领域的探讨热点。

1 异步电动机的能量流程

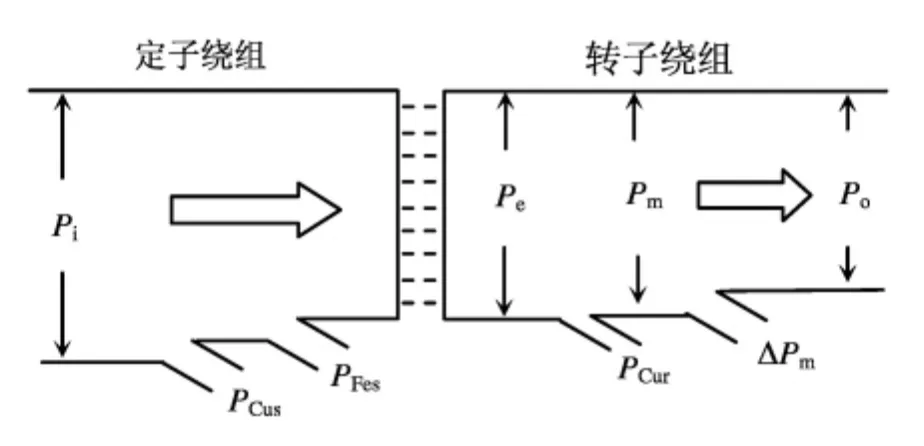

异步电动机在将电能转换成机械能的过程中,需要经过几个能量的传递环节,同时也造成了一定的能量损耗。电源输入电动机定子绕组的电功率Pi,有小部分消耗于定子电阻和定子铁芯上,余下的大部分则借助于气隙磁场传送到转子中,这部分功率就是异步电动机的电磁功率。电磁功率传递到转子后,又在转子电阻及转子铁芯上产生损耗,但是由于异步电机正常运行时转差频率很小,转子的铁损可以略去不计。若异步电动机的转差频率较大时,就应该考虑转子铁损了。这样以来,从定子传送到转子的电磁功率扣除转子铜损与铁损以后,得到使转子产生旋转运动的机械功率,在扣除电动机轴上的机械损耗后,所获得的就是净输出机械功率P0。电动机中的能量传递流程如图1所示[1]。

图1中,Pi是指输入电动机的有功功率;PCus是指定子的铜损;PFes是指定子的铁损;Pe是指传入转子的电磁功率;PCur是指转子的铜损;Pm是指电动机输出的机械功率;ΔPm是指电动机轴上的机械损耗等;P0是指电动机实际做功功率;由于转子铁损很小,一般忽略不计。

2 异步电动机损耗分析

异步电动机损耗主要包括定子与转子绕组中电流通过时产生的铜损;定子与转子铁芯中磁场产生的铁损;风扇和轴承转动所引起的通风和摩擦损耗,又称为机械损耗;气隙磁场高次谐波产生的杂散损耗等。

2.1 铜损PCu

铜损发生在定子与转子上,主要是电流通过定子与转子绕组时所产生的热损耗。

式中,is、ir分别为定、转子电流;Rs、Rr分别为定、转子电阻。

2.2 铁损PFe

铁损是指交变磁场在定、转子铁芯中产生的磁滞损耗与涡流损耗。

式中,kh为磁滞损耗系数;ke为涡流损耗系数;ωs为定子角频率;Ψm为气隙磁链;s为转差率。

图1 生产工艺流程图

2.3 机械损耗ΔPm

机械损耗主要包括通风系统损耗与轴承摩擦损,其表达式为:

式中,F为风扇有效压力;Qg为风流量;ηF为风扇效率;W 为轴承载荷;v为轴承线速度;μF为摩擦系数。

2.4 杂散损耗Pstr

杂散损耗包括杂散铁损与杂散铜损。杂散铁损是由于气隙谐波磁通相对于定子和转子铁芯表面移动而在定子和转子铁芯表面产生的损耗,以及由于定、转子间齿槽相对移动、磁阻变化使齿内磁通脉动而在齿中产生的损耗之和。杂散铜损是由槽漏磁通引起导体中电流集肤效应而使绕组电阻增加所产生的损耗。

3 异步电动机的效率特性

电动机总的功率损耗为:

提高效率就是要减少电能传递过程中的损耗。

3.1 减小铁芯损耗的措施

采用导磁性能良好的冷轧硅钢片能降低磁滞损耗,减小硅钢片的厚度可降低涡流损耗;硅钢片制作时,顺着硅钢片的碾轧方向裁剪,并对硅钢冲片进行热处理,可降低10%~20%的损耗[2];增大铁芯的长度(导磁面积)可降低磁通密度,同样可减少铁心损耗。

3.2 降低铜损耗的措施

在电动机输出功率一定的情况下,通过提高电压、提高功率因数等减小电流;用增大定子绕组导线截面和增加导线股数或将铸铜转子代替铸铝转子等措施减小电阻。

3.3 减少机械损耗的措施

电动机的摩擦损耗主要由轴承和密封引起,应尽量减小轴的尺寸,使用高效轴承,使用高效润滑系统及润滑剂,采用先进的密封技术;风冷系统损耗是由冷却风扇和转子通风槽引起的,用于产生空气流动以冷却电动机,通过完善流体力学和传热学设计则会明显地提高电动机的冷却效率。

3.4 减少杂散损耗的措施

增加定转子齿槽,把转子槽形设计成斜槽,采用串接的正弦绕组、散布绕组和短距绕组可大大降低高次谐波;采用磁性槽泥或磁性槽楔替代传统的绝缘槽楔,用磁性槽泥填平电动机定子铁芯槽口,是减少附加杂散损耗的有效方法。

4 调速控制系统效率优化策略

由电动机的效率式可知,要提高电动机的运行效率,只有降低电动机运行时的损耗,即在保持输出功率一定的前提下,使输入功率最小。电机损耗中,杂散损耗和机械损耗所占比重一般比较小,建模困难,常常忽略不计;铜损和铁损是可控损耗,与磁场和负载大小有关,是电动机损耗主要部分,是节能降耗的主要研究对象。

电动机在一定转速和负载下,随着转子磁通的减少,铁损和定子铜损会随之降低,在磁通减少的同时,为了维持转矩不变,转矩电流必须增加,从而导致转子铜损有所升高。若磁通降得很低,虽然铁损很小,但转子损耗和由励磁电流而产生的定子铜损会有明显增加。因此,对于某转矩和转速下运行的电动机,存在着损耗最小的最优磁通量,它使损耗值达到最小,此时系统运行效率最高,节能效果最好。

异步电动机的效率优化控制是指在当负载变化时,使电动机的输入功率跟着变化并使之最小,从而使运行效率最大化。

4.1 基于电动机损耗模型的损耗模型控制法(LMC)

它首先是建立一个电动机的损耗模型,然后用数学方法找到一个最优的磁通来实现损耗最小。此法的优点是最优励磁电流直接由计算得到,响应速度快,但需要精确的电动机模型参数,受环境变化影响大,寻优精度较低。

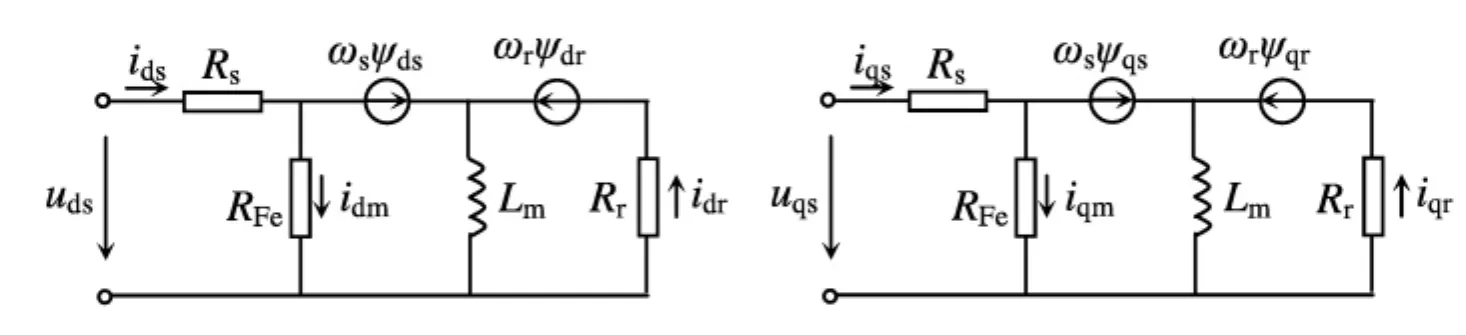

异步电动机使用矢量控制时,其稳态励磁电流和转矩电流是解耦的,可以独立控制磁通和转矩,因此易于实现LMC控制。在忽略定子与转子漏感情况下,异步电动机在同步旋转d—q坐标系中的稳态等效电路如图2所示[3]。

图2 异步电动机稳态等效电路

图2中,ωs为定子角频率;ωr为转子角频率;RFe为铁损等效电阻;Rs、Rr为定、转子电阻;ids、iqs为d、q轴定子电流;idr、iqr为d、q轴转子电流;idm、iqm为d、q轴励磁电流;Ψdr、Ψqr为d、q轴转子磁链;Lm为互感;uds、uqs为d、q轴定子电压。

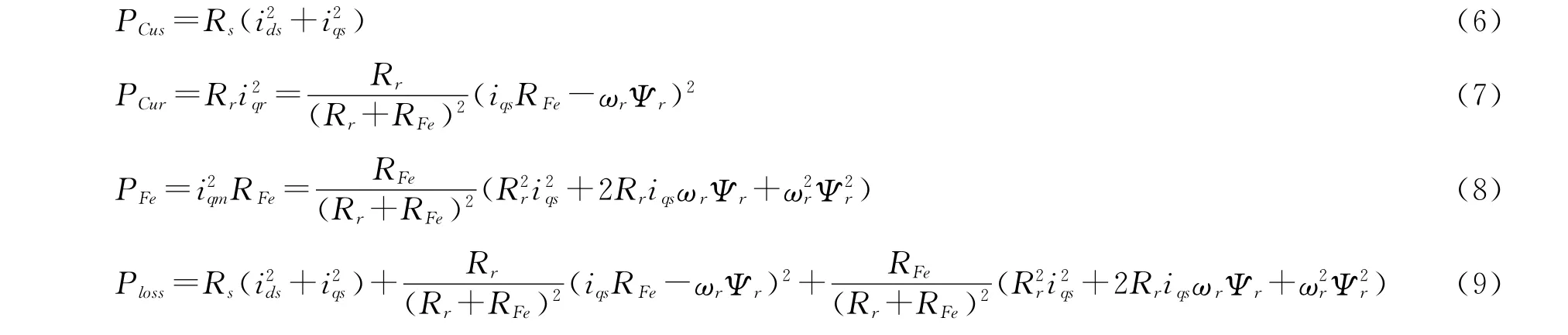

根据等效电路,异步电动机的稳态损耗按照功率不变的原则经3/2变换后可表示为:

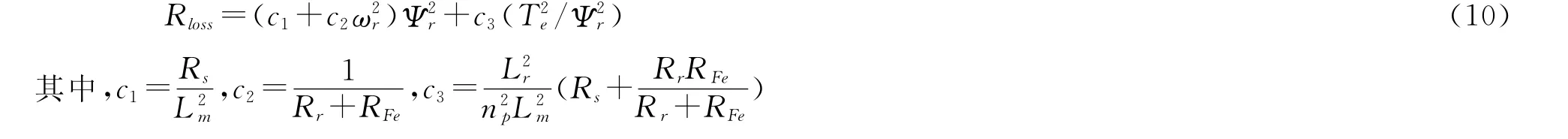

将ids和iqs替换为用Te和Ψr的关系式后整理得:

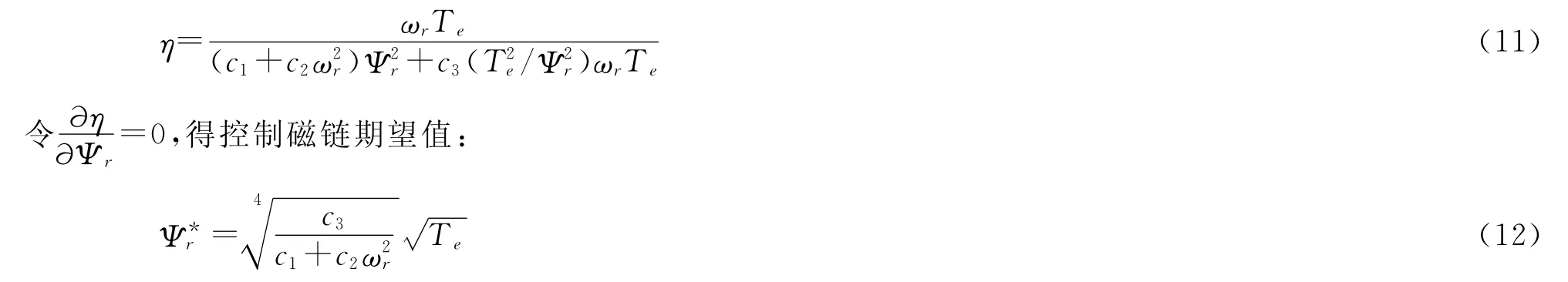

当电动机参数不变,转子角频率ωr和负载转矩一定的条件下,异步电动机的可控损耗Ploss与转子磁链Ψr的大小有关,也就是说,在电动机的输出功率Po不变的前提下,可以通过调节转子磁链Ψr使电动机的损耗降为最小,从而提高它的效率。在忽略机械损耗和杂散损耗时,异步电动机的效率为:

即可通过控制磁链实现效率的优化。

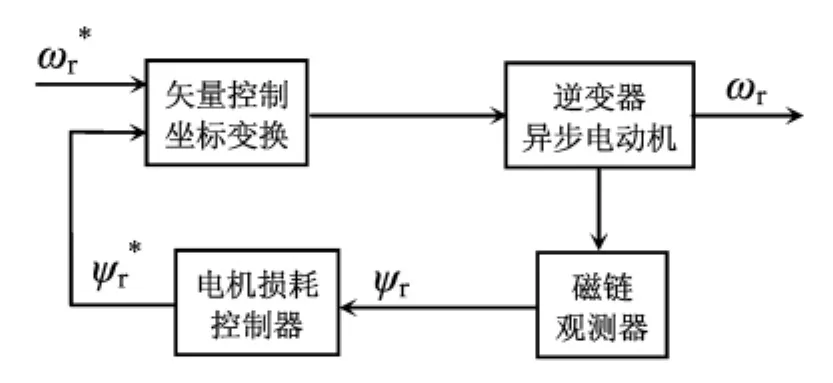

基于损耗模型的控制是以电动机总损耗为目标函数,根据损耗模型提出的策略有“标量控制调速系统的最小损耗控制方法”、“矢量控制变频调速系统的最小损耗方法”等。基于损耗模型的矢量控制系统结构见图3所示。

由于损耗模型易受电动机参数变化的影响,因此根据电动机的不同工作条件实时修改损耗模型和控制器参数是改进控制效果的重要途径。但是基于模型的控制算法还应考虑铁损等效电阻跟随同步角频率的变化问题,需做进一步的研究[4]。

图3 基于LMC的效率优化控制系统结构

图4 基于SC的效率优化控制系统结构

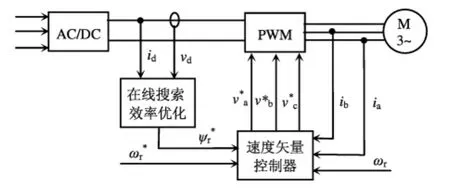

4.2 基于输入功率检测的搜索控制法(SC)

它是在输出转矩和转速恒定的情况下,搜索到一个使电动机的输入功率最小的磁通。由于输出功率不变,输入功率最小时即为效率最优,从而实现驱动系统的效率优化。该方法考虑到了包括逆变器损耗在内所有的电动机系统损耗,且不需要电机参数和模型的准确数值,鲁棒性强且寻优精度高,但它对输入功率的搜索过程收敛时间较长。搜索控制法的系统结构如图4所示。

优化模块根据电动机输入环节的电流和电压,在模块内运算获得逆变器的输入功率,然后通过在线搜索的方法,获取使当前输入功率减小的磁通,并通过矢量控制模块作用于传动系统,循环搜索,直至达到最小的输入功率。基于模糊逻辑和神经网络的优化控制器,自适应地改变励磁电流的搜索步长,加快了收敛的速度,同时引入了前馈转矩补偿环节减小转矩脉动,取得了较理想的效果。虽然在线搜索方法不受电机参数影响,但是起始区间和搜索步长不容易确定,因此这种方法需要在缩短收敛时间,减小转矩脉动等方面加以改进[5]。

5 结束语

目前,研究学者提出了多种有关异步电动机最小损耗的控制方法,但就如何提高最小损耗控制算法的收敛速度,克服变频调速系统的最小损耗控制对动态响应性能的影响,改进系统运行的稳定性和鲁棒性等方面还需要进一步研究完善。

[1]管丰年,周书同,唐述宏.交流电动机的调速节能控制措施及分析[J].潍坊学院学报,2008,8(2):45-48.

[2]洪伟明.电动机节能措施的研究[J].电机工程,2006,23(9):28-29.

[3]崔纳新,张承慧,孙丰涛.异步电动机的效率优化快速响应控制研究[J].中国电机工程学报,2005,25(11):118-123.

[4]林显军,程小华,龙洪宇.异步电动机效率优化控制策略综述[J].微电机,2001,44(7):81-83.

[5]张承慧,李爱文,张庆范.感应电动机新型最小损耗控制策略[J].电工技术学报,1998,13(4):25-29.