某舰主机滑油管系改装实例

卢东庆,罗运同

(1.91878部队装备部,广东 湛江 524000;2.92854部队,广东湛江 524007)

某舰主机滑油管系改装实例

卢东庆1,罗运同2

(1.91878部队装备部,广东 湛江 524000;2.92854部队,广东湛江 524007)

文章针对某舰主机滑油管系出口振动超标的现象进行了分析,提出了管系振动优化设计方案,对主机滑油出口管系进行了实装改造,优化改装后的管系振动幅度大大减小。文章所述优化设计方案及施工工艺可为类似舰船管系改装提供理论和实践指导。

滑油管系;振动;优化设计;改装

某型运输补给舰是我国自行设计制造的用于近海综合补给的现役舰船,在服役期间,主管该船临抢修理部门发现其主机滑油管系挠性接头破损频繁,压力表管多次断裂,局部管路焊缝处出现无定向裂纹,连接机带泵部位的橡胶补偿接头也更换多次。进厂修理期间拆检2台机带泵,发现泵主要部件严重损坏,经济损失超过百万。如在战时,机带泵毁损会导致全舰丧失动力,军事损失不可估量。经过检测分析,上述问题的根源在于主机滑油管系振动超标。海军某保障基地质量监测站、某研究所对管系进行了振动分析,认为管系振动超标主要出现在滑油机带泵出口管和局部区域 (2.0 m×1.5 m)范围,确定振源是机带泵输出脉冲液体。海军某船厂将振动检测报告送往法国,经法方分析确定机带滑油泵输出滑油压力脉冲量值正常,排除了泵体输出脉冲液体振动超标的可能。在经过多方联合勘验后认定振动超标的主要原因是管系设计存在缺陷,必须对其重新进行优化设计,结合厂修进行实体改装,将管系振动控制在装备允许的范围内,保障舰艇动力的可靠性和生命力。

1 现有管系布局存在的缺陷

随舰技术资料显示:该舰出厂时,由于对该舰服役期间可能遭遇的恶劣工况考虑不全面,管系振动设计制造方仅对滑油泵进出管路和相关区域进行过局部优化,振动现象有所减弱。在随后的服役过程中,由于管系组成部件经历了多次维修拆换,管码固定位置也更改多次,最终形成了随着工作时间的增加和使用工况的变化,主机滑油管系振动幅度不断加剧,直至损坏管系连接的机带泵。现有管系存在的缺陷主要集中在以下3个方面。

1)由于本舰底部管子布置空间非常紧张,滑油管的管径较大,设计人员在管路设计时优先考虑管路施工布置的工艺简便性,忽略了主机滑油管流动顺畅性要求,管路中弯头过多,且预制弯头回转直径偏小,管路内部介质流动阻力大,产生气泡引起空气振动。

2)在原理方面,机带泵出口通径为DN150,但管路经过自清滤器后的管路通径变小为DN100,并且至进机的管路较长,管径变小后引起介质的流速加急,阻力加大,从而引发管体振动。

3)管系管路的固定位置设计不科学,造成管体的振动在管系中被叠加放大。

2 管系振动改装设计方案

由于管系振动超标的主要原因是管系中滑油流体存在较大的压力脉冲、管路布置及管路支撑不合理造成的振动叠加放大,因此改装设计方案主要从减小管系流体阻力和脉动冲击入手。

1)改变管路的布置走向,减少弯头的数量,弯头数量总体降低35%;在7处拐弯处采用3倍弯头、5处拐弯采用1.5倍弯头代替原有的1倍弯头,确保主滑管路的流动顺畅。

2)在出机口后至三通温度调节阀前增加管体通径,由原来的DN150改为DN200,减少机带泵出口处阀件的阻力,同时也可以起到缓冲作用。

3)自清滤器设备移位,方便管路连接,减少管路的弯头数量2处。

4)自清滤器后的管路通径DN100改为DN150,与机带泵出口通径一致,减少介质流动阻力。

5)经过振动模拟计算后,在适当的位置处布置安装减振管码,阻断部分振动的叠加放大。

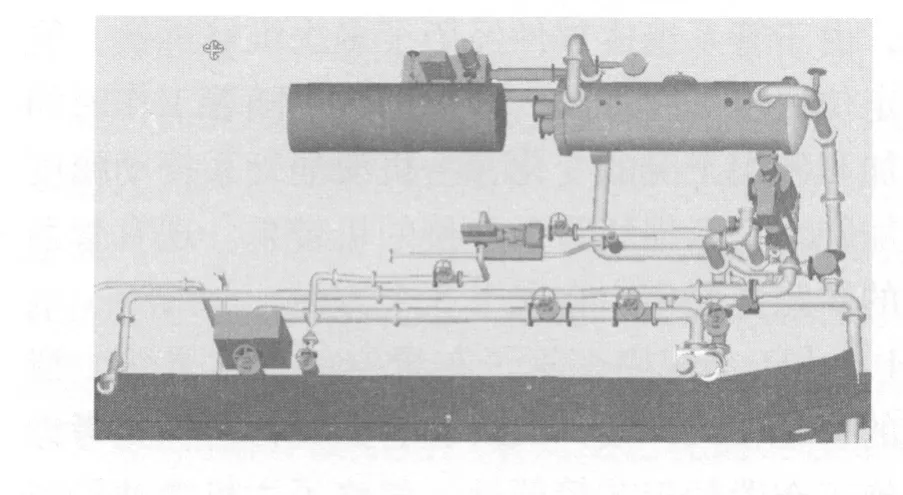

优化前后的管系布置和弯头设置见图1和图2。

图1 优化前主滑油管布置图

图2 优化后主滑油管布置图

3 主机滑油管系实体改装

主机滑油管系的实体改装结合该舰的坞修进行,主要分3个步骤实施。

3.1 现场取样及放样加工

管体现场取样前,先拆除改装方案中受影响区域的花钢板框架和周围管体,拆出作废的原主滑油管,同时做好设备接口的清洁保护工作。按改装方案和Q/GSIJ0219014-2007《管子设置支管、异径接头和钢弯接头的要求》进行管体取样,按法兰点焊要求完成点焊工作,做好管体编号记录,同时按改装方案将管码安装烧焊固定;所有的气割切割与开孔取样时将管体内外的毛刺、飞溅、割渣等清理磨光,以利于焊接和便于今后清理。

管体取样点焊好法兰后全部拆出运回车间进行焊接,管体的装配按CB/T 3790-1997《船舶管子加工技术条件》执行;管子的焊接按Q/GSIJ 0405012-2006《船舶舾装管子CO2气体保护焊接工艺》和S020201-2006《船舶产品焊接工艺》执行。焊缝时,先用氩弧焊打底,再用CO2保护焊进行焊接。

管体焊接后,按B级清理要求进行清理。管体内部的焊滴用钢丝刷清洗,磨去飞溅物及焊渣。

管体的清洗按CB/T 3760-1996《钢管、铜管、铝管化学清洗》和CB/T 3790-1997《船舶管子加工技术条件》执行。单管制作和清理完成后进行车间液压试验,上舰安装前对所有管体进行酸洗,酸洗标准按工厂相关工艺技术标准进行。

3.2 管系车间串油

串油前设备、管路及附件先进行内部清洁,然后在车间内连接好所有管体、阀件以及串油设备(工装滤器采用30 μm滤芯,滤器中加入磁铁),形成一条串油循环回路;不同通径或法兰压力的管路可用临时管相连。串油期间,保持用震动器震动各串油管子,定期用木锤敲击管路法兰、弯管及焊接的地方;串油24 h后取样进行微粒检测,作为第一次抽样的基本资料。串油期间,定期检查并清洗或更换滤芯。未串到的管路,可将这些管路单独清洁干净,报质检及军代表确认合格。

串油结束后再次启动油泵运行数小时,取油样化验,当滤器中没有硬粒及油样的微粒数量满足GB/T14039-1993中的19/15级即为串油合格。串油结束后,拆除所有工装,清掉管内滑油,并用干净布对所有管体端口进行封口。

3.3 管系回置安装

管系串油结束后,运回舰上按图纸和管体编号进行安装固定。管体在堆放吊运过程中随时注意重量、重心和受力情况,特别是起吊和着落时缓慢进行,避免由于操作不慎引起管体变形,造成法兰倾斜,连接质量不良,垫片处漏泄。安装完成后恢复其他拆除的管路系统,根据改装方案制作花钢板框架和花钢板、对管码和花钢板等的焊接部位进行打磨。管路安装报验后本次实装改装结束。

4 结束语

本文通过对某舰主机滑油出口管系振动问题进行了检测分析,找出了引起管系振动超标的主要原因,有针对性的对管系的走向布置、弯头半径、弯头数量、管路管径以及管码位置等进行了优化改装。在对某舰坞修出厂后的跟踪测试结果显示:改装后的管路系统振动幅度大大减少,振动范围控制在装备可靠性允许的标准之内。本文涉及的主机管系振动实装优化改造可为舰艇同类问题的解决提供借鉴和参考。

In this paper,the over vibration problem of lubricating oil pipeline in warship was analyzed,anoptimized design to vibration was proposed and the real equipments in the ship were also been transformed according to the design.The vibration amplitude reduced after the transformation.The optimized program and construction technology can be guidance to the similar vibration problem in ship.

lubricating oil pipeline;vibration;optimized design;transform

U672

C

1001-8328(2012)01-0025-02

卢东庆 (1964-),男,湖北安陆人,高级工程师,大学本科,主要从事舰船机电管理工作。

2011-09