某型船造水机蒸发器除垢工艺研究

杨青松,马青华,全玉臣

(1.91872部队,北京 102442;2.广州市人和清洗有限公司,广东 广州 510000)

某型船造水机蒸发器除垢工艺研究

杨青松1,马青华1,全玉臣2

(1.91872部队,北京 102442;2.广州市人和清洗有限公司,广东 广州 510000)

针对某型船造水机蒸发器管壁结垢速度快、除垢困难的现状,通过对结垢样本定性、定量分析,并充分考虑环保、材料保护、除垢效果、贮藏期限等因素,采用正交试验法研究确定了以乙醇酸、阴离子表面活性剂、EDTA等为主剂的能有效溶解碳酸钙、硫酸钙混合型垢专用复合型除垢剂及其相应工艺,有效地解决了这一除垢难题。

蒸发器;除垢;工艺

某型船造水机是给主、副锅炉提供水动力源的重要设备,蒸发器是造水机的核心部件。由于该型船为进口船舶,其蒸发器设计为适应国外海区环境的耐蚀钛合金材质扁管式蒸发器,属于静止件,其工作寿命较长。然而,该型船在我国使用不久即出现蒸发器管壁结垢速度较快,进出水循环不畅,造水机造水能力不断下降的现象,且所结垢质地坚硬、致密,严重时造水机因堵塞丧失造水能力。据统计:某型船下水1年后造水量就由原来的2.1 t/h降为1.6 t/h;造水机每工作24 h,蒸发器就产生13~15 kg混合垢,该型船造水机平均工作约8 500 h后,即出现造水能力明显下降的情形;工作约25 000 h即完全丧失造水能力。这一现象与相同海域的其它型船舶造水机蒸发器结垢速度相比,明显过快。可见,蒸发器结垢速度快已成为严重影响某型船造水机造水能力和使用寿命的突出问题,现已影响其正常的运行和使用,亟待进行研究解决。

解决上述问题有3个途径:一是改变目前蒸发器的结构设计,因改换设计需经过充分、系统的论证,其周期长、风险性大。二是研发国内替代产品进行更换,按现行使用状况,如果每工作25 000 h更换1台蒸发器,每台蒸发器售价按20万元计算,某型船至报废期间需数百万元,费效比过高;且更换蒸发器费时费力,影响正常运行。因此,更换蒸发器只能是应急的权宜之计,不具可行性。三是对该类型垢进行常温除垢剂试验研究,并制定可行性除垢方案,即研究适于清除该类型垢的除垢剂及其相应的清洗除垢工艺。

1 结垢现状

该型船蒸发器所结垢物质地坚韧、致密、积块大 (3 mm以上),常处于蒸发器底部,船员所采取的冷喷、机械及化学等方式的除垢能力有限,仅靠当前系统中的冲洗装置及冲洗方式无法有效的清除垢物,致使造水机的造水能力迅速下降直至丧失。国内数家科研院校 (所)及有关单位曾对此类垢进行过多次清洗研究,但均未能有效解决这一难题。

2 原因分析

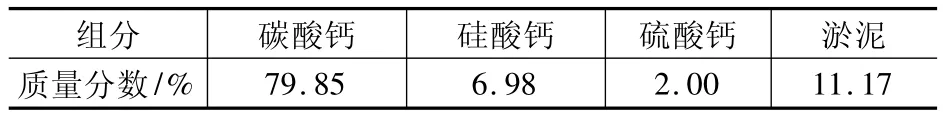

结垢物化学成分分析,见表1。

表1 某型船蒸发器结垢物的主要成分

2.1 蒸发器结构与工况

某型船造水机蒸发器为真空沸腾连续蒸发式蒸馏装置,其管内空气为加热介质,管间为被加热海水,蒸发器管束材质为钛合金,形状为扁状管。该装置由蒸发器、汽水分离器、冷凝器组成,蒸发器位于造水机底部,呈水平布置,冷凝器位于其上部,两者之间没有汽水分离装置,整个造水机蒸发器给水、加热、冷却、排盐 (污)、抽气 (真空)、凝水各系统并配有泵、阀件、盐度计、真空表等协同工作。加热介质在管内对管间的海水进行加热使其沸腾汽化,浓盐水经排盐口排出,产生的二次蒸汽经汽水分离器分离后进入冷凝器,经过冷凝后产生的淡水由冷凝水出口抽出送往锅炉或淡水舱室;冷凝器内的未冷凝气体由真空泵抽出,确保装置内的真空度达93%以上。

2.2 原因分析

首先某型船所在海区海水中富含土壤胶体、氢氧化镁、碳酸盐、硫酸盐等多种沉积盐物,其次蒸发器采用耐蚀性最强的钛金属材料 (其最初设计思想是从根本上解决蒸发器管束腐蚀以避免其穿孔的问题,从而减少故障率),因钛材质和换热率高的扁状管束样式作为蒸发器的蒸发面,而钛材质较以前铜材质换热器耐污损性能差,使得海水中的微生物易于附着积聚。再加上蒸发器自身结构特点、管束形状、加热介质等因素,致使蒸发器管束间海水结垢速度较快。蒸发器管束与蒸发器管板呈垂直平行排列,管间隙较小,因而造成蒸发器扁状管束大面与二次蒸汽上升路线呈垂直状态,致使小气泡上升阻力增大,便于大气泡集聚;浓盐水相对在蒸发器中停留时间延长,其浓度相应加大。在同样的工作压力和传热温差下,盐水的浓度越大,难溶盐含量超过溶解度就越多,生成的水垢就越多且速度也越快。当结水倍率较小时,盐水浓度大,流经蒸发器的时间就长;这样就给各类易于析出结晶的盐类提供了沉积的机会和条件。大量沉积析出的难溶性垢物成分快速在扁状管束上生成,造成管束间隙进一步变小,二次蒸汽上升通道的阻力进一步增大,大气泡集聚加剧,盐水浓度加速增大,造水工艺流程进入恶性循环状态,直至水垢堵满蒸发器侧面乃至正面的整个空间,致使造水能力完全丧失。即大量难溶垢成分如CaSO4和CaCO3等析出沉积在扁状管束间,蒸发器在无任何腐蚀和损伤的情况下被迫报废。

1)蒸发器加热海水温度偏高。

由于某型船蒸发器加热介质为锅炉回水或低压饱和蒸汽,从原始设计就为海水被加热温度过高提供了条件。正常情况下,水垢主要是由海水中某些溶解度较低的盐类沉积在受热面上而形成的,海水中含量较高的氯化钠 (NaCl)、氯化镁 (MgCl2)和硫酸镁 (MgSO4),由于它们的溶解度高,且溶解度随着温度的升高而增大,因而一般是不易结垢的。蒸发器受热面上的结垢都是溶解度较低的碳酸钙 (CaCO3)、氢氧化镁 (Mg(OH)2)及硫酸钙(CaSO4)等。某型船蒸发器结垢物基本属于以碳酸钙 (CaCO3)、土壤胶体为主,以硫酸钙(CaSO4)、硅酸钙 (CaSiO3)为辅并伴生有 (Mg(OH)2)的混合型难溶海盐水垢。垢物分析进一步证明了上述溶解度很小的盐类成垢与否及水垢的增长速度,主要取决于海水的被加热温度;海水的蒸发温度越高,蒸发器受热面上水垢的增长速度就越快;因为随着温度升高,上述几种盐类的溶解度都将变小,海水中析出的水垢数量也随之增多。

2)蒸发器加热温差过大。

一般情况下,造水机工作时,海水进口温度为常温、出口温度为65~70℃、蒸气温度250℃、真空度大于93%。某型船造水机运行中的各项工况参数,因设计原因除真空度外其余各项工况参数均有超标,特别是海水被加热温差偏大,进而造成受热面附近局部地区的盐水浓度过高。溶解度小的难溶盐类快速析出、结垢速度加快、生成难溶的硫酸钙 (CaSO4)混合型垢。某型船蒸发器正是由于其特殊结构、加热水温高、传热温差大,致使大量难溶垢成分CaSO4析出沉积在扁状管束间,直至完全堵塞。

3 除垢工艺

3.1 除垢剂研究

在垢样分析和结垢原因的基础上,试配高效除垢剂进行相应的除垢溶解实验。

1)除垢剂配方筛选试验原则。

(1)除垢剂各项技术指标应符合HG/T 2287-2007《工业设备化学清洗质量标准》中的各项指标,即腐蚀率小于6 g/m2·h,洗净率大于95%。

(2)贮存保质期2年以上,固体便于运输、存放,无毒、无味、不燃、不爆、性能稳定,便于船员实施操作,简易、安全、可靠。

(3)针对蒸发器材质的特殊性,确保除垢剂配方中的各组分不得对钛材造成氢损伤。

(4)固体除垢剂配制成液体过程中无剧烈放热,化学反应平缓,无刺激性气味和易燃易爆气体生成;清洗全过程安全稳定。

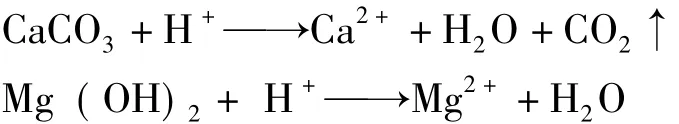

除垢剂配方筛选严格按照上述原则要求,在确保材料安全的基础上,充分考虑随船运输、安全存放、保管、清洗速度,便于船员自清洗等诸多因素。通过正交法对上百个配方进行研发配置,最后确定采用材料适应性好、洗净率高、安全、无毒、贮存期长,并便于船员使用的清洗配方。该除垢剂主要以乙醇酸、EDTA为主剂,辅助配有OP-10等表面活性剂、渗透剂、润实剂、聚醚F-68消泡剂等辅剂复配而成,其主要化学分子式为HOCH2COOH。该除垢剂能快速与碳酸盐、硫酸盐等混合水垢产生反应,与海盐水垢形成剥离、溶解作用,达到除垢目的。其与蒸发器所结垢物的基本化学反应如下:

该除垢剂在研究过程中进行了pH值的缓冲控制,确保了清洁效果又不产生腐蚀;pH值控制在4~5左右。

2)对蒸发器母材—钛的安全防护。

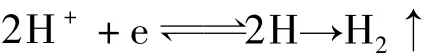

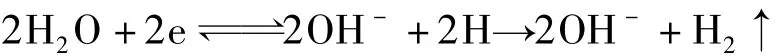

清洗过程中设备母材不可避免的与酸、碱等介质接触,常常会伴随着氢的析出,造成氢损伤。例如:酸洗时,氢由下列阴极过程产生:

上述阴极过程产生的氢原子 (H)部分复合成氢分子 (H2)从金属表面逸出,少数部分扩散渗入金属内部,扩散的驱动力是氢原子的浓度差。扩散渗透到金属内部的氢原子可以与钛金属元素化和生成氢化物,可以复合成氢分子;还可以发生金相变化,改变钛金属的性能。原子氢在钛材内部可能生成脆性的TiH2,明显降低钛材料的强度,对蒸发器造成氢损伤,而且这种氢损伤比钢铁设备产生的氢损伤还要严重得多,即使通过失效和加热,变脆的钛设备的塑性也无法恢复。因此,在钛设备采用酸洗时,应特别注意氢损伤。该除垢剂研制配方过程中成功地避免了上述问题,选用温和安全的乙醇酸等作为清洗主剂,有效的防止了常规酸碱与钛材料蒸发器反应而造成的氢损伤。

3)选用优良缓蚀剂,确保清洗过程对蒸发器的缓蚀效果。

钛一般条件下易氧化,并在其表面生成一种惰性的、吸附力强的Ti02保护膜。该保护膜具有极好的耐蚀性。但钛在可溶解的TiO2保护膜和限制TiO2保护膜生成的介质中是不耐蚀的。如在氢氟酸中,在加热时与钛发生反应生成TiF4(化学反应方程式为Ti+4HF=TiF4+2H2);氢氟酸是钛的最强溶剂,即使是浓度为1%的氢氟酸,也能与钛发生激烈的反应 (化学反应方程式为2Ti+6HF在纯的非氧化性酸如:盐酸、硫酸,钛同样是不耐蚀的,其腐蚀速率随酸的浓度、温度升高而增大。钛在氢氟酸中的腐蚀,一般认为是TiO2保护膜被扩散到表面的氢氟酸溶解了,F-充当了破坏TiO2钝化膜的离子,盐酸、硫酸在产品加工提纯过程中均含有F-。为确保对蒸发器进行安全有效清洗,该除垢剂研制过程中首先弃选盐酸、氢氟酸、硫酸等易对钛金属可能造成F-伤害的纯非氧化性酸。在有机和无机缓蚀剂中选用有利于或促进TiO2钝化保护膜生成的高效优质缓蚀剂。经数十次缓蚀效果对比试验,最后优选确定缓蚀率达98.9%以上的包含NaNO2、KMnO4、NaClO3等强氧化性的无机化合物试配的固体钛金属缓蚀剂。

4)除垢剂性能评定试验。

(1)腐蚀率。

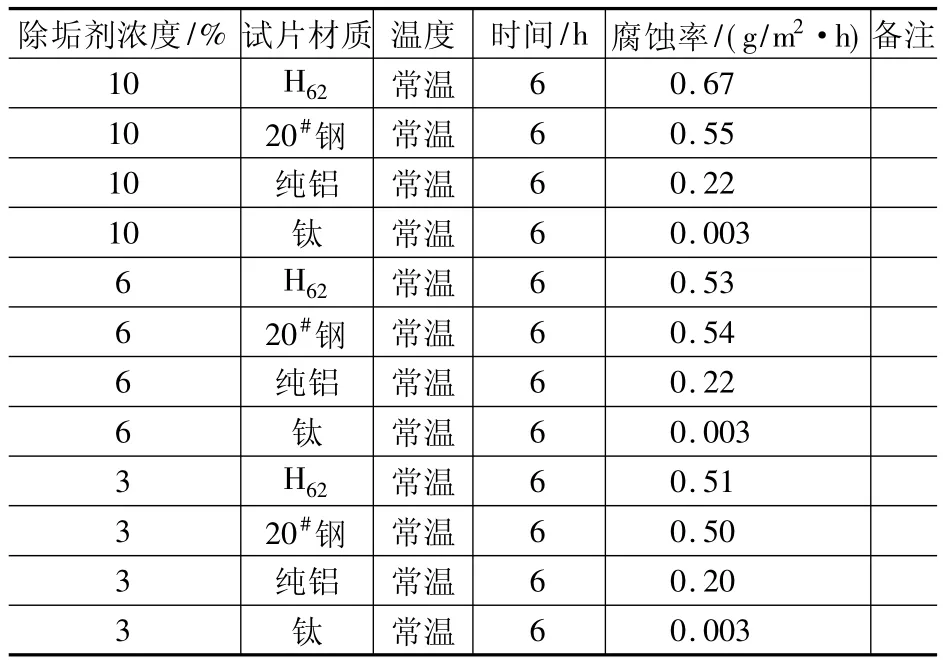

对不同金属材质的试片进行取样,在该除垢剂中进行6 h浸泡实验,以评定其腐蚀率。该除垢剂对金属的腐蚀率通过实验详见表2。

表2 除垢剂在不同浓度下的腐蚀率

从表2可以看出:在常温状态下,清洗时间6 h,除垢剂浓度为3% ~10%时,钛的腐蚀率均小于或等于0.003 g/m2·h。实验充分验证了该除垢剂常温下使用是安全可行的。

(2)除垢率。

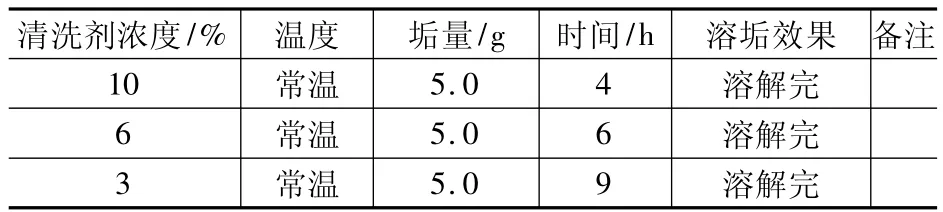

该除垢剂的溶垢效果通过实验详见表3。

表3 除垢剂在不同浓度下的溶垢效果 (除垢率)

从表3可见,该除垢剂在常温状态下,3%~10%浓度均有良好的溶解能力,因浓度不同,时间长短不同,根据垢层厚度选择不同浓度,4~10 h可以完成设备的清洗除垢工作。

3.2 除垢工艺的确定

针对某型船蒸发器结垢的现状,为保障造水机正常造水能力,在研制除垢剂的基础上,总结制定了相应的除垢工艺。

1)清洗时机的选择。

清洗时机应在总结设备运行周期和结垢之间关系的基础上确定。蒸发器传热面是否结垢和结垢的程度,可从制淡能力下降情况和出水率等运行参数上反应出来。这时,只要总结出运行参数的变化与结垢厚度对出水率影响两者之间的变化情况,即可确定蒸发器是否应该进行清洗。根据经验,当出水率已出现明显下降 (即造水能力为1.7~1.8 t/h),蒸发器传热面上的结垢已超过0.5~1.0 mm,应视情清洗;当水垢厚度超过2.0 mm,出水率将下降25% ~30%时 (即造水能力为1.5 t/h~1.6 t/h),此时就必须对蒸发器进行清洗。否则,蒸发器的扁状管束间隙将被水垢局部堵死,此时结垢速度异常加快,再清洗,将非常困难。

2)清洗操作程序。

当造水机出水率接近或已达到清洗时间选择标准时,必须按如下程序清洗。

(1)根据某型船蒸发器的结构特性,针对清洗过程中生成的大量气体汇集上行的特点,清洗时必须按照清洗剂从低位注入,从最高位回液的要求,便于大量气体从高位顺利排出,杜绝产生气塞,影响清洗质量和效果。

(2)清洗开始后,应注意蒸发器内的反应剧烈程度,当水垢较厚时,第一次注入的清洗剂反应十分激烈,清洗剂浓度消耗非常大,通常第一箱清洗剂刚注入蒸发器内,浓度将很快消耗并降低,因此,应按照分多次装药液清洗的操作原则。一般情况下,当蒸发器内水垢超过1.5 mm时,蒸发器需清洗2~3次方能彻底洗净。

(3)在清洗过程中,要注意反应的状态,清洗时间通常在6~8 h即可初步判断清洗是否结束。当清洗反应平缓或无反应时,即可将蒸发器内的清洗废液排出,通过监视孔或检查道门确认洗净情况。如难以确定对除垢剂浓度的判断是否有效时,可以用烧杯在配药箱内装取一些除垢液,将蒸发器内提取的垢样放入烧杯,观察水垢溶解反应情况。除上述方法外,还可用精密试纸定时测量清洗液的pH值加以准确判断。当pH值在3.5左右时可认为药剂基本反应完毕,这时可根据清洗需要添加除垢药剂,如果此时水垢已经除尽可结束清洗。

(4)确认清洗结束后,因除垢剂对蒸发器钛材管束无腐蚀且可促进其自钝化,故可直接用淡水进行冲洗,而无需进行钝化处理。某型船蒸发器清洗除垢工艺流程如下:组合工艺系统→水冲洗、试漏→配置清洗剂→化学清洗→排放废液→淡水漂洗→拆卸工艺系统→原系统回复→验收、交付使用。

4 实验室试验情况

通过从拆解报废的蒸发器上进行清洗实验,该除垢剂只用8 h就将蒸发器管束间堵塞的难溶垢物基本清除,洗净率高达98%。

5 结束语

以上研究证明,该除垢剂具有操作简便、安全、无毒、高效、贮存方便等特点,适用于清除钛、钢、铜及铝质材料表面的沉积物,且抗氢脆性能优越,腐蚀轻微、无毒性,废液处理简单方便,较好地解决了某型船造水机蒸发器结垢难题。使用该除垢剂,同时还会在金属表面形成保护膜,防止金属腐蚀。该除垢剂虽含多种化学酸,但属于混合型、低腐蚀率,其对金属腐蚀率低于国家同行业标准,从根本上解决了强酸清洗液对管壁的腐蚀问题,在国内同行业中处于领先水平。定期对蒸发器进行清洗,是解决其因设计缺陷造成结垢速度过快,影响正常造水能力,进而避免换新,节约和降低装置维修费用的有效途径。这是目前解决某型船蒸发器自身完好无损,只因结垢堵死传热面管束被迫提前报废的最好措施。

The situation of the fresh water generator of certain ship is that water dirt on the pipe wall of the evaporator is formed quickly and cleaned up hard.According to the above mentioned status,the corresponding process was determined through the qualitative and quantitative analysis to the water dirt,full consideration to environmental protection,material protection,cleaning effect for water dirt and storage time.Orthogonal test was used to prove the special compound detergent,which consists of sodium glycolate,anion surfactant and EDTA base,effectively removing water dirt from the fresh water generator of the ship with the characteristics of dissolving dirt mixed sulfate and calcium.

evaporator;deterge;process

U673

C

1001-8328(2012)01-0028-04

杨青松 (1973-),男,安徽五河人,工程师,硕士,主要从事船舶腐蚀与防护工作。

2011-07