大直径厚板螺旋叶片成形压模的设计

恒天重工股份有限公司 李劲秋郑州大学 周爱琴

大直径厚板螺旋叶片成形压模的设计

恒天重工股份有限公司 李劲秋

郑州大学 周爱琴

螺旋叶片是黄化机搅拌轴上的主要部件,成形时是用具有螺旋面的专用模具把预先已展开的钢板圆环坯料加压变形而成。这种螺旋叶片压模外形尺寸大,工件在压制过程中扭曲变形量大,因此要保证叶片顺利准确成型,模具设计及制造难度较大。本文,笔者探讨了一种螺旋叶片成形压模的设计。

一、需加工的螺旋叶片规格

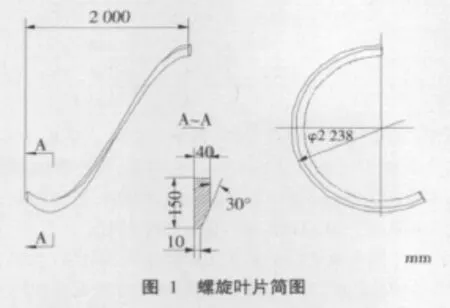

螺旋叶片规格:螺旋直径Φ2 238 mm,螺旋升角27.8°,导程3 460 mm,叶片投影包角208。螺旋面高度差300 mm,螺旋叶片简图如图1所示。

二、难点分析

1.按常规考虑,这种大螺旋叶片设计时应分3段压制才能保证成形质量。但由于拼焊时3段不易摆放,焊接难度大、焊成后外圆尺寸精度差等问题,难以达到设计使用效果。为降低拼焊难度,提高质量,工艺要求分2段进行压制,导致压模外形尺寸增至2 500 mm,大大增加了压模设计和制造难度。

2.由于毛坯加热后尺寸变化无法确定,因此模具设计时定位托料销的位置较难确定。若毛坯的定位不准,可能导致工件成形时产生滑移,影响到叶片扭曲变形后的尺寸精度。

3.螺旋叶片模具型面复杂,计算程序繁琐,数据繁多,由于后期木模制作须参照模具型面尺寸参数,因此计算及设计上不容差错,否则一旦报废,损失巨大。

三、螺旋叶片压模各项尺寸参数的计算

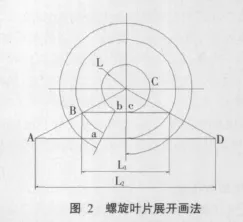

1.螺旋叶片平面展开轮廓的尺寸计算。压模设计前须将螺旋叶片展开为平面圆环,螺旋叶片平面展开轮廓的正确与否非常重要,直接影响到压制成形后工件的几何形状。单导程的螺旋叶片经平面展开后,为不完全圆环,如图2所示。

在图2中,L2、L1分别为螺旋面内外圆展开实长,abcd即为螺旋面展开后的不完全圆环图形。用计算法可求得不完全圆环的包角、内半径及内外圆展开实长。以该右旋大螺旋叶片为例,经计算,其平面展开圆环毛坯尺寸如下。

在一个导程内,内圆弧线长L2=((πd2)2+h2)1/2=7 002.88(mm),外圆弧线长L1=((πd1)2+h2)1/2=7 836.13(mm),展开不完全圆环内圆半径r=a×L2/(L1-L2)=1 260.6(mm),外圆半径R=1 260.6+150=1 410.6(mm),圆环包角α=180×L2/πr=318.28°,本段螺旋展开圆环包角α’=2 000/3 460×318.28°=184°。

2.模具尺寸的计算及图形的绘制。经过长期实践,大型螺旋叶片热压均采取水平放置的方法,即把带升角的压模螺旋面旋转至水平位置。相对于立压成形这种方式,模具外形尺寸相对较小,降低了对成形设备的要求,且利于叶片的成形。设计时关键在于压模的螺旋工作面形状的正确性及其参数的计算。

以该右旋大螺旋叶片为例,根据叶片转平前后的几何关系,经计算可得出模具螺旋面的参数如下:模具螺旋面包角α1=(h/ H)×360/分段数=(2 000/3 460)×360/2=104.05°,经放量后设计为120°,模具螺旋面内外径分别为r=969-31=938(mm),R=1 119+31= 1 150(mm),升程H模=H导×α模/360=1 153.33,螺旋面的转平角度α=arctan(H/(2×R中×sinα模/2))=32.53°。

根据以上求得数据,按照模具型面转平前后的位置图像以等分投影法绘制出螺旋叶片水平压模型面主视图及俯视图投影轮廓。

四、压模设计时应注意的几个问题

1.为保证叶片中间段成形精度要求,模具两边须根据计算出的叶片包角尺寸适当放量,一般单边放量100 mm左右。这样叶片压制后保留中间段,两端成形效果不佳的部分可以切割掉。如该螺旋叶片分两段后每段叶片的投影包角α1=104.05°,经过放量后模具螺旋面包角设计为120°。

2.为了不影响加热后毛坯的放置,压模设计时,定位托料销与工件毛坯间应预留6~8 mm间隙,在保证定位的情况下尽量不影响工件的成形精度。

3.在大型螺旋叶片压模上增加加强筋的数量,并合理布置加强筋的支承位置,提高型面的强度。

4.根据毛坯扭曲变形后螺旋面的高度差,应对定位托料销和弹簧的尺寸参数进行计算和校核,以保证模具顺利合模。

book=83,ebook=26