目标飞行器红外地球敏感器寿命分析与试验验证

闫 峰,王舒雁,黄明宝,于文考

(北京控制工程研究所,北京100190)

目标飞行器红外地球敏感器寿命分析与试验验证

闫 峰,王舒雁,黄明宝,于文考

(北京控制工程研究所,北京100190)

针对红外地球敏感器受其寿命影响未能进行寿命验证,通过进行可靠性分析,确定了薄弱环节,设计了寿命试验,开展了地面试验验证.寿命试验采取实时寿命试验和进程加速寿命试验相结合的方法,模拟在轨工作环境,考核产品的实际工作寿命,对极端工况下(寿命末期产品密封功能失效)试验件的运转性能及失效模式进行摸底.分析了寿命试验关键参数和极端工况下试验件轴系运转测试数据,数据表明试验件工作正常,已运行在稳定工作期.由可靠性分析和寿命试验数据可以得出:目标飞行器红外地球敏感器实际寿命相对3年寿命要求有较大的裕量,寿命试验的开展可以进一步验证产品实际寿命.

红外地球敏感器;寿命分析;寿命试验;极端工况;试验验证

红外地球敏感器(IRES,infrared earth sensor)是航天器姿态控制系统重要的姿态测量设备,广泛应用于各类卫星以及飞船.其原理是通过电机驱动的圆锥扫描视场,利用热敏探测器,敏感地球地平和太空间的红外辐射差并对所获取的信息进行处理,得到地入角和地球弦宽信息,经计算后直接输出航天器本体坐标系中当地垂线的方位,即俯仰和滚动姿态角.目标飞行器IRES采用聚酰亚胺多孔储油保持器自润滑轴承,结构整体密封,在神舟一号到神舟七号飞船共使用了25件产品,技术指标满足任务要求.但要满足目标飞行器3年以及未来中低轨卫星5~8年的寿命要求,需要进行寿命分析和寿命试验,验证产品寿命.为此设计了IRES长寿命试验,开展了长寿命验证与评估工作,本文介绍了IRES产品的寿命分析、试验设计以及验证情况.

1 产品组成及可靠性分析

目标飞行器IRES由锗窗口、旋转视线扫描系统、光栅编码系统、红外探测器、偏置与前置放大电路、时钟电路、电机控制电路等部分组成.产品的主要失效原因可以归纳为3类部组件的失效,包括电子元器件失效,光学组件失效和扫描轴系失效.所以产品的可靠性分析基于此3个方面进行.

1.1 电子元器件可靠性分析

电子元器件的可靠性分为固有可靠性和使用可靠性.IRES使用的元器件均为优选目录内宇航级元器件,经过了可靠性筛选,元器件的使用满足Ⅰ级降额要求,单元电路均为经过飞行试验考核过的成熟电路,所以IRES电子元器件的主要失效模式属于偶然性失效.

1.2 光学件可靠性分析

IRES光学系统包括:锗窗口、扫描反射镜、红外探测器、光栅角度传感器以及太阳保护探头等,光学件失效主要是在力学环境下破裂而失效,这种失效可能发生在火箭起飞和船箭分离过程中,在设计时考虑了一定的裕量,并在产品验收级和鉴定级试验中开展力学试验,同类产品经过了二十几次飞行试验验证.

1.3 扫描轴系可靠性分析

轴承是IRES扫描系统的关键部分,作用是支承扫描轴传递扫描驱动力矩,轴承的疲劳寿命和轴承润滑状况是影响轴承可靠性的重要因素,所以扫描轴系失效模式主要为轴承本身的疲劳失效以及产品内气体泄漏引起润滑油挥发导致的润滑失效.

1.3.1 轴承的疲劳寿命分析

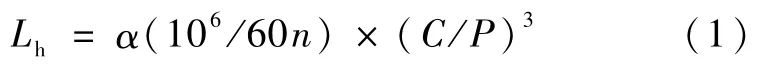

IRES扫描轴系的特点是低转速、低载荷、旋转精度及平稳性要求较高,因此采用一对单排径向角接触滚动轴承,背-背安装.滚动轴承的实际寿命,一般认为服从威布尔(Weibull)分布,疲劳寿命的计算公式是[1]:

式中:Lh-轴承的正常工作时间(h)

α-可靠度寿命修正系数

C-轴承额定动载荷(N)

P-轴承工作载荷(N)

n-轴承转速(r/min)

IRES所使用的轴承额定动载荷为2.4×103N;极限转速为20400 r/m in;在实际使用中,轴承工作载荷为轴向预载50N;转速为60 r/m in;如果轴承可靠度为0.99,则可靠度寿命修正系数[1]取0.21,把以上数据代入式(1)得:

轴承疲劳寿命可以满足产品的长寿命要求.

1.3.2 轴承润滑状况分析

由于IRES的工作环境为空间环境,所以润滑油和产品的密封性能是决定轴承润滑状况的主要因素.在目前的空间运动机构中,油润滑仍然是应用最广泛的.油润滑的作用是在摩擦副表面应用润滑油,使得表面之间形成具有法向承载能力而剪切强度低的润滑油膜,可以获得低而稳定的摩擦因数,显著减小摩擦阻力和降低材料磨损,保证相对运动的部件长期稳定工作[2].IRES轴承润滑方式为多孔聚酰亚胺保持器储油自润滑,含油率大于20%,轴承润滑油为合成烃润滑油.该种油品特点是:具有良好的润滑性能、热氧化稳定性、剪切稳定性、粘温特性、低的饱和蒸气压、一定的耐辐照性能、对红外光学系统污染较小.油品的良好性能为轴承的润滑提供了最为重要的保证.

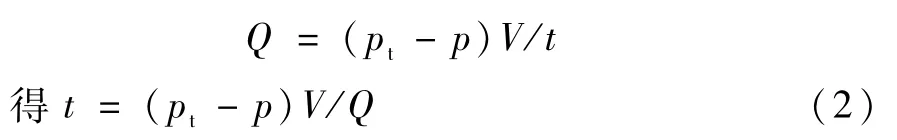

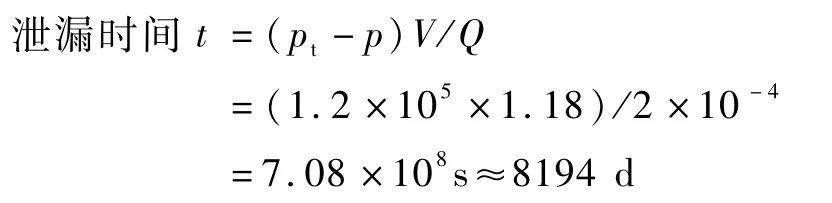

产品良好的密封保证了轴承润滑的长寿命, IRES密封设计采用O型圈密封.根据气体漏率计算公式[3],假设产品内充气体在泄漏全过程中温度不变,漏率恒定,则:

式中:Q-气体漏率(Pa·L/s)

pt-初始气体压强(Pa)

p-末端气体压强(Pa)

V-容器体积(L)

t-泄漏时间(s)

IRES内充120kPa氮气和氦气的混合气体;末端压强为产品工作环境(近地轨道)大气压强,为了便于计算近似取0;产品经氦质谱检漏仪测定的漏率不大于2×10-4Pa·L/s;产品容积约为2.35 L,按填充系数为0.5估计,则产品有效容积约1.18 L.将以上数据代入式(2)得:

产品内气体的泄漏是一个复杂的过程,漏率与容器内外压差成正比,计算时所选漏率 2×10-4Pa·L/s是在产品内外压差最大的情况下测得的,实际漏率会随压差的减小而降低,所以由公式计算出的泄漏时间是相当保守的,可以作为产品密封性能的估计.

通过对轴承疲劳寿命和密封性能的分析, IRES扫描轴系的可靠性可以满足整机长寿命对可靠性的要求.对于油润滑长寿命航天器机构,美国通常将滚动轴承作为寿命试验考核的重点[4],所以轴承的可靠性是IRES长寿命试验考核的一项重要内容.

2 寿命试验设计

油润滑长寿命航天器机构的失效模式较为复杂,开展有效的加速寿命试验比较困难,工程上多数还依据1:1的“任务时间考核验证试验”结果来定性评价航天器机构油润滑轴承的寿命[4],所以IRES寿命试验采用1:1的整机寿命试验,以验证产品满足目标飞行器3年寿命要求的能力;同时为了缩短试验时间,掌握产品实际寿命能力,采取进程加速的方法,在试验开始时模拟产品在轨长期工作密封失效的极端工况,去除试验件密封措施开展极端工况寿命试验.

2.1 试验目的

通过真空条件下1:1整机寿命试验和极端工况寿命试验,对整机进行考核,重点考核产品轴系的工作情况;观察产品密封情况的变化及其对产品性能的影响,验证产品寿命,同时考察产品的最终失效模式及积累相关试验数据,为进一步改进IRES设计,提高产品可靠性,提供依据.

2.2 试验件状态

为了真实的验证IRES在轨寿命,选取4件整机试验件进行1:1寿命试验,1件整机进行极端工况寿命试验.试验件技术状态与正样产品一致,按照正样要求进行生产加工,组装成整机,经过测试,达到正样产品性能指标要求,通过正样产品环境试验条件的考核.

为了考核产品的密封性能,需要在长寿命试验过程中实时监视IRES内的气压变化,方法是在试验件上安装基于压阻原理的半导体压力传感器.压力传感器测量范围0~150kPa;测量精度:优于 ±0.5% (10kPa~150kPa),优于±1%(0Pa~10kPa);稳定度:不大于0.25%/年.为了提高传感器的可靠性,每件试验件上安装两路压力传感器,互为备份.

2.3 试验条件

2.3.1 真空条件的选取

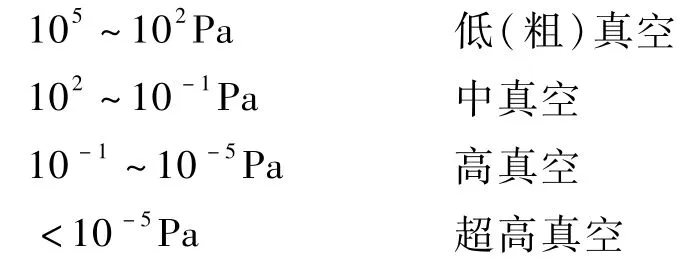

IRES内充120kPa氮气和氦气的混合气体,大气压强约为100kPa,产品安装在目标飞行器上,工作在距离地面约300km的轨道高度,轨道压强约为1.86×10-5Pa[3],产品验收级热真空试验压强为不大于1.3×10-3Pa.根据真空区域的划分[5]:

IRES产品内充气体在轨泄漏过程:初始压力(120kPa)→低真空→高真空→轨道大气压力.气体流动的物理特性取决于分子碰撞的平均自由程与泄漏通道特征尺寸间的关系,可以分为分子流和粘滞流,分子流和粘滞流的划分[3]:

式中,p-容器压力,d-泄漏通道几何尺寸.

在IRES内充气体压力较高情况下,泄漏气体的流动主要是粘滞流,此时低真空条件可以满足试验环境要求;在内充气体压力低的情况下,泄漏气体的流动主要是分子流,此时高真空环境才能满足试验环境要求.为了降低试验成本,根据气体分子流和粘滞流的划分,将本次寿命试验分为:低真空寿命试验阶段和高真空寿命试验阶段.低真空寿命试验阶段选取试验压力为10Pa;当试验中压力传感器指示产品内部压力降为100Pa左右时,试验转为高真空寿命试验阶段,选取产品验收级热真空条件:不大于1.3×10-3Pa,作为试验压力.

2.3.2 试验温度

IRES安装在飞船外舱壁,在轨有主动温控措施.通过分析神舟二号到神舟六号飞船上使用的IRES在轨温度数据,产品最低温度0.407℃,最高温度18.694℃,在轨大部分时间温度在10℃附近,接近常温,所以本次长寿命试验环境温度确定为常温.

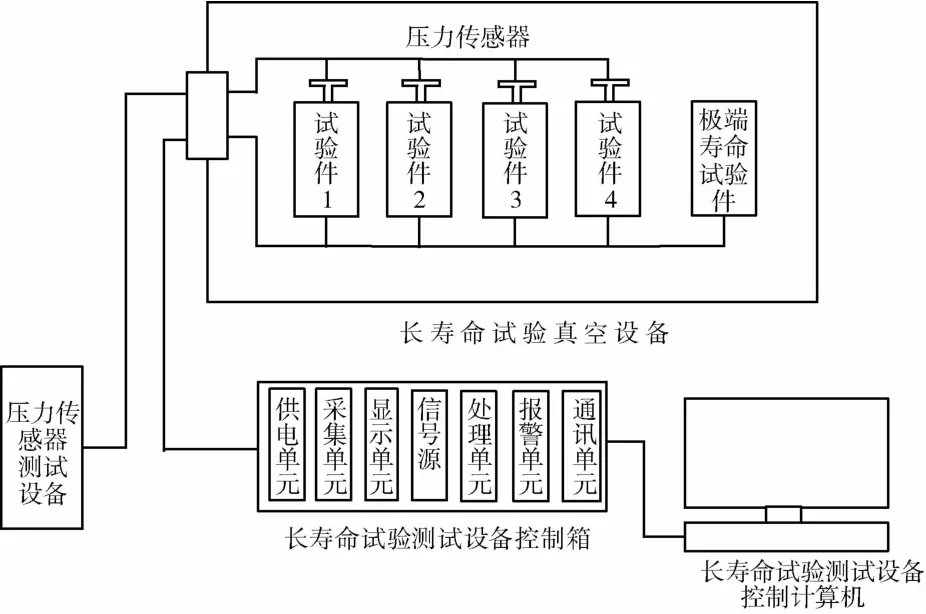

2.4 试验设备组成

IRES寿命试验设备由长寿命试验真空设备、压力测量装置和试验件测试设备组成,试验件及试验设备组成如图1所示.

图1 长寿试验试验件及试验设备组成示意图Fig.1 Sketch of lifetime test sample and equipment

长寿命真空设备可以模拟在轨真空条件,负载情况下真空度可以达到5×10-5Pa;压力测量装置可以实时检测IRES内部压力;试验件测试设备可以完成试验件供电、测试和数据采集.

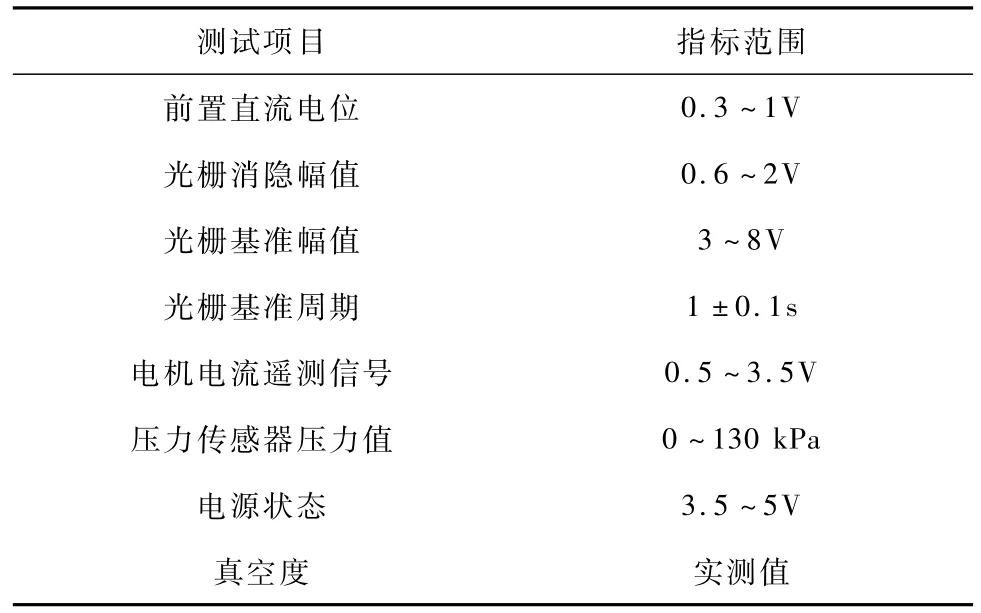

2.5 测试项目

IRES长寿命试验测试项目包括了试验件的主要性能指标、故障判别监测项目和试验设备的性能参数,测试项目及指标范围见表1.

表1 IRES长寿命试验测试项目及指标范围Tab.1 IRES lifetime test items and specification

其中,前置直流电位、光栅消隐幅值和光栅基准幅值表征了试验件的性能指标;光栅基准周期、电机电流遥测信号和压力传感器压力值直接反映了产品的运转性能和密封性能;电源状态和真空度则表明了试验设备的运行状态.

3 试验验证

目标飞行器IRES产品1:1寿命试验于2010年5月20日正式开始,截止2011年6月30日,已连续正常运行约9780h,试验件工作正常;极端工况寿命试验于2011年1月27日正式开始,截止2011年6月30日,已连续正常运行约3650h,试验件工作正常.寿命试验运行配置见图2.

图2 IRES长寿命试验运行配置Fig.2 Configuration of lifetime test

3.1 试验件密封性能数据分析

长寿命试验过程中通过压力传感器实时监视IRES内的压力变化,评估产品的密封性能,每件试验件安装2路压力传感器互为备份,将两路传感器输出数值取平均,则分别得到A-F、A-G、B-F、B-G 4件试验件内压力变化曲线如图3所示.

从图3可以看出,试验件内压力随寿命试验的进行有下降趋势,但泄漏过程非常缓慢,与2.3.2节理论分析的基本一致.由于试验中试验件需要安装压力传感器,产品泄露点由原来的4个增加到7个,所以完全由产品(4个泄漏点)产生的泄漏量要小于试验得到的数据,产品的密封性能可以满足长寿命要求.

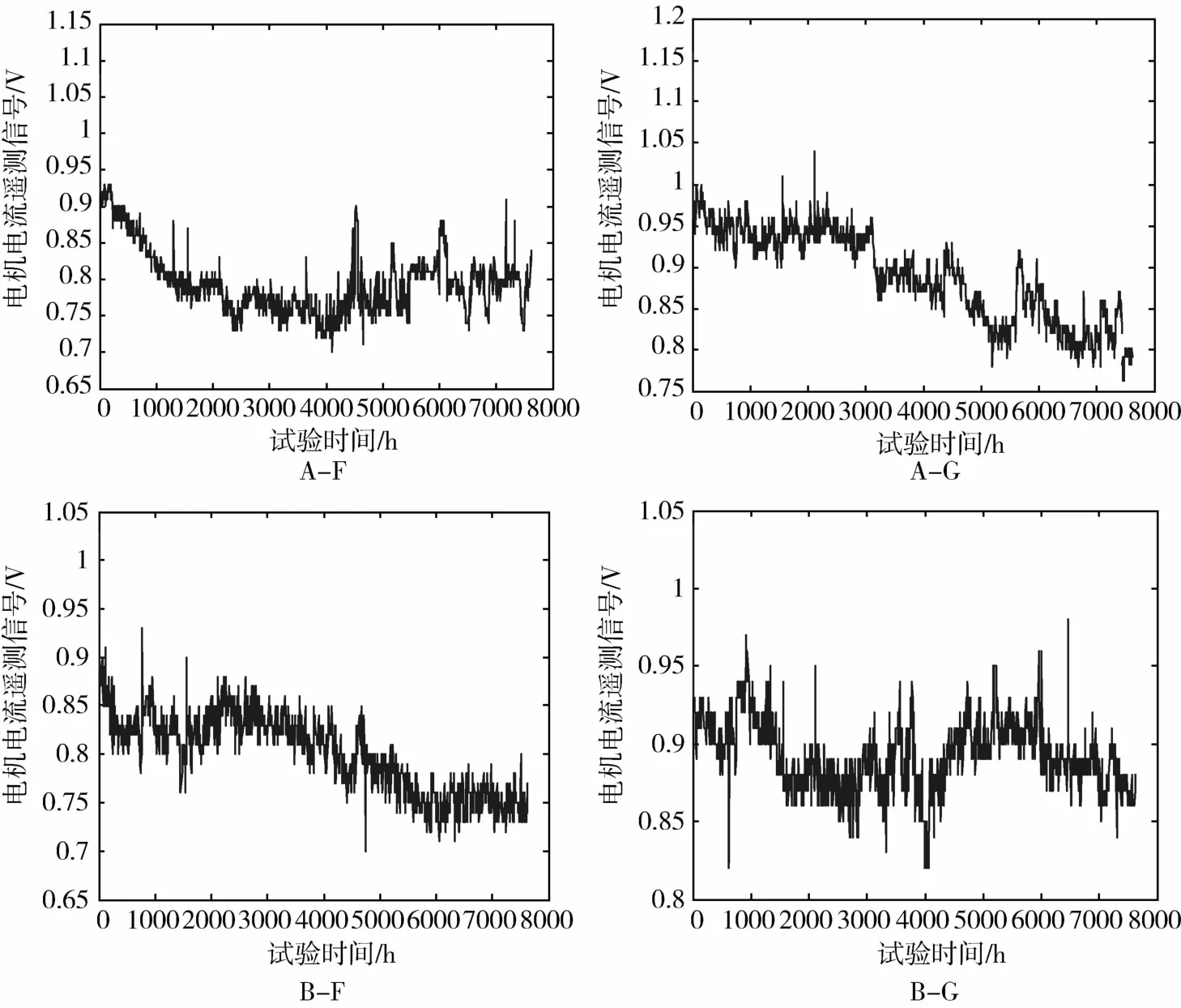

3.2 试验件轴系运转性能数据分析

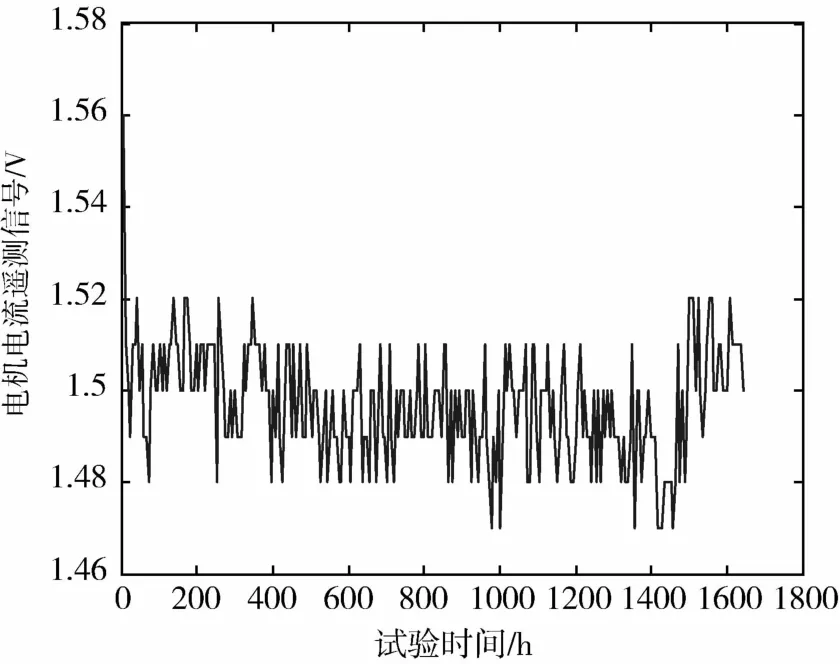

IRES轴系的运转是由无刷直流永磁电机驱动的.在额定转速下,电机工作电流的变化直接反映了电机负载特性即轴系运转性能的变化.鉴于直接测量电流值较困难,采用流压转化的方法,利用采样电阻得到工作电流对应的电机电流遥测信号(电压值),可以更好地体现轴系运转性能随时间的变化特性.A-F、A-G、B-F、B-G 4件试验件电机电流遥测信号变化曲线如图4.

图3 IRES长寿命试验件压力变化曲线Fig.3 Curve of pressure for IRES lifetime test sample

图4 IRES长寿命试验件电机电流遥测信号变化曲线Fig.4 Curve of telemetric motor current for IRES lifetime test sample

从图4可以看出,电机电流遥测信号数据在试验过程中从逐渐下降到趋于稳定,说明IRES轴系经过试验初期的磨合阶段后,逐渐进入了稳定磨损期,运转平稳、性能稳定.

3.3 极端工况寿命试验数据分析

产品在轨长期运行时,随着内充气体的泄漏,内部压力将会随之下降,润滑油的挥发增加,更易导致润滑系统失效,当气体完全泄漏时达到极端工况,为了模拟这一工况,采用进程加速的方法,去除IRES的密封措施,在真空度5×10-5Pa条件下进行试验,直至产品堵转失效为止.极端试验件电机电流遥测信号变化曲线如图5.

图5 极端工况寿命试验件电机电流遥测信号变化曲线Fig.5 Curve of telemetric motor current for IRES lifetime test sample in extreme circumstance

从图5可以看出,去除密封措施的试验件电机电流遥测信号数据在试验过程中波动较小,说明在极端工况下产品仍可稳定运行.目前试验仍在正常进行中.(试验数据分析处理截止到2011年4月6日)

4 结 论

本文分析了影响目标飞行器IRES可靠性及寿命的主要因素,介绍了寿命试验设计及验证情况.寿命试验初步结果与理论分析结果基本吻合.通过对已得到的寿命试验数据分析处理可以得出:目标飞行器IRES寿命满足任务要求3年寿命有较大裕量;在极端工况下,即使IRES内部气体全部泄漏,产品仍可长期稳定运行.目前,目标飞行器IRES寿命试验仍在进行之中,随着试验数据的积累,未来能够得出更多有意义的结论.

[1] (日)冈本纯三.球轴承的设计计算[M].黄志强,译.北京:机械工业出版社,2003,49-57 (Japan)Okamoto.Design and account of ball bearings[M].Huang Z Q,Version.Beijing:China Machine Press.,2003,49-57

[2] 吴超,刘晓华.空间运动部件液体润滑加速寿命试验可行性分析[J].润滑与密封,2007,32(6):115-117 Wu C,Liu X H.The feasibility analysis on the accelerated life test of liquid lubricated space mechanicalmoving components[J].Lubrication Engineering,2007,32 (6):115-117

[3] 达道安.真空设计手册[M].北京:国防工业出版社, 1991 Da D A.Vacuum design enchiridion[M].Beijing:National Defence Industry Press.,1991

[4] 刘志全,李新立,遇今.长寿命航天机构的加速度试验方法[J].中国空间科学技术,2008,28(4):65-71 Liu Z Q,Li X L,Yu J.Methods of accelerated life tests for long-life spacecraft mechanisms[J].Chinese Space Scince And Technlogy,2008,28(4):65-71

[5] 王欲知,陈旭.真空技术[M].北京:北京航空航天大学出版社,2007 Wang Y Z,Chen X.Vacuum technology[M].Beijing: Beihang University Press.,2007

[6] 国家标准局.GB/T 3163-2007真空技术术语[S].北京:中国标准出版社,2008 National Standard Agency.GB/T 3163-2007 Vacuum technology Nomenclature[S].Beijing:China Agency Press.,2008

Life Analysis and Experim ental Verification of the Infrared Earth Sensor for Target Spacecraft

YAN Feng,WANG Shuyan,HUANG Mingbao,YU Wenkao (Beijing Institute of Control Engineering,Beijing 100190,China)

The life of infrared earth sensor can not be validated because of its life limitation,weak parts are confirmed through reliability analysis and a life test is designed to carry out test verification on the ground.The combination of real life test and accelerated life test is taken to simulate the working environment in orbit,in order to assess the actual life of the product and know the real situation of operating performance and failure mode of tested pieces in the extreme condition product sealing function failure at the end of its life.It is shown that test pieces are working in a stable period,by analyzing key parameters of the life test and test data of shafting run in the extreme condition.It can be drawn from reliability analysis and life test data that the 3 years practical lifetime of infrared earth sensor for the target spacecraft has a greater margin and the life test can be used to verify the actual life of the product further.

infrared earth sensor;life analysis;life test;extreme condition;experimental verification

V448

A

1674-1579(2012)01-0052-06

10.3969/j.issn.1674-1579.2012.01.009

闫 峰(1977-),男,工程师,研究方向为航天器光学敏感器;王舒雁(1972-),女,高级工程师,研究方向航天器电机控制;黄明宝(1938-),男,研究员,研究方向航天器光学敏感器;于文考(1984-),男,助理工程师,研究方向航天器光学敏感器.

2011-07-19