水泥稳定碎石振动与静压成型物理力学指标关系

王 龙,解晓光

(哈尔滨工业大学交通科学与工程学院,150090哈尔滨)

水泥稳定粒料类基层材料在实际生产中,其铺层成型方式以振动压路机碾压为主,而室内材料设计与施工现场质量控制仍以击实密度和静压强度为控制标准,这与施工现场基层以振动成型工艺不符[1].公路相关规范规定:对于水泥稳定类半刚性基层的配合比设计按无侧限抗压强度试验方法确定,标准的确定和试件的成型采用击实和静压法,有条件情况下可采用振动成型方法[2-3],即两种方法可以替代使用.众所周知,一种方法替代另一种方法必须基于等价原则,或二者具有换算关系,振动成型水泥稳定碎石试件的物理力学指标与击实(静压)是否等价,若不等价二者具有什么关系,这种关系是两种方法并存时期的使用基础.本文通过大量试验数据找出重型击实与振动压实法成型最大干密度、最佳含水量的关系,以及静力压实法成型试件和振动压实成型试件7 d无侧限抗压强度关系,以求在缺乏振动成型设备的情况下,从击实(静压)法求得振动成型方法下压实度和强度评价标准.

1 试验设备与方法

振动压实设备为自行研制,工艺参数通过大量试验优化确定[4],与道路基层施工压实机械的振动参数相对应,并参考了土体的固有频率,确保碎石能被充分压实且不被压碎,振动压实设备如图1所示.

图1 振动压实设备

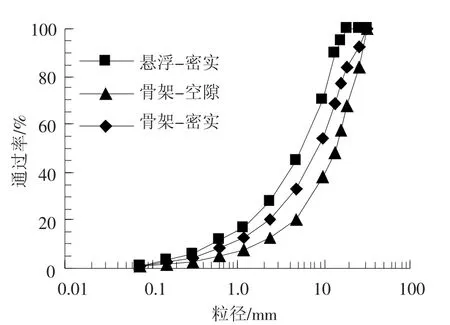

试验采用3种类型级配,分别为悬浮-密实、骨架-密实和骨架-空隙结构,4.75 mm的通过率分别为45%、33%和20%,级配曲线如图2所示.分别采用击实与振动方法对3种结构水泥稳定碎石在水泥剂量(质量分数)分别为3%、4%、5%、6%和7%进行击实和振动压实试验,确定两种方法下的物理指标关系.

图2 试验采用的级配

因试件的强度标准与干密度、含水量、压实度均有关系,故在下述两种条件下制作对比试件:1)基于压实度相同原则.分别以击实法和振动法各自的最佳含水量和最大干密度为标准,采用静压法和振动法制作压实度分别为96%、98%、100%的3组对比试件,共90个,进行强度对比.2)基于物理指标相同原则.以两种方法的最大干密度的平均值和最佳含水量的平均值为标准压实标准,分别采用静压和振动方法制作对比试件,共30个进行强度对比.

2 两种成型方法物理指标

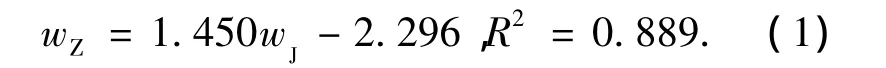

2.1 两种成型方法最佳含水量

分别采用振动和击实成型确定3种级配在5种水泥剂量下的最佳含水量与最大干密度的关系.图3为两种成型方法下最佳含水量的关系图,可以看出,两种成型方法的最佳含水量具有明显的线性关系,但并不是一种成型方法的最佳含水量大于或小于另一种成型方法的关系,其变化大小与级配的结构类型有关,对于骨架-空隙级配,振动成型的最佳含水量比击实成型的略小,降低大约0.3%,而对于悬浮-密实结构,振动成型下的最佳含水量比击实成型高,高出大约为0.5%,对于骨架-密实级配,两种成型工艺下的最佳含水量大约相当;最佳含水量的大小表征了压实功能的强弱,而材料由骨架空隙过渡到骨架-密实,进而过渡到悬浮-密实体现了材料的可压实性由强变弱,由于振动工艺是整体成型,随着材料可压实性的弱化,其对润滑条件的需求要高于以局部夯击成型的击实工艺,因此,振动成型下材料的最佳含水量随着材料可压实的增加而逐渐变得比标准击实的大.两种成型方法下最佳含水量的关系回归为

式中:wZ为振动成型最佳含水量,%;wJ为击实成型最佳含水量,%.

图3 击实成型与振动成型下含水量的关系

2.2 两种成型方法最大干密度

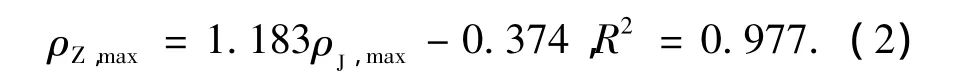

图4为两种成型方法下的最大干密度关系,可以看出,两种成型方法下最大干密度具有明显的线性关系,振动成型的最大干密度明显大于击实成型,平均提高0.04 g/cm3,增加的幅度为1.8%左右,这说明对于水泥稳定碎石这种多集料类型的筑路材料,采用振动方法确定材料的压实标准具有明显的优势,可以发挥材料的潜在力学特征[5].对于不同级配类型,密度的增加也不同,当为骨架-空隙型时,两种成型方法的干密度差别不大,随着级配类型变化到骨架-密实和悬浮-密实,二者的差距则逐渐扩大,其原因在于,对于密实级配振动使细颗粒填充骨架形成孔隙,大颗粒移动就位,形成定向排列,试料的整体振动使其更加密实,而击实则不具促使各颗粒排列的定向功能,所以,振动干密度要高一些[6];而对于孔隙型级配来说,重型击实工艺下强烈的局部冲击力使试料的压碎率增大,细料变多,孔隙率减小,故其干密度与振动压实的相近.因此可知,振动方法不但能对合理的级配充分压实,还体现了不同级配结构的差别,而击实法由于成型的特点使3种级配的物理特性趋于平均化,无法区分级配特征[7];成型方法的好与坏,不能以干密度的大小来衡量,应以成型后的物理、力学指标能充分反应级配的特点为标准.两种成型方法下最大干密度的关系回归为

式中:ρZ,max为振动成型最大干密度,g/cm3;ρJ,max为击实成型最大干密度,g/cm3.

2.3 两种成型方法抗压强度

采用基于压实度相同和物理指标相同的原则进行7d无侧限抗强度对比研究,并建立二者的关系.

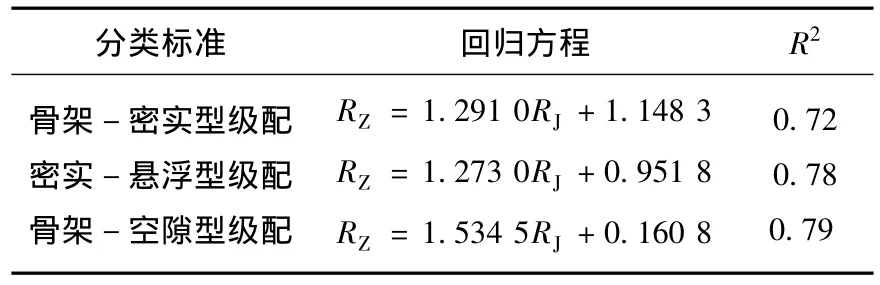

2.3.1 基于压实度相同原则下抗压强度关系

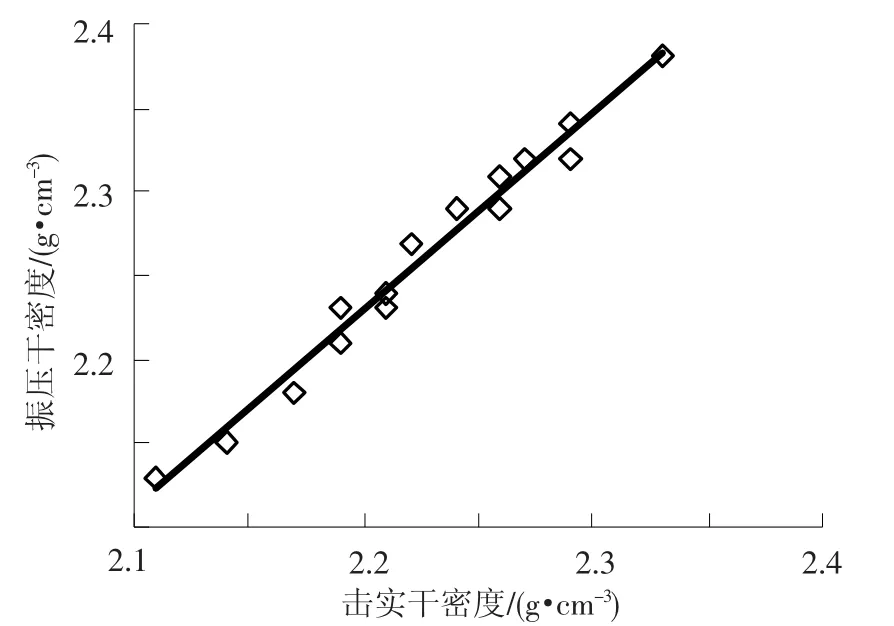

采用两种成型方法,以各自压实标准下的3种压实度进行抗压强度试验,试验结果如图5所示.图5(a)为水泥剂量与强度的关系,由图可见,振动成型下3%和4%水泥剂量下的强度分别相当于静压成型6%和7%水泥剂量下的强度,平均振动成型强度比静压成型提高80%.如果仅从抗压强度考虑,振动成型比静压成型节约水泥质量2%~3%.从强度平均值随压实度的变化来看,见图5(b),振动成型96%压实度的强度比静压成型100%压实度的强度还要高,如果仅从抗压强度考虑,在水泥剂量相同条件下,振动成型的压实度比静压成型降低4%~6%.

图4 击实成型与振动成型下干密度和压实度的关系

图5 两种成型方法下7 d无侧限抗压强度随水泥剂量和压实度变化

以上两种成型方法强度的变化规律是以相同的压实度为基础,在相同水泥剂量下振动成型试样强度的增加包含了标准密度的影响,其强度高属正常现象,此种比较方式虽与实际生产模式相符,但却不足以说明振动成型的优越性.

2.3.2 基于物理指标相同原则下抗压强度的关系

为消除标准密度和含水量差异对抗压强度的影响,以下试验结果是在物理指标相同的情况下进行的.图6(a)为强度与水泥剂量(质量分数)的关系,可以看出,振动成型下3%和4%水泥剂量下的强度分别相当于静压成型5%和7%水泥剂量下的强度,对于静压成型任意水泥剂量下的强度,振动成型降低2%的水泥剂量仍比其高,如果仅从抗压强度的角度考虑,在保持物理指标都相同的前提下,振动成型可较静压成型节约水泥2%左右.

强度随压实系数的变化见图6(b),振动成型96%压实度的强度比静压成型100%的强度还要高,仅从抗压强度考虑,在水泥剂量相同条件下,由于骨架对强度的提升作用,振动成型的压实度可比静压成型降低4%.

以上两种成型方法强度的变化规律,完全是在各种指标相同情况下取得的,不同的只是成型方法,由于消除了干密度和含水量的影响,振动成型抗压强度相对静压成型提高了60%,其来源在于骨架的嵌挤作用,说明振动成型对于粒料类基层材料,其优越性不在于提高密度,而在于其对于级配结构性作用的提高,使材料的级配效应得到充分发挥.

图6 两种成型方法下7 d无侧限抗压强度随水泥剂量和压实系数变化

3 抗压强度数据综合回归分析

按级配类型、压实度分析成型方法对抗压强度的影响规律,并建立两种成型方法抗压强度关系.

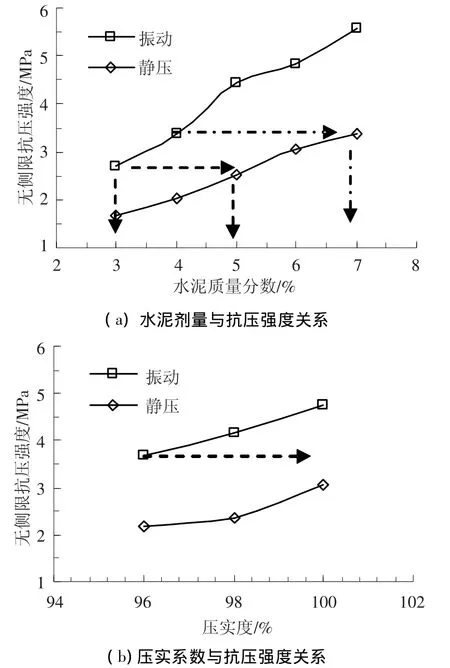

3.1 按级配类型回归分析

将水泥稳定碎石的7d无侧限抗压强度按级配类型的统计关系进行回归,关系列于表1.其中RZ为振动成型的强度,MPa.RJ为静压成型的强度,MPa;R为相关系数.

表1 两种成型方法下按级配类型回归抗压强度的关系

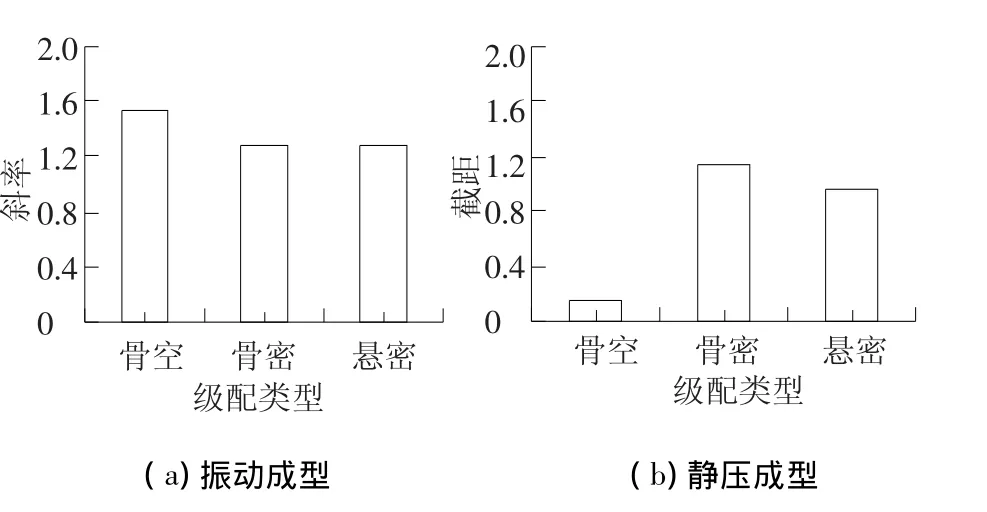

图7为各级配类型回归曲线斜率和截距的对比,斜率反映强度增加的幅度,表征级配类型对工艺的适应性,可以看出,空隙型级配的斜率最大,悬浮密实型的最小,说明振动成型下骨架空隙型级配的强度增长最大,骨架密实型次之,而悬浮密实型最小,即骨架空隙型级配和骨架密实型级配对振动成型工艺的适应性最好;而截距则表征了该级配的在强度方面的优劣,可以看出,骨架密实截距最大,而骨空的最小,密实型级配在强度方面具有绝对优势,而骨架空隙型具有劣势;说明振动成型方法能充分体现不同级配类型强度特点,使试验结果精细化.

图7 两种成型方法按级配类型回归统计参数

3.2 按压实度回归分析

压实度对材料强度的变化有巨大的影响,不同压实度下两种成型方法的强度增长幅度也会有所区别,按压实度统计关系曲线列于下表2.

表2 两种成型方法按压实度回归抗压强度的关系

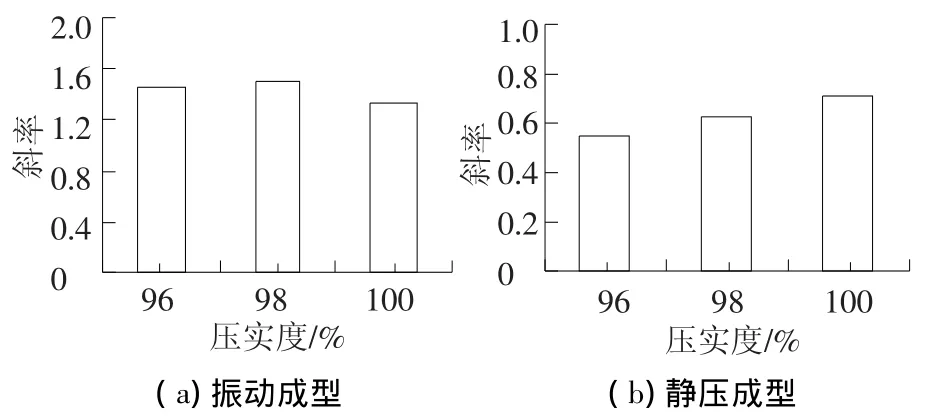

图8为不同压实度下回归曲线斜率和截距的对比,当压实度为98%时,回归曲线的斜率最大,说明在压实度为98%振动成型对强度的提高作用最为明显,其原因在于,在压实度为98%情况下,对于粒料类基层,在振动的作用下,颗粒之间形成紧密接触,保证压密而没有压碎,因而其强度的增加幅度最大,当压实度为96%时,压实的程度不足,不能形成紧密的嵌挤骨架,而当压实度为100%时,部分颗粒被压碎,颗粒间形成新鲜的断裂面,由于缺少水泥浆的粘结作用,虽然压实度的提高使基础强度增大,但强度的增长率却在下降;从截距与压实度的关系可以看出,随着压实度的提高,回归曲线的截距在增加,说明压实度的提高,对于提高水泥稳定碎石的基础强度具有一定的作用,但从其增长幅度来看,斜率的变化影响幅度巨大,即成型方法的影响远大于压实度提高的影响.

图8 两种成型方法按压实度回归统计参数

3.3 数据综合分析

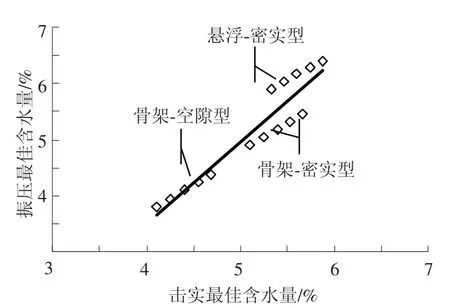

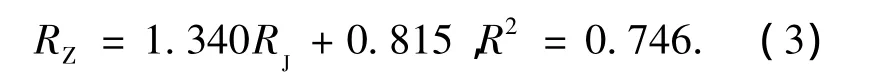

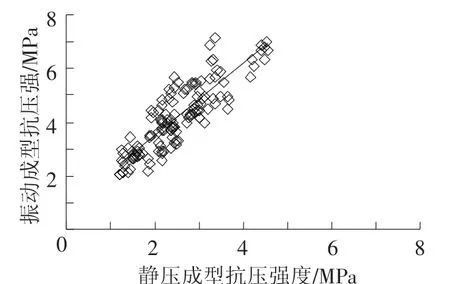

图9为两种试验方案下强度的总体回归,振动成型水泥稳定碎石的总体平均强度为4.16 MPa,静压成型为 2.50 MPa,强度提高1.7 MPa,提高幅度为70%,总体的回归方程为

式中:RZ为振动成型7 d无侧限抗压强度,MPa;RJ为静压成型7d无侧限抗压强度,MPa.

图9 静压成型与振动成型抗压强度的关系

在水泥剂量对强度的影响中,基于压实度相当原则下,振动成型可比静压成型节约水泥质量2% ~3%;基于物理指标相同的原则下,振动成型可比静压成型节约水泥质量2%.在我国道路投资中,材料的造价占工程造价的比例也很大.试验结果表明,若以振动成型强度试件进行水泥稳定碎石的材料设计,可节约水泥质量2% ~3%,这会带来很大的经济效益.

4 结论

1)两成型方法的物理指标有线性关系,振动成型最佳含水量与击实成型最佳含水量的关系随着材料可压实性而变化,振动成型下的最大干密度大于击实成型,增加的幅度在1.8%左右.

2)两种成型方法下无侧限抗压强度具良好的线性关系,振动成型7 d无侧限抗压强度比静压成型平均提高70%左右.基于强度等效原则,振动成型比静压成型节约水泥质量2%.在水泥剂量相同的条件下,振动成型的压实度可比静压成型降低4%左右.

3)级配类型回归的强度关系说明,密实型级配在强度方面具有绝对优势,而骨架空隙型具有劣势,说明振动成型方法能充分体现不同级配类型强度特点,使试验结果精细化.

4)在压实度为98%振动成型对水泥稳定级配碎石强度的提高作用最为明显,说明振动成型标准下98%的压实度具有合理性,压实度为96%时,压实的程度不足,当压实度为100%时,则部分颗粒被压碎.

[1]李美江.对压实度标准和室内成型试件方法的几点看法[J].公路,2001(12):18-23.

[2]JTG D50—2006.公路沥青路面设计规范[S].北京:人民交通出版社,2007.

[3]JTG E51—2009.公路工程无机结合料稳定材料试验规程[S].北京:人民交通出版社,2009.

[4]王龙,解晓光.级配碎石材料标准振动成型方法的研究[J].公路交通科技,2005,22(7):26 -30.

[5]胡立群.半刚性基层材料结构类型与组成设计研究[D].西安:长安大学,2004.

[6]马骉,莫石秀,王秉刚.级配碎石抗剪性能研究[J].公路交通科技,2005,22(12):39 -43.

[7] WANG Long,XIE Xiaoguang.Influences of laboratory compaction methods on shear performance of graded crushed stone[J].Journal of Materials in Civil Engineering,ASCE,2011,23(10):1483 -1487.