基于废气重吸策略的柴油机IEGR排气副凸轮仿真设计*

褚超美,颜庭源,凌建群,李 进

(1.上海理工大学机械工程学院,上海 200093; 2.上海柴油机股份有限公司研发中心,上海 200438)

前言

随着排放法规的日趋严格,围绕着降低柴油机NOx排放物问题,开展了诸多减排技术方法的研究。结果表明,废气再循环技术(exhaust gas recirculation,EGR)是降低NOx排放物最有效的措施之一。根据EGR的废气回流方式,将EGR技术分为机外EGR和机内EGR(internal exhaust gas recirculation,IEGR)两种形式。由于机外EGR技术对于高负荷时平均进气压力高于排气压力的增压柴油机难以实现,且废气中所含硫酸盐成分会对途经管道和涡轮增压器造成腐蚀,导致系统耐久性下降,加之维修成本高、占有空间大等诸多因素,使机外EGR技术在一些发动机上的应用受到了限制[1],而IEGR技术是一种对增压柴油机“副作用”相对较小的、有效且可靠的机内净化技术。

1 废气重吸策略的IEGR方法

IEGR分为废气残留和废气重吸两种策略,目前废气残留最为常见的方法是通过减小气门重叠角,将一部分废气残留在气缸里[1]。这一策略有两种实现的途径,一是通过减小进、排气凸轮的持续角,因此会增加凸轮型线可靠性设计的难度;二是应用可变凸轮轴相位器(VCP)调整气门重叠角,须另外增加调整装置[2],但最终都难以准确地控制EGR率,实现柴油机性能与排放控制的最佳平衡。

废气重吸策略和残留策略在利用废气抑制NOx排放方面有相同的作用,实现方法不是减少废气的排出,而是在排气凸轮轴上合理地增设一副凸轮(如图1所示),利用气体流动的特性,在进气行程,依靠排气副凸轮形状的控制,使排气门再次开启,将已经排入排气管中的废气,依靠缸内外的压差,重新吸回缸内,以实现IEGR。这种方法可对废气导入时刻和导入量进行控制,在不增加成本和降低系统可靠性的前提下,最大限度地兼顾各项性能。

由于排气副凸轮独立于排气凸轮和排气过程,因此可在不改变原主排气凸轮的条件下,通过对副凸轮的合理设置,准确地控制废气返回量,达到目标EGR率,实现柴油机性能与排放的最佳协调。

2 发动机性能仿真分析方法

排气副凸轮是成功实现排气门二次开启的关键。副凸轮的各设计参数的合理选用,对柴油机的动力性、经济性、排放性和可靠性有着重要影响。

借助于仿真设计工具,对采用各种副凸轮设计方案的柴油机性能进行仿真分析,得到副凸轮设计参数对柴油机各性能的影响规律,可有效地提高副凸轮设计的可行性。

本文中应用GT-Power仿真软件,建立某6缸柴油机仿真模型,以图1所设计的排气副凸轮为基本形式,进行了排气副凸轮仿真设计,最终获得最佳排气副凸轮设计方案。

2.1 仿真模型的建立

利用GT-Power建立图2所示的目标机型计算模型[3]。其模型主要由进排气系统、涡轮增压器、喷油组件、气缸和曲轴箱等组成。

2.2 仿真模型的验证

在GT-Power模型的属性中,输入目标柴油机各相关零部件的物理参数,通过仿真计算得到各工况下柴油机燃油消耗率和功率[4]。图3为仿真和试验曲线的对比,由图可见,目标柴油机的燃油消耗率、功率仿真与试验结果较为吻合,其相对数值误差较小。因此,可认为该GT-Power模型基本能够反映目标机型的实际情况,仿真结果具有设计指导意义。

3 排气副凸轮的设计

3.1 排气副凸轮配气相位边界条件的确定

排气副凸轮设计目标是使排气管中的废气在进气行程重新返回气缸。充分利用排气管内的高压时段的压力波进行废气重吸,是排气副凸轮设计的重要环节。通过对目标机型仿真分析,了解排气压力波动情况(如图4所示),以确定副凸轮相位设计的边界条件。

3.2 副凸轮相位对柴油机性能影响规律的分析

排气副凸轮相位由其工作段持续角和开启时刻决定。持续角指凸轮工作段所对应的凸轮轴转角,副凸轮持续角标志着排气门二次开启持续的时间,直接关系到再次进入气缸的废气量;而主、副凸轮的间隔角决定排气门二次开启的时刻,直接影响着废气回流时机的选择。

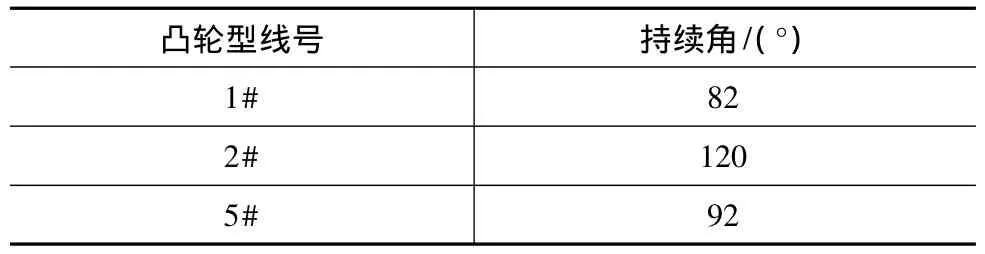

本文中以排气压力波为排气副凸轮的约束条件,以某一数学模型为型线基本方程,设计了10种不同工作持续角和最大升程的副凸轮型线,按照1#至10#进行标记。针对其持续角和开启时刻等因素,对发动机各性能影响规律进行仿真分析。表1为其中副凸轮升程为1.2mm的3种不同型线的持续角。

表1 3种不同型线的持续角

对目标机型标定功率转速2200r/min和最大转矩转速1400r/min两转速点进行IEGR率仿真分析,结果如图5、图6所示,由图可见:在主、副凸轮转角0°~10°的范围内,随着间隔角的增大,IEGR率呈下降的趋势;2200r/min转速点时,5#型线的IEGR率最高;1400r/min转速点时,1#型线的IEGR率最高;从获得高IEGR率的角度考虑,排气副凸轮最佳凸轮持续角选取范围应在82°~92°凸轮转角。

2200r/min工况点的功率与燃油消耗率仿真结果如图7所示。由图可见:随着主、副凸轮间隔角的增大,各型线燃油消耗率均上升,1#和5#型线功率上升,2#型线功率呈下降趋势;此外,在间隔角相同的条件下,2#型线功率最低,燃油消耗率在主、副凸轮间隔角大部分范围内(<7°)最高,是3种型线中性能较差的一种。1400r/min工况点时,其功率、燃油消耗变化规律则与2200r/min完全相同。从获得高功率、低油耗的角度考虑,凸轮最佳持续角应为82°~92°凸轮转角。

3.3 副凸轮升程对柴油机性能影响规律的分析

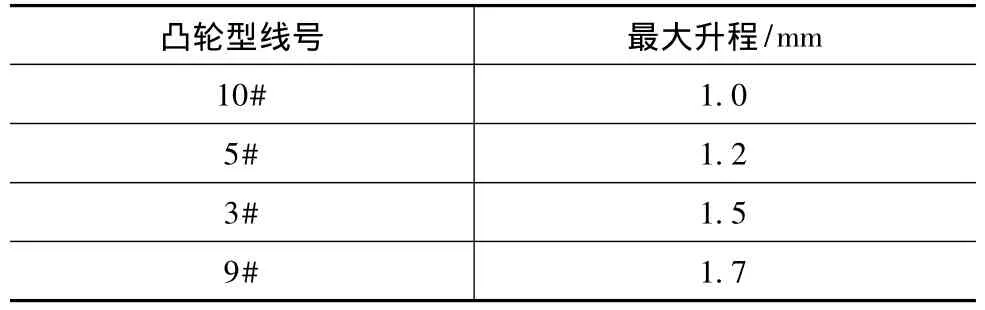

副凸轮升程是影响废气返回量的重要参数[5],在选取副凸轮持续角为92°定值条件下,设计了如表2所示的4种不同升程的副凸轮型线,仿真分析不同副凸轮升程对IEGR率的影响规律,结果如图8和图9所示。

表2 不同升程的副凸轮型线设计方案

由图8和图9可见:在2200r/min时,各型线IEGR 率由大到小依次为 9#、3#、5#和 10#,表明IEGR率随着副凸轮升程的变大而增大;而1400r/min时副凸轮升程值的改变对IEGR率的影响不大;但两种转速工况下IEGR率均随着间隔角的增加而减小。

图10和图11分别为2200r/min和1400r/min工况时,不同副凸轮升程的功率曲线。由图可见:2200r/min时,发动机功率随着凸轮升程值的增大而减小,因为随着IEGR率的增加,进入缸内的新鲜空气减少,导致发动机功率下降[6-7],随主、副凸轮间隔角的增大,发动机功率上升;1400r/min工况时,升程对功率的影响规律并不明显,功率随着间隔角的增大皆为先增后减。

图12和图13分别为2200与1400r/min工况时的燃油消耗率曲线图。由图可见:2200r/min时的燃油消耗率随着副凸轮升程的增大而升高,由于副凸轮升程增大,使IEGR率增大,废气回流量增加,燃油消耗率增大;但1400r/min时,副凸轮升程的变化对燃油消耗率的影响不明显。同一升程下,2200r/min时燃油消耗率随着主副凸轮间隔角的增大有所上升;而1400r/min时,随着间隔角的增大,燃油消耗率则先降后升。

3.4 副凸轮设计参数选取

综上仿真分析可知,在考虑获得较高IEGR率的前提下,同时兼顾柴油机动力和经济性,副凸轮的持续角不宜过大,建议直列六缸柴油机副凸轮持续角取值范围为82°~92°;副凸轮升程取值范围为1.2~1.5mm。主、副凸轮间隔角决定副凸轮的开启时刻,主、副凸轮间隔角越小,获得的IEGR率越大,燃油经济性损失越小,但动力性指标损失越大,从柴油机各性能兼顾和凸轮型线加工工艺性的角度出发,建议直列六缸柴油机主副凸轮间隔角选择3°~5°。

总之,副凸轮设计参数选择在遵从以上原则的基础上,可根据对目标机型的仿真结果来确定。

4 结论

(1)运用排气门二次开启技术,可有效实现增压柴油机废气重吸式IEGR。

(2)采用GT-Power仿真软件对排气门处排气管内排气压力波进行仿真,初步得到废气流动状况,为确定排气门再次开启的时刻、持续开启时间等副凸轮设计参数的选择提供依据。

(3)仿真结果表明,基于废气重吸策略的排气门二次开启方法,可使柴油机在2200r/min工况时,IEGR率大于8%。

(4)通过对不同排气副凸轮相位、升程和持续角等凸轮设计方案的仿真分析,得到了各设计参数对柴油机动力性、经济性和IEGR的影响规律。

(5)根据对各型线仿真分析结果,提出了排气门二次开启的副凸轮相位、升程和持续角等参数的选择范围。

[1]Noboru Uchida,Yasuhiro Daisho,et al.Combined Effects of EGR and Supercharging on Diesel Combustion and Emissions[C].SAE Paper 930601.

[2]邵治家,白敏丽,吕继祖,等.配气相位对6106柴油机的性能影响研究[J].内燃机工程,2008,29(3):33-36.

[3]李虎强,褚超美,凌建群.基于CFD的柴油机进气性能仿真研究[J].内燃机工程,2011(10):88-92.

[4]褚超美,高超,李虎强.基于内部EGR率控制的柴油机排气凸轮型线仿真设计研究[J].内燃机工程,2011(6):44-47.

[5]Florence Duffour,Franck Vangraefschepe,Vicent Knop,et al.Influence of the Valve-lift Strategy in a CAI Engine Using Exhaust Gas Re-Breathing-Part1:Experimental Results and 0D Analysis[C].SAE Paper 2009-01-0299.

[6]John Schwoerer,Sotir Dodi,Marty Fox,et al.Internal EGR Systems for NOxEmission Reduction in Heavy-Duty Diesel Engines[C].SAE Paper 2004-01-1315.

[7]Dürnholz M,Eifler G,Endres H.Exhaust-Gas Recirculation—A Measure to Reduce Exhaust Emissions of DI Diesel Engines[C].SAE Paper 920725.