DG 410/9.81-9型CFB锅炉改造分析

阴建生,刘玉卜,陈 刚

(1.河北华电石家庄热电有限公司,石家庄 050041;2.东方锅炉集团股份有限公司,成都 611731)

近年来,随着全国大范围的煤炭整合,煤炭受产业集中度提高和运输能力制约等因素影响,国内煤价持续高位运行,煤炭供应紧张,符合设计煤种的原煤价格不断上涨,电力企业面临前所未有的生产经营困难。目前煤炭市场难以满足锅炉原设计煤种,煤质变差使锅炉出力长期达不到设计标准,已严重影响到企业的安全生产和经济效益,成为电力企业生产经营管理的薄弱环节。因此,降低企业生产成本,提高企业竞争力,燃用低发热量、高灰分煤种势在必行。河北华电石家庄热电有限公司(简称“石家庄热电厂”)针对DG 410/9.81-9型CFB锅炉燃烧煤种适应性差,长期出力不达标问题,对CFB锅炉进行了炉膛改造,使锅炉恢复了额定出力,取得了较好的经济效益和社会效益。

1 存在的问题

石家庄热电厂八期技改工程,共安装了4台DG 410/9.81-9型 CFB锅炉(21~24号炉)和2台200MW双抽凝汽式汽轮发电机组(21、22号机组)。2台锅炉1台机组为1个单元(23、24号锅炉与22号机组为第1单元,21、22号锅炉和21号机组为第2单元),分别于2003年7月31日和12月1日正式移交试生产。

锅炉原设计煤种的低位发热量为24 200kJ/kg、灰分为23.1%。近几年锅炉实际燃煤偏离设计及校核煤质(热值降低、灰分增大),由于煤种的变化,造成锅炉设备出力不足、效率降低。2009年全年平均负荷为290t/h左右,最大负荷为310t/h,锅炉效率只能达到86%左右,经济效益较差。由于锅炉出力不足,整个采暖期被迫采取压电保热、停机供热等极不经济的运行方式,但仍不能满足市场供热需求。

2 原因分析

2.1 炉膛辐射受热面不足

采用循环流化床燃烧技术设计的锅炉种类较多、煤种适应性较广,但对给定的1台循环流化床锅炉,并不能燃用所有煤种。当燃料发热量、灰分等改变时,床内热平衡的改变将直接影响床温、负荷等参数变化。

随着煤炭市场的波动,CFB锅炉面临着出力不足的难题。锅炉燃煤热值降低、灰分增大时,为恢复锅炉出力,必须增加炉膛的辐射吸热量,是首先需要解决的关键性问题。解决了这个问题,才可以防止锅炉大负荷时出现床温高及各处烟温高的现象,保证锅炉各受热面安全,并降低排烟热损失,提高锅炉运行的经济性。

2.2 控制流化速度高

由于CFB锅炉特有的燃烧机理,在由炉膛、分离器和回料器组成的主回路中存在大量高温、高浓度的物料粒子,对受热面不断进行冲刷,因此带来的锅炉受热面磨损问题,已成为循环流化床锅炉普遍存在的难题。

恢复出力改造,应该从性能上改善主循环回路(尤其是炉膛)的运行环境,解决CFB锅炉的磨损问题。由于目前锅炉燃用煤质较差,灰量和烟气量都较大,造成炉膛上部烟气速度较高,炉膛磨损严重。流化风速是循环流化床运行的控制变量之一,为使快速流化床过程获得最佳效益,流化床需在一定的速度和循环灰流量范围内运行。

物料对管壁的磨损与其速度、浓度及粒度的关系为:E∝W3D2U(式中:E为磨损速度;W为灰粒速度;D为物料粒度;U为灰粒浓度)。物料对管壁的磨损速率与物料流化速度的三次方成正比,与物料浓度二次方成正比,与贴壁流物料浓度成正比。影响磨损的诸因素中最重要的是灰粒速度(即烟气速度),其次是灰粒浓度,其余因素只要合理考虑,对磨损的影响较小。为降低磨损,必须使灰粒速度和灰粒浓度在合理的设计范围。

3 改造措施及技术可行性分析

3.1 改造措施

锅炉改造确定设计煤的低位发热量为17 320 kJ/kg、灰分为39.59%。煤质变差、发热量降低、灰分增大,则单位质量燃料在主循环回路中的有效放热量会较小。采用适当扩大炉膛和增加水冷屏受热面,来实现增加炉膛辐射受热面的目的,提高主循环回路吸热量。

为使流化床快速流化过程获得最佳效益,流化床需在一定的速度和循环灰流量范围内运行,选取合理的炉膛截面适当扩大炉膛宽度,将炉膛上部轴向烟气速度控制在5m/s左右,控制合理的流化速度,适当降低炉膛烟速,减小受热面磨损,延缓水冷壁磨损速度。

3.1.1 扩大炉膛宽度

原设计锅炉炉膛截面尺寸为6 705.6mm(深度)×13 716mm(宽度)。

本次研究数据采用统计软件SPP19.0进行处理,其中计量资料以(±s)表示,采用t校验,计数资料采用χ2校验,以%表示,P<0.05表示差异具有显著性。

改造后炉膛深度尺寸不变(6 705.6mm),在炉膛宽度方向两侧各增加4根管(宽度尺寸增加609.6 mm)。水冷壁增加面积:47m2,约占4%。改造后炉膛截面尺寸为6 705.6mm(深度)×14 325.6mm(宽度)。

扩大炉膛主要涉及的锅炉设备包括:加宽布风板、加宽前后墙水冷壁、延长前后墙水冷壁上下集箱、两侧墙水冷壁集箱位置外移、原有前后墙刚性梁加长并加高、两侧墙平台楼梯局部修改。

3.1.2 增加水冷屏宽度

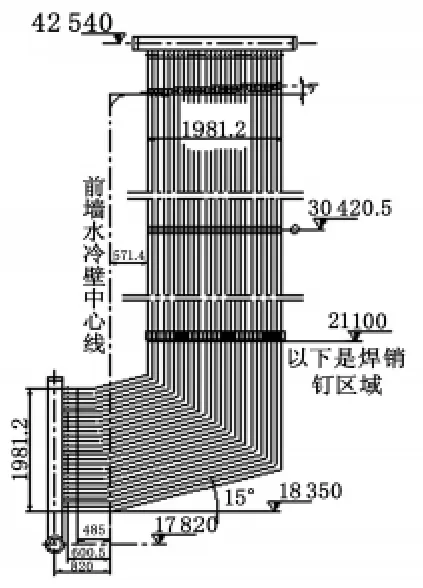

原设计锅炉水冷屏为3片,原宽度尺寸为1 981.2mm。原水冷屏尺寸见图1。

图1 原水冷屏尺寸

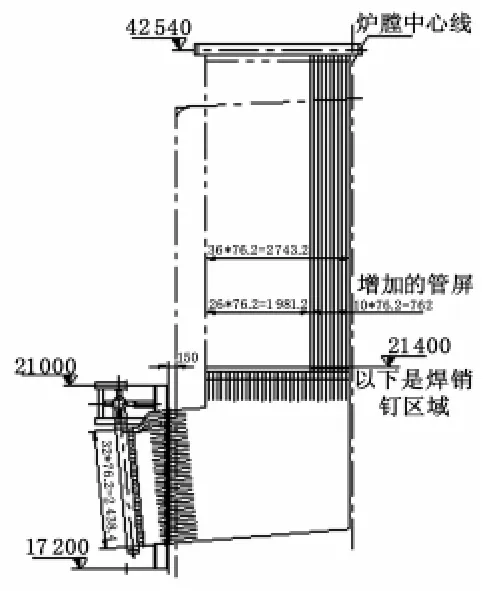

改造后增加水冷屏宽度,即保持水冷屏为3片,在原水冷屏宽度方向上增加10根管子,宽度尺寸增加762mm。水冷屏增加面积59m2,约占40%。改造后水冷屏尺寸见图2。

图2 改造后水冷屏尺寸

增加水冷屏宽度主要涉及的锅炉设备包括:水冷屏、水冷屏分配集箱、水冷屏固定、分散下降管。

经水循环计算,水冷屏加宽后循环回路的自补偿能力没有丧失,满足各管子冷却条件,水循环安全可靠。

3.2 技术可行性分析

3.2.1 增加蒸发受热面

炉膛加宽后,不仅增加炉膛水冷壁的换热面积,还通过加宽原有炉内水冷屏,可以有效增加炉内蒸发受热面,使提高锅炉出力得到保证。经过水循环计算,增加水冷壁及水冷屏后,锅炉水循环安全可靠,不需要另外增加汽水引入和引出管,避免了在汽包上现场增加大直径开孔的难题。

3.2.2 降低流化速度

按照物料对管壁的磨损速度与其流度、浓度及粒度的关系E∝W3D2U,磨损速度将下降20%。从国内已投运CFB锅炉的运行经验看,在炉内防磨措施具备的情况下,炉内流化速度在5m/s及以下的,其炉内磨损较小,当达到5.4m/s及以上,炉膛的磨损速度非常快,并经常出现爆管停炉。今后更严格的环保要求,锅炉石灰石投入量继续增大,将进一步增加锅炉的烟气量,扩大炉膛尺寸,炉内流化速度可控制在5m/s及以下,磨损问题会得到缓解。

3.2.3 降低截面瞬时灰浓度

炉膛截面扩大后,随着炉内烟气流速的降低,单位截面的瞬时灰浓度有所降低,进一步降低了磨损速度。实际燃煤灰量的增加、脱硫指标需求的石灰石量增加,都在恢复出力后使炉内保持较高的灰浓度,扩大炉膛将降低单位时间内的截面灰浓度,利于防止炉内受热面磨损。

3.2.4 增强煤种适应性

锅炉投运初期,在燃煤热值接近原设计煤种时锅炉出力是能够达到410t/h的。随着燃煤热值降低、灰分或水分明显增加,锅炉逐渐凸显带负荷困难、炉内受热面磨损速度加剧、爆管频繁的问题,极大地影响了锅炉的安全稳定运行。虽然采取了增加防磨梁、防磨喷涂等防磨措施,起到了一定的防磨效果,但由煤质特性和炉膛截面尺寸以及旋风分离器决定的烟气流速、灰浓度、灰粒径无法改变,而这些却是影响炉膛受热面磨损速度的直接因素。

近年来,锅炉实际燃煤的发热量基本在14 000~21 000kJ/kg。有时低发热量的煤来煤时间还比较长,特别是在冬季供暖期间,锅炉需要带满负荷运行才能满足外界热负荷,燃用发热量较低、灰分较大的煤,要避免锅炉磨损爆管就非常困难,缺乏进一步降低磨损的有利手段。增大炉膛截面后,在燃用低发热量煤时,烟气流速明显降低,截面灰浓度得到一定削减,可以使磨损速度明显降低,对提高或恢复锅炉蒸发量非常有利。即使在燃用煤质偏好时,锅炉也能通过增加灰浓度来提高燃尽率,减少燃煤损耗。因此,炉膛扩大后锅炉的煤种适应性明显增强。

4 应用效果

4.1 锅炉可靠性提高

改造后的锅炉炉膛增大,炉膛计算流化速度由5.4m/s降低到5m/s,缓解了灰颗粒对水冷壁以及水冷屏的磨损,提高了锅炉安全运行的水平。22号锅炉改造后,从2010年11月正式投入运行到2011年3月供热结束才按计划停炉检修,锅炉长期满负荷运行,运行情况良好,没有出现炉膛磨损爆管,运行可靠性显著提高,连续满负荷运行性能在同类型锅炉中最高。

4.2 带负荷能力强

锅炉改造前最大负荷只能在310t/h运行,改造后,锅炉出力能长期稳定在410t/h,锅炉最大负荷曾达到415t/h,与改造前相比增加锅炉负荷100 t/h,锅炉带负荷能力达到或超过额定出力。锅炉满出力运行后,供热期不需要采取压电保热的不经济运行方式,提高了公司的盈利水平。

4.3 运行经济性好

改造后锅炉运行经济性好,各项指标水平优于同类型、同煤质的锅炉。锅炉改造前飞灰可燃物为13.9%,改造后为10.3%;改造前热效率86.44%,改造后锅炉平均热效率为89.07%,修正到改造前试验煤质平均热效率为89.85%,比修正前提高热效率3.41%。

4.4 煤种适应性好

锅炉煤种适应性更宽,改造后燃烧热值17 320 kJ/kg的煤就能满足出力,而改造之前锅炉需燃用21 000kJ/kg以上的燃煤,改造后燃料成本降低1 700万元/年。

5 结束语

锅炉改造后加宽了炉膛和炉内水冷屏的宽度,有效增加炉膛水冷壁换热面积、增加炉内蒸发受热面,共增加炉膛辐射受热面106m2,使锅炉恢复出力得到保证。控制炉内流化速度由5.4m/s降低到5m/s左右,有效减轻了受热面磨损,果已被东方锅炉用作设计规范。锅炉改造后各项指标参数合格,实现了预期目标,取得了较好的经济效益和社会效益,对同类锅炉出力不足问题的解决具有参考价值。