关于蠕墨铸铁熔化工艺的控制方法介绍

崔 炜

(广西玉柴机器配件制造有限公司,广西玉林 537005)

关于蠕墨铸铁熔化工艺的控制方法介绍

崔 炜

(广西玉柴机器配件制造有限公司,广西玉林 537005)

介绍了蠕墨铸铁排气管生产过程中关于原材料选择、蠕化工艺控制、炉前检验等方面的控制方法和经验。重点介绍了炉前蠕化过程装包、浇注、试片检验的控制方法。

蠕墨铸铁;排气管;蠕化工艺控制;炉前检测

蠕墨铸铁是一种性能介于球墨铸铁和灰铸铁之间的铸铁材料,其拉伸性能、硬度、致密度等优于灰铸铁,同时还有较好的耐热疲劳性能,在大功率柴油机排气管零件上有广泛的应用。蠕墨铸铁的铸造性能好于球墨铸铁,比较适合做结构复杂又有高强度要求的铸件。

伴随着熔炼技术的进步和电炉的推广应用,以及市场对高强度材料的需求和铸件减重所带来经济效益的吸引,越来越多的工厂都减小传统灰铸铁件的生产,球墨铸铁、蠕墨铸铁等高品质铸件所占比重逐年上升。

然而,与球墨铸铁相比,蠕墨铸铁的品质控制更加不易,这是因为蠕墨铸铁的工艺范围狭窄,对原材料的选用、炉前处理工艺、熔化各项参数等有比较协调的要求。必须保持原料稳定,在炉前铁液处理工艺上要采取措施降低和排除各项因素的影响,扩大工艺范围,提高工艺可靠性,以及采用科学的检验方法。

广西玉柴主要生产蠕墨铸铁的排气管、泵体、壳类等柴油机配件,牌号覆盖Rut380、Rut340等。目前蠕化率可以稳定控制,年废品率在3.15%以下。现将一些控制方法介绍如下。

1 工艺准备

1.1 炉料选择

炉料采用Q10生铁,碳素钢(C%为0.2%~0.4%),增碳剂(固定碳大于97%,S%小于0.5%)、蠕铁回炉铁、65锰铁(高碳锰铁)、75硅铁、55铬铁。扒渣剂和覆盖剂用珍珠砂,颗粒度在20~50目之间。

1.2 蠕化剂选择

因为产品多为壁厚4mm~5mm薄壁件,且对渗碳体含量有较为严格的要求,因此选用白口倾向较小、成本较低廉的稀土硅铁镁合金,牌号为FeSiMg4Re12。该蠕化剂含镁3.5%~4.5%,镁含量居中,蠕化时有一定的搅拌能力,反应又不会过于激烈,操作性比较好。此孕育剂配合稀土硅孕育剂使用,用来调整稀土含量。

1.3 工艺简述

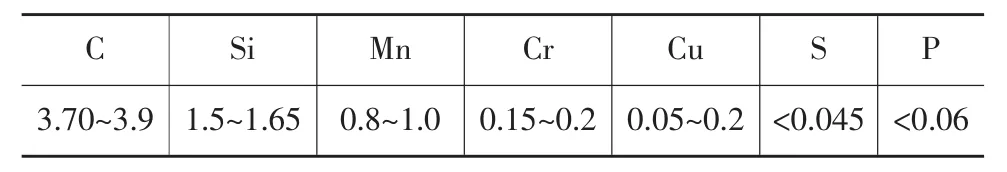

因为冲天炉熔炼焦炭增硫太大并且不稳定,不利于蠕化率控制,应采用中频炉熔炼。锰铁、铬铁等在炉中加入,铜在铁液包中加入。炉料熔化后升温到1480~1500℃,保温同时取样化验,扒渣后准备出铁。原铁液成分见表1。

表1 原铁液成分(%)

蠕化和浇注使用1t球化包,采用冲入法,每包铁液量视铸件重量定在500kg~650kg,铁液量用电子吊秤称量,严格保持在2%误差内。

铸型是潮模砂型,坭芯为热芯盒树脂砂以及覆膜砂,每箱铁液重量40kg~60kg。

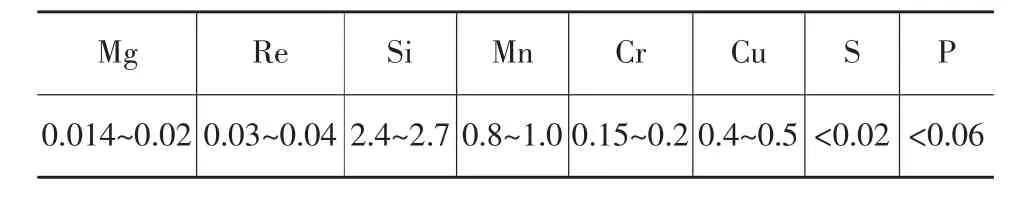

1.4 铁液成分

主要生产铁素体和珠光体混合基体型蠕墨铸铁,珠光体含量30%~50%之间,渗碳体小于1%。原铁液成分必须要控制在工艺要求范围内。根据实际生产控制S含量,当S含量超过0.045%以上时就必须要除硫,在0.045%以下时,可通过调整蠕化剂和孕育剂的加入量,来保证蠕化率。一般电炉熔炼,用上述炉料,S含量不会超过0.03%。蠕化剂合金根据含硫量微调,一般加入量为0.7%~0.8%。稀土孕育剂为0.04%~0.1%。铸件最终成分见表2。

表2 铸件成分(%)

对于Mn、Cr、Cu等元素主要通过影响珠光体含量而影响硬度和拉伸强度,对蠕化率没有发现有明显影响。Si用来调整铁素体含量。珠光体含量过高对于排气管类零件会增加白口倾向和应力开裂;铁素体含量过高容易产生变形。硅与上述合金元素通过合理的配比,得到适宜的珠光体和铁素体比例以及消除游离渗碳体,达到硬度160~200HB、抗拉强度340MPa~380MPa的混合基体型蠕墨铸铁。

2 蠕化工艺

2.1 蠕化装包工艺

蠕化工艺的好坏实质是反映了镁吸收率的高低以及稳定性。良好的蠕化工艺镁吸收率稳定,受员工操作影响小。与球墨铸铁相比,蠕铁对镁含量十分敏感。根据大量的生产检验数据,只有残余镁在0.012%~0.02%范围内才能稳定出现80%以上的蠕虫状石墨。

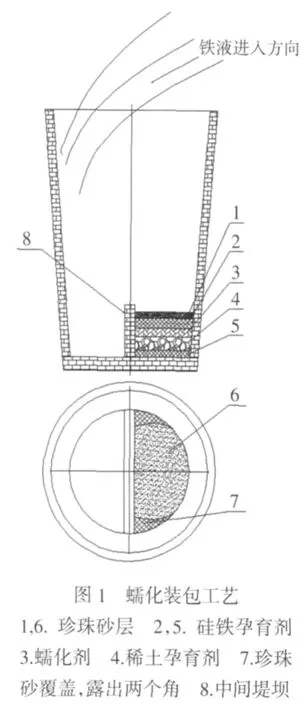

我们使用高宽比为2:1的球化包作为生产蠕铁的炉前处理工具。与普通灰铁铁液包相比,其优点是增加相同重量的铁液高度,这样可以增加镁蒸汽上浮的距离,从而提高了镁的吸收率。缺点是如果装包不当较容易引起蠕化剂起爆,造成铁液飞溅和蠕化剂快速上浮而降低镁的吸收率。同时,冲入法有时又会因为蠕化剂等粘在铁液包底部不反应,造成蠕化失败,甚至有时同一包铁液后面浇注的铸件蠕化率反而低。针对这种情况,设计了如图1的装包工艺。

图1所示装包工艺,首先确认铁液包温度要适宜,在现场用肉眼观察包壁呈暗红色即可。如果包壁呈暗黑色则装包前要重新倒入铁液烫包。将硅铁孕育剂经过称量分为两部分,先在铁液包底部堤坝的一侧放一部分硅铁,然后覆盖蠕化剂和稀土孕育剂,用铁铲拨平整防止局部过厚。在蠕化剂上部分别是稀土孕育剂、硅铁孕育剂。最后在最上层均匀覆盖一层20目珍珠砂,为控制珍珠砂层的厚度,操作时必须要称量。覆盖时必须要如图示露出两个角,不能完全覆盖。

该工艺的优点是:①蠕化剂放在堤坝的一侧,中频炉出铁液不会直冲蠕化剂,可以避免蠕化剂被冲浮;②装包用硅铁接触包底,防止蠕化剂和铁液包直接接触,避免了蠕化剂粘包;③蠕化剂上层覆盖硅铁和孕育剂等可避免出铁时蠕化剂过早反应,而只能在铁液有一定高度暨上层孕育剂熔化后,铁液才可以接触蠕化剂反应,防止过早反应造成镁蒸汽过早开始散逸,可提高吸收率;④最上部的珍珠砂不完全覆盖,利于铁液进入,可防止起爆;珍珠砂在出铁过程中很快熔融,连成一片,在整个蠕化过程中一直漂浮在铁液表面,形成一个盖子,增大了镁蒸汽散逸和燃烧难度,提高了镁蒸汽压力,利于镁被铁液吸收。

2.2 出铁温度

出铁温度是蠕化过程中的一个重要参数。我们使用的稀土镁硅铁蠕化剂含镁量一般在3%~5%之间,蠕化过程不容易起爆。又因为蠕化过程需要在铁液包中加入大量的硅铁孕育剂等,铁液降温幅度比较大。出铁温度在1450~1470℃之间时,蠕化剂反应缓慢甚至不反应,个别情况会引起突然起爆;在1470~1490℃之间时,在铁液表面有持续的白光闪现,蠕化剂正常反应,反应过程持续50s~70s,蠕化结束降温40~60℃,此现象目前作为生产中判定蠕化效果的一个参考依据;如果出铁温度超过1500℃,合金反应很剧烈,和球化过程相似。这种情况下,镁烧损加剧,并且高温导致镁氧化加快,蠕化结束后5min内就可能会完全灰化。对于薄壁零件,为获得良好的铸造性,应当选取高温,但同时也要考虑蠕化衰退问题,不能单一调整温度,也要从浇注系统和蠕化率等多方面着手调整。

3 炉前检测判断

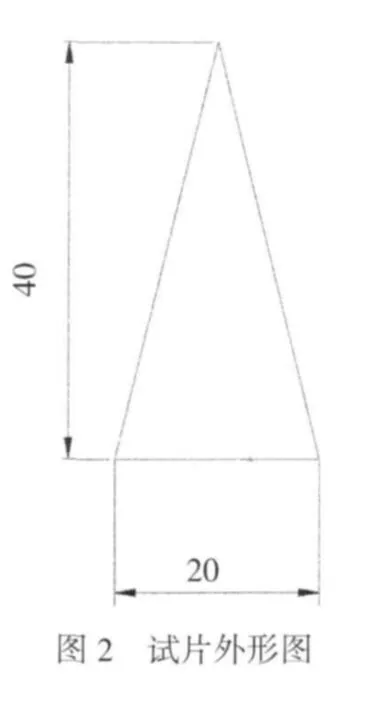

目前对于炉前铁液蠕化检测最直接最普遍的就是三件试片,其特点是快捷准确。在铁液蠕化反应结束,搅拌均匀后,用工具从包内取铁液迅速浇入试样型腔。铁液凝固后取出试样,在湿砂中反复翻转冷却,待试片中部暗红色边缘发黑后,即可放入水中冷却。值得注意的是,如过早放入水中会使得试样断面完全白口,影响准确的判断性。在水中冷却至手可接触时才能拿出,否则会引起断口氧化影响辨别。

试片外形见图2。在浇注后要观察试样的凝固情况,正常的试片头部形态是球冠型,顶部中心会出现缩坑,缩坑周边有皱皮,试片两侧面出现轻度的凹缩;如果试片偏球(球化),中心和两侧的缩坑非常深,或者顶部直接形成直径4mm~5mm深5mm~10mm缩孔(这种试片两侧不会缩);如果试片顶缩很轻微,试片两侧比较平整,则这种铁液已经灰化或者是搅拌不均匀导致,应具体分析。

试片断口和声音。蠕化良好的试片整个断口是麻口,即断口银白,中间有若干个细小的黑点,非常均匀,光泽属于亚光。如果晶粒很细则断口还会有条状反光花纹出现。如试片断口银白,光泽很强,中心部有直径3mm左右缩松带,呈黑色,敲击有清脆声,试片热时断口电石气味道比较浓,则说明试片偏球,可能会引起铸件缩孔缩松。灰化试片声音非常低沉,断口黑灰色,基本没有光泽。有的试片断口也有部分麻口,但是距离边缘5mm位置有一个三角形的黑圈,这种试片对应的铁液衰退很快,需要在现场根据具体情况做出判断。

4 浇注过程

铸铁的浇注过程涉及孕育和防止氧化等方面,是比较关键的工艺控制过程,蠕铁更是如此。浇注过程要特别注意防止铁液氧化衰退以及在衰退前要浇注完毕。所用1t铁液包内装450kg~650kg铁液,正常情况下衰退时间在12min~15min以上,生产上规定要在蠕化结束12min内浇注完毕。铁液转运过程中,因为铁液中含有游离镁,会持续不断的与空气中的氧反应生成MgO而消耗,加快铁液蠕化衰退,尤其是最后浇注的铸件。因此,要在表面覆盖一层40目珍珠砂,目的是集渣和隔离空气。

浇注时采用随流二次孕育,采用75硅铁,粒度依铸件壁厚和充型紊流程度而定,一般取在30~50目之间,以在铸件中能完全熔解为宜,但不能过细,否则会影响扩散均匀性和孕育剂烧损氧化。对于薄壁排气管类零件,铸件的白口倾向大,必须加大孕育(生产中是以增硅量0.2%加入)。

浇注后观察浇口杯内铁液凝固形态,上表面轻度凹陷,边缘有凹凸不平的褶皱是蠕化良好的特征;如果凝固时表面有很多黑点,凝固后凹陷严重,浇口杯边缘锋利,则蠕化率偏低或者偏球。表面不凹陷,很光滑无褶皱且很饱满,则说明已经灰化。

5 结束语

蠕墨铸铁工艺范围狭窄,需要从原材料、铁液成分设计、蠕化手段和方式控制、浇注过程保护等多方面加以关注和控制。浇注前要做好铁液质量监控和判断,及时调整,避免损失。

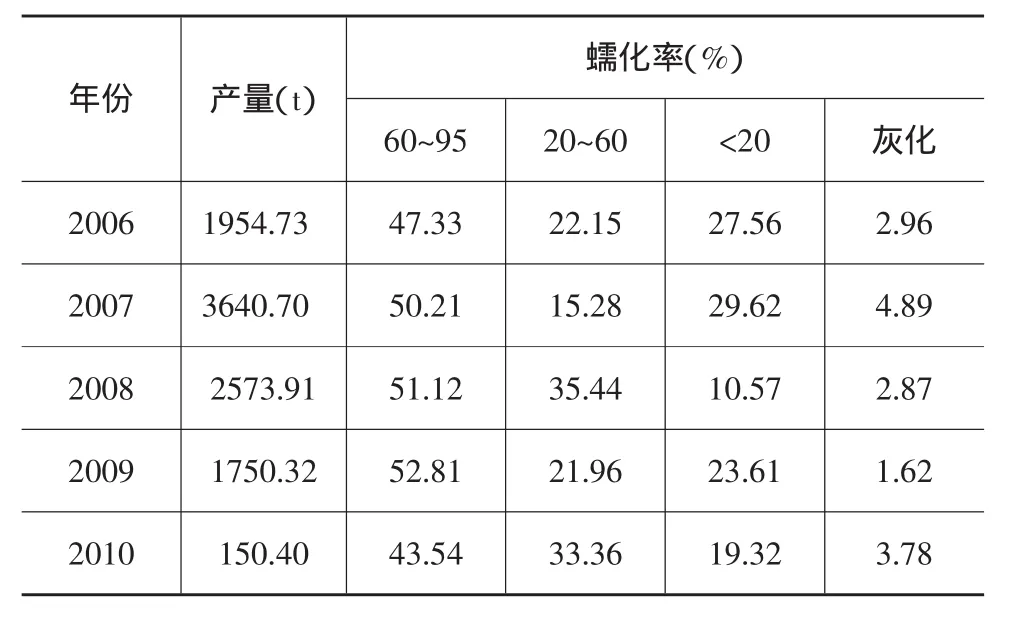

广西玉柴从06年开始生产蠕墨铸铁,采用上述的控制方法,蠕化率以及基体组织等能较稳定的控制。表3是产量和蠕化率统计。

表3 产量和蠕化率统计

参考文献

[1]陆文华、李隆盛、黄良余.铸造合金及其熔炼[M].北京:机械工业出版社.1996,10.

[2]张伯明.铸造手册[M].北京:机械工业出版社.2002,2.

[3]崔忠圻、刘北兴.金属学与热处理原理[M].哈尔滨:哈尔滨工业大学出版社.2000.1.

Introduction of Control of Melting Technology of Vermicular Graphite Cast Iron

CUI Wei

(Guangxi Yulin Yuchai Parts Manufacturing Co.Ltd.Yulin 537005,Guangxi China)

The method and experiences of selection of raw materials,the technology control and inspection before pouring of vermicular graphite cast iron exhaust pipe production process have been introduced with emphasis on the process of packing,pouring and the control methods of the test specimen.

Vermicular graphite cast iron;Exhaust pipes;Process control;Detection before pouring

TG143.49;

A;

1006-9658(2012)03-0023-4

2012-03-16

稿件编号:1203-029

崔炜(1982-),男,助理工程师,主要从事铸造工艺方面的研究