等离子煤粉点火燃烧技术的应用及运维经验

刘俊臻

(上海电力股份有限公司 吴泾热电厂,上海 200241)

0 引言

大型工业燃煤锅炉的点火和稳燃,通常采用燃油或天然气来实现。随着能源紧张、原油价格不断上涨,火力发电燃油持续受到限制的态势下,为了降低锅炉点火和稳燃用油、采用预燃室燃烧器,选用小油枪点火等措施已经增效不小,若要进一步减少燃油到不用油,可以采用交流等离子点火技术。它是通过电离空气获得温度较高的等离子体,利用高能等离子体射流加热风粉混合物直接点燃煤粉,从而在不需要燃油的情况下达到无油点火及稳燃的目的。

自2011年起,吴泾热电厂8、9号锅炉采用等离子点火技术后,实现了锅炉点火零油耗,燃烧效率高于11、12号锅炉采用的微油技术。

1 等离子点火系统

我国从20世纪70年代中期进行等离子点火技术的研究。到目前为止,等离子点火作为以煤代油的新技术,已经在全国新建燃煤机组上广泛使用。吴泾热电厂采用烟台龙源电力技术股份有限公司的产品,将8、9号锅炉A层4台煤粉燃烧器,改为兼有等离子点火和稳定燃烧功能的燃烧器。锅炉在正常运行时,该燃烧器具有主燃烧器功能,出力及燃烧工况基本上与原上海锅炉厂设计的燃烧器指标一致。

等离子发生器采用轴向插入式,将仪用压缩空气作为载体风,采用闭冷水直接冷却发生器的阴极和阳极,独立的火焰检测影像系统,信号采用硬接线方式与DCS连接,并且利用DCS的操作员站实现等离子系统的监控与操作。4台等离子发生器电源控制柜,系8、9号两台锅炉共用,可以相互切换。

2 等离子点火燃烧器

等离子点火的工作原理是直流电在一定介质气压下引弧,在强磁场控制下获得稳定功率的定向流动空气等离子体,在点火燃烧器中形成大于4 000K的局部高温火核,当煤粉颗粒经过时,在极短时间内解析煤粉中的挥发分、破碎颗粒、加快燃烧,减少煤粉燃烧所需的引燃能量,如图1所示。

图1 等离子发生器工作原理

等离子发生器是点火系统的核心部件之一,用以提供稳定、可靠、持续不断的电弧,由稳弧线圈、阴极和阳级组成。在一定的输出电流下,当阴极前行与阳极接触后,整个系统具有抗短路的能力,而且电流恒定不变;当阴极缓慢离开阳极时,电弧在线圈磁力的作用下拉出喷管。在电弧的作用下,具有30kPa左右的空气被电离为高温等离子体,进入燃烧器为点燃煤粉创造条件。

3 等离子燃烧机理

由于高温等离子体的有限能量不可能与大量的煤粉及风速相匹配,所以设计了多级燃烧器,应用多级放大的原理,使系统的风粉浓度、气流速度等参数,始终处于一个有利于点火的工况条件,从而完成一个持续稳定的点火及燃烧过程。

点火燃烧器分4个区域。

第一区为初期燃烧区,设计出力为500~800kg/h,喷口温度不低于1 200℃,采用第一级气膜冷却技术,避免煤粉贴壁流动及挂焦,解决燃烧器的烧蚀问题。

第二区为混合燃烧区,应用环形浓淡燃烧器,将淡粉流贴壁而浓粉掺入主点火燃烧器燃烧,既有利于混合段的点火,又冷却了混合段的壁面。

3)航道长度是航道的固有属性,对于不同长度的航道,船舶通过航道的时间不同,而船舶减速过程实际上是船舶速度差异性随通航时间的累积过程,这一过程对航道长度具有明显的依赖性,航道长度越长,船舶减速的可能性会提升。

第三区为强化燃烧区,煤粉在第一区和第二区的挥发分基本燃尽。为了进一步提高疏松炭的燃尽率,采取提前补氧强化燃烧措施,提高第三区内的热焓及拉弧初速,达到加大火焰长度,提高燃尽度的目的。

第四区为燃尽燃烧区,随着火焰长度的加大、烟温的提升,燃尽率也逐渐加大。

4 等离子点火运行

在“上大压小”的形势下,吴泾热电厂8、9号机组经过设备改造,于2010年投入商业运行。锅炉为上海锅炉厂生产的Π型亚临界循环锅炉,蒸发量为1 125t/h,设计煤种为神木煤,挥发分为32.96%,低位发热量为22.12MJ/kg,配置5台HP863中速磨煤机,在A磨煤机设置等离子点火装置和轻油点火系统。机组冷态启动由等离子点火。在点火初期,由于磨煤机出口温度较低,着火困难、煤粉燃尽率低,存在尾部烟道二次燃烧的风险。经过技术攻关和不断完善,取得了较好的以煤代油、无油启动的点火效果。

1)在原煤仓进煤时,要选择挥发分高、水分低的优质煤,便于启动点火时煤粉迅速被点燃。为了防止炉内发生爆燃,必须先启动等离子,再给A磨煤机通风,通风前等离子运行时间不得超过10min。要提前对暖风器进行暖管和疏水,加热的辅汽温度约在350℃,暖风器投用时热一次风温要达到设计值140℃,初期A磨煤机出口风温应维持在70℃左右。

2)当A磨煤机出口风温超过70℃时,将进口风量提高到50t/h,风压保持在5~5.5kPa,然后启动给煤机并调整给煤量为15t/h,待1~2min,当煤粉浓度达到一定比例时,监视等离子火检屏点着火。着火稳定后,按照升温、升压曲线的要求,逐渐减少煤粉量。随着煤粉着火后烟温的升高,磨煤机出口风温也会逐步升高。

3)通过调整磨煤机出口折向门来调整煤粉细度。一般A磨煤机的煤粉细度要调得细一些,便于煤粉干燥和着火(校核煤种的煤粉细度R90=18.38%,考虑到实际煤种的变化,可以将细度适当放细些)。

4)降低A磨煤机出口一次风速,使煤粉气流在等离子燃烧器的高温区停留时间延长,便于煤粉中挥发分的析出和燃烧。初始点火时一次风速控制在20m/s以下,等离子投运阶段一次风速不宜超过30m/s,在煤质允许的情况下一次风速控制在25m/s为最佳,这是通过试验得出的。

8号炉在给煤机转速为450r/min时保持煤粉浓度,通过1号角燃烧器进行煤粉浓度对着火特性的影响试验,如图2所示。

图2 煤粉浓度对着火特性的影响

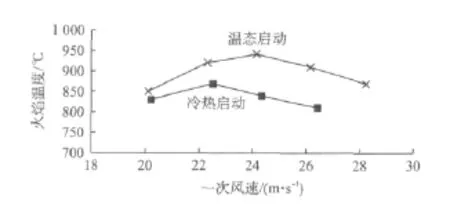

8号炉在二次风挡板开度基本不变的工况下,通过1号角燃烧器进行一次风对着火特性的影响试验,如图3所示。

图3 一次风对着火特性的影响

由图3可以看出,冷态启动时一次风速在22~23m/s时火焰温度最高,而热态是在24m/s左右,在此一次风速下,煤粉气流的着火和燃烧稳定性为最好,火焰明亮,可以定为最佳风速。

5)合理配置一次风和二次风。由于开始点火阶段二次风温较低,如果将A磨煤机相邻的二次风门开得过大,不但不利于煤粉着火,反而会使燃烧变差,这是通过试验得出的。

8号炉在保持拉弧功率、给煤机转速为450r/min、一次风速为22m/s、总风压为3.5kPa工况下,改变二次风挡板开度,测量冷态启动和温态启动工况下的火焰温度,如图4所示。

图4 火焰温度与二次风挡板开度的关系

由图4可见,二次风挡板开度不宜太大。这是因为相邻层二次风温较低,如果开大二次风门,会使火焰温度降低。试验结果为二次风挡板开度在20%~30%比较合适。矛盾的是,随着炉膛温度的升高,为了防止结焦和缩短电极寿命,应该处理好火焰温度与二次风挡板开度的关系,逐渐开大相邻的二次风挡板开度。

6)由于点火时总风量在30%~40%,煤粉的燃尽率较低,部分未燃尽的煤粉会沉积在尾部烟道,随着烟气温度升高,有可能发生二次燃烧,特别是在空气预热器处。有效的做法是在点火后对空气预热器连续吹灰,减少空气预热器内部积灰和二次燃烧,同时在省煤器下放灰斗处,及时放掉未燃尽的煤粉,防止烟气温度升高后煤粉自燃。

7)做好等离子设备的日常维护工作。根据设备运行时间及时更换等离子阴极和阳极,并在启动前进行试拉弧,避免因等离子断弧致使大量煤粉直接吹入炉膛。等离子阴极寿命一般为100h,阳极寿命一般为400h。当阴极运行至80h、阳极运行至350h时,点火前应该对等离子阴极和阳极进行检查,根据使用情况及时更换,防止等离子阴极和阳极漏水,造成损坏燃烧器的事故发生。我厂阴极大多运行80h就会被击穿,为了便于检查,采用关闭冷却水阀门,就地查看冷却水压变化来判断阴极是否被击穿出现漏水。

8)由于A磨煤机配有等离子设备,不参与燃烧器火嘴的摆动,同时也为了减少磨煤机的磨损,A磨煤机做备用,只在每周例行试验时运行4h,而另外4台磨煤机运行带满负荷。

9)等离子设备投运期间一定要严密监视等离子壁温,一旦发现等离子前壁温或后壁温超过400℃时,应该及时采取降温措施,包括降低A磨煤机出力、加大A磨煤机的入口风量、降低等离子发生器的功率等。当等离子前壁温或后壁温超过500℃时,应该立即停运等离子设备,检查超温原因。

5 运行及维护经验

吴泾热电厂对等离子设备的日常运行及维护工作极为重视,无论是锅炉启停,还是日常稳燃运行,都能确保等离子设备良好运行,实现燃油零消耗。

1)针对等离子设备容易出现的常见故障,实行检修项目规范化。重点检查阴极头烧损和漏水情况;检查阳极瓷环安装位置、清洁度、损坏面和漏水情况;清理阴极尾座接线面的氧化物;检查阴极旋转电机和齿轮组的损坏及清洁情况;进入炉膛检查等离子燃烧器内壁的结焦及烧损情况。

2)在投运等离子点火装置前,必须对阴极和阳极进行检查和清扫,并根据检查情况及时修理或更换,避免在启动和并网过程中再去更换阴极,影响机组启动。

3)必须加强对冷却水和压缩空气系统的泄漏检查,包括管道、阀门、仪表、开关等部件有无泄漏;冷却水泵出口压力为200~400kPa,水温不高于40℃,而且回水畅通;等离子冷却风机和冷却水泵要按规范要求检查,做好预防性的检查及试开工作;冬季停炉后要停止冷却水泵运行,并且将系统内的积水放尽。

4)利用检修对磨煤机磨损情况做检查,对一次风速进行调整,对燃烧器进行检修等。

6 结语

投运等离子煤粉点火系统的好处是,电除尘器可以在锅炉启动及低负荷运行期间正常投入,减少粉尘的排放,改善厂区周边环境的空气质量,带来显著的社会效益和经济效益。吴泾热电厂经过技术改造和完善管理措施,实现了以煤代油、零油耗启动锅炉,做到燃烧稳定和安全运行。

通过对等离子煤粉点火燃烧技术的应用分析和经验总结,证实了等离子煤粉点火燃烧技术在节约能源、环境保护、提高机组快速升负荷方面发挥了重要作用。以煤代油、零油耗启动锅炉,单一燃料运行,不但简化了点火系统,而且简化了运行方式,是一项值得推广的节能新技术。