高效整卷边角塑料粉碎机组的研发与应用

王昌佑,王淮贤

(广东隆兴包装实业有限公司,广东 潮州 515638)

随着塑料的广泛应用,各类塑料的回收利用成为节能环保及新能源开发的研究热点[1]。其中,塑料成型加工厂生产制品过程中的废品、边角料的回收利用,可有效降低生产成本。吸塑包装制品的制造大部分是采用全自动吸塑包装机设备进行生产,塑料片材通过吸塑成型工艺处理之后(即采用吸塑成型机将加热软化的塑料硬片吸附于模具表面,冷却后,形成凹凸形状的塑料),将进行吸塑裁切,即吸塑成型后的塑料产品,经过冲床将大张的片材用刀模分切成单个产品。通过冲床从吸塑裁切出塑料包装后剩余的边角料将在全自动吸塑包装机生产的同时被剥离成为成卷塑料边角料,如图1 所示。

据不完全统计,一般的塑料加工平均会产生大约5%以上的边脚废料,而对于像吸塑包装这类塑料加工,边料率甚至可能达到15%~20%。如果对这些边脚废料进行很好的利用,就能够降低生产成本,通常采用粉碎机组方式将边角料粉碎成颗粒后作为原料进行重复使用。本文仅对吸塑成型加工中产生的废品及边角料如何高效回收的装置进行研究,并介绍粉碎回收设备的主要关键技术。

图1 塑料容器成型后剩余的整卷边角料

图2 国内传统应用的塑料边角料粉碎设备

1 整卷边角粉碎机组的系统构成

国内传统的塑料边角料粉碎机,目前都以单片送料(或单片人工递送)粉碎,而且物料的送料,都是采用人工往送料,漏斗投料等方式,造成送料慢,粉碎速度低,效率差,费人工等问题,采用的粉碎装备如图2 所示。

由于传统的塑料粉碎机设计上的不合理,也造成设备的使用不便利,以及造成环保方面的问题。传统塑料粉碎机的出料口几乎接近地面,使应用企业只能在地面挖储料坑把料存在坑里后再装袋。大部分的粉碎机都是以储料盘储存料后人工装袋,或有采用鼓风机,以吸送的方法把粉碎料吸进储料桶后再把回收袋套在储料桶的出料口进行装袋,该方法粉尘太大,存在不卫生也不环保等问题。

针对以上问题,创新研发可应用于塑料粉碎机的整卷升送、粉碎、过筛、锣杆送料、储料、下料称重、自动包装等自动化装置,实现粉碎、包装等全自动化[2~3]。

1.1 整卷模式的送料、粉碎、过筛主要结构及技术特点

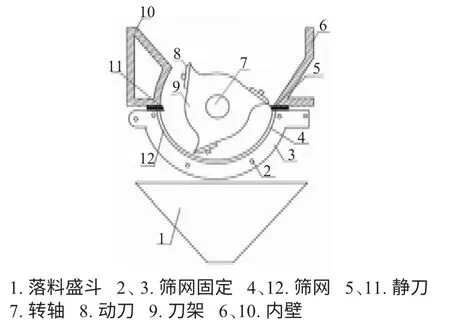

(1)粉碎装置的主要结构

通常全自动吸塑成型后产生的片材边角料呈整卷收取,重量约100~150 kg,为方便片材整卷粉碎,本机组采用整卷自动上料装置。整卷模式的粉碎机组主要由升降传动装置、推送料装置、粉碎整卷塑料边角装置、筛网装置、上料螺旋杆装置等部分组成,并配有粉碎负载及超载处理警示装置、盛料满载处理警示装置、送料锣杆电机故障处理警示装置等自动控制技术保护措施。整卷上料、粉碎、过筛等结构示意图如图3 所示,传动系统示意图如图4 所示,粉碎机粉碎腔室内部结构示意图如图5 所示。

(2)粉碎装置主要技术特点

图3 塑料粉碎机的结构示意图

图4 塑料粉碎机的传动示意图

图5 粉碎机粉碎腔室内部结构示意图

粉碎装置具有新颖独特的结构, 由上部的强力切碎机构(如图5 中8、10、6 等部件构成)和下部的细粉剪切机构(如图5 中8、11、5 等部件构成)所组成。上部的强力切碎机构具有低转速、大扭矩、高击碎力等特点;它同时具有割裂、扯断、切碎、撞击、挤压、杂碎等粉碎机理,使塑料聚合物都能得到粗碎成小块状。下部细碎机构主要具有剪切功能,使上部得到的小块状物料得到细碎, 达到细度要求的物料从四周排出的要求。其具有质量高、不堵塞、噪音低、振动小、牢固可靠等优点。

机组具有自动升料装置和推料装置,使重达200 kg 重的物料能自动完成送料任务,快捷方便,节省人力。

机组具有自动将通过晒网落料的颗粒通过螺杆机构送往粉料盛放斗的功能,而且在落料盛斗、粉料盛斗中分别加装料量检测单元,一旦料满,则粉碎电机将自动停止,起到保护粉碎主机的作用。

机组结构实现整卷塑料边角料无需分割成片再粉碎的整卷粉碎模式,显著提升机组的工作效率,形成达到1 800 kg/h(旋刀直径500 mm)粉碎量的具高效、兼容性高、环保的整卷边角塑料粉碎关键技术,目前国内传统的用于塑料边角粉碎机的工作效率约800 kg/h(旋刀直径500 mm)。

1.2 塑料粉碎机的自动称量、自动缝包等配套技术装置

塑料粉碎机的整卷升送、粉碎、过筛等自动化技术及装置虽大大提高了粉碎机的粉碎工作效率、使用功能,但高效粉碎势必产生大量的碎料收集后道工序的工作压力。若按照传统的塑料边角料粉碎后的收料工序,一般都是采用人工手工袋装盛料,人工缝袋再送库,其粉碎速度只有每小时回收碎料800 kg(旋刀直径500 mm 的情况下)。按照传统的边角料粉碎后的收料工序将要配套4 名以上的工人才能解决塑料粉碎后碎料的装袋、缝袋的操作工序,每吨塑料边角料的回收人工将达到5 人/小时。

为弥补现有技术的不足,在整卷升送、粉碎、过筛、锣杆上料等自动化技术的实现基础上再创新研制出按预先设好的自动称量、自动缝包等高自动化配套技术及装置(如图6 所示)。该装置由定量包装称重、自动封包装置等构成。

图6 自动称量、自动缝包等自动化技术装置结构图

(1)自动称量、自动缝包等自动化技术装置

定量包装称主要由给料机构、称量斗、夹袋机构、机架、吸风口、气动系统及传感器等构成。工作原理是:储料桶中物料通过给料机构落入称量斗,控制器收到称量斗传感器的重量信号后,按预先设定好的程序值进行控制,开始进行快速(快速、中加、慢加的同时)开启盛料门后,进行快速给料,当重量叟X(X:为快速落料目标重量,需精确计量)时,停止快速加料信号输出;进行中速(中加、慢加同时)给料,当重量叟Y(Y:为中速落料目标重量,需精计量)时,停止中加信号输出;进入慢速(慢加)给料,当重量值叟V(V:为最终落料目标重量,需精确计量)时,停止慢加信号输出给料门安全关闭,定值称量完成。物料袋自动松开落入输送带进入一下工序。

包装缝袋由缝包机支撑架、缝包机和输送带构成。缝包机缝包速度与输送带保持同步,当装满物料的袋落在输送带后,操作工即把袋口整平,由输送带自动把装满塑料的编织袋送到缝包机自动缝包,至此自动送料、粉碎、过筛网出料,锣杆提升送料至储料桶并过称缝包工序全部完成。

(2)自动称量、自动缝包技术特点

一是,具有自动送料、自动称量的功能,系统采用高、中、慢三速自动控制下料,系统效率高,且根据包装重量需求,可以自动调节下料重量;控制精度高,每包重量误差在0.1 kg 范围。

二是,传输中缝包装置,使得自动包装实现自动化,减少人力。

2 粉碎机组的控制系统特点

2.1 粉碎机组的工艺流程

全自动整卷粉碎装置由三菱PLC 自动控制,采用触摸屏装置,可以方便设置技术参数进行控制。系统具有手动、自动控制方式,手动方式用于设备检修、维护。同时,通过PLC 控制实现整个机组的工艺流程,具体工艺流程如图7 所示。

图7 粉碎机组工作流程

2.2 粉碎机控制技术要求

(1)粉碎速度:1 800 kg/h;

(2)粉碎整卷边角料规格:直径900 mm,长880 mm;

(3)整卷边角重量:燮200 kg;

(4)定额称量:10~50 kg;

(5)称量速度:2~3 T/h;

(6)缝包速度80~120 P/h;

(7)供气压力0.5~0.7 MPn;

(8)电动机功率:45 kW;

(9)额定用电量:43 kW;

(10)旋转刀刃直径:500 mm。

3 粉碎机组的实践效果分析

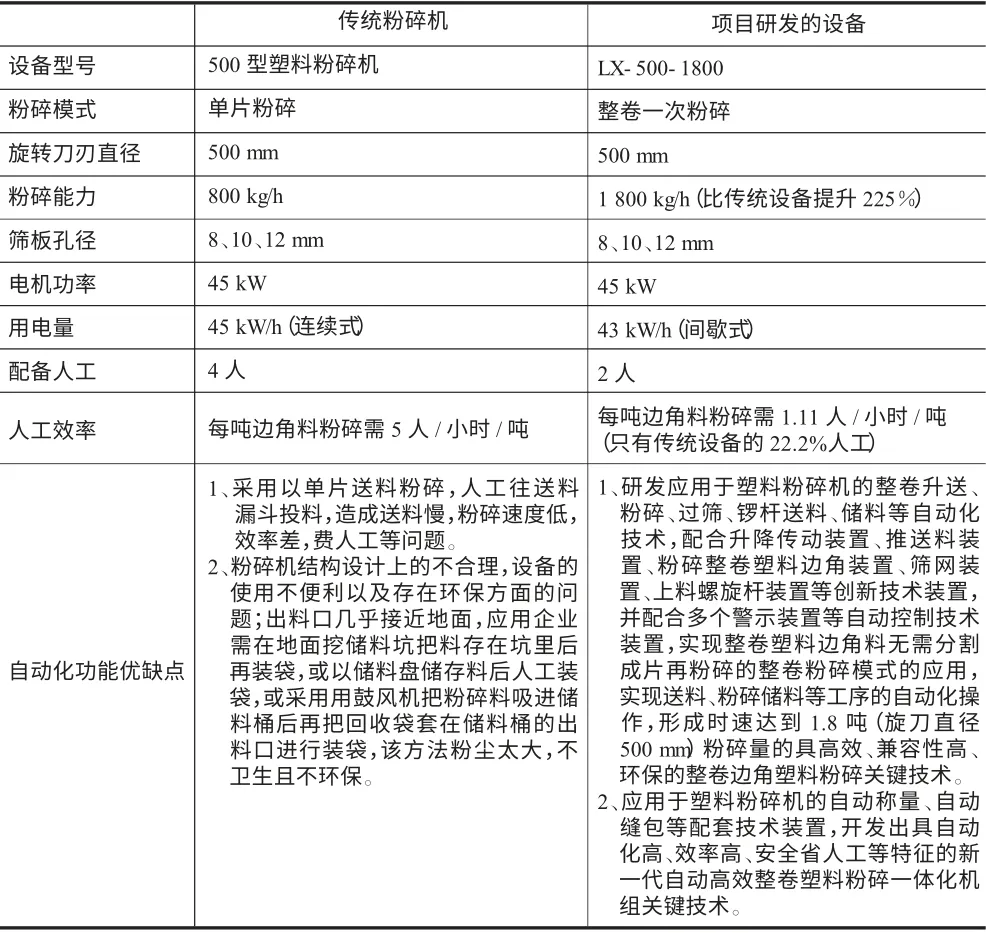

3.1 整卷边角塑料粉碎技术同传统模式性能差异

整卷边角塑料粉碎技术同传统模式的高效、高人工效率的性能差异分析具体表现如表1 所列。

表1 整卷边角塑料粉碎技术与传统模式差异

3.2 设备的节能分析

整卷边角塑料粉碎机组,不但有显著的工作效率表现,而且在设备整机运行上有显著的节能表现,具体体现在:拥有整卷粉碎结构的项目研发设备同单片粉碎的业内同类设备的整机功率的耗能不但有所减低,而且项目研发设备粉碎能力达到1 800 kg/h 的工作效率,比业内传统粉碎设备有显著的优势,从而使设备拥有十分显著的节能效果。我们可以通过表2项目设备同传统设备的功耗对比表进行对比分析。

表2 项目设备与传统设备的功耗对比

国内同类粉碎设备每吨边角料耗能56.25 kW/T,远远高于项目研发设备的23.88 kW/T 功耗,传统粉碎设备同项目设备耗能比率为235%。由此可见,整卷边角塑料粉碎机组拥有优势显著的节能特征。

4 结束语

全自动整卷边角塑料粉碎机组具有整卷粉碎的高效处理能力,并且通过PLC 自动控制,实现整卷上料、粉碎、过筛、称重、缝包等全自动功能。实践证明,该装备较传统粉碎设备具有高效、环保等特点,市场应用前景较好。

[1]李 慧, 马正先. 废旧塑料的粉碎[J]. 中国塑料,2001,15(4):86-90.

[2]王昌佑.自动高效率塑料粉碎机[P].中国:ZL200920167843.5,2009-2-16.

[3]王昌佑.自动高效率塑料粉碎机[P].中国:ZL200910157467.6,2009-1-15.