高精度深长孔的加工方法研究

蓝仁义

(广西玉柴机器股份有限公司,广西 玉林 537005)

铰刀应用于金属材料上较高精度的孔类加工领域,例如发动机、变速箱、机床、汽车等机械制造业,只要有孔,都需要此项技术。笔者以汽车发动机零件为例,阐述在机械加工领域中工艺性差,且精度高的孔的加工方法。随着科技的发展,加工的精度要求越来越高,加工孔的精度更是要求严格。其材质一般为铝、铸铁等,是比较软的材质,传统的铰刀在铰孔过程中,就越来越暴露出不能满足加工精度的问题。

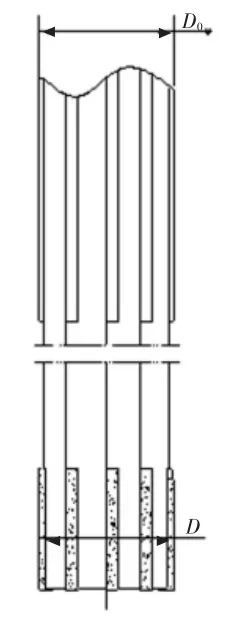

玉柴公司生产一款型号为YC6M 的重型发动机,其气缸体的加工精度要求尤其高。机体是发动机零部件加工复杂程度最高的零件之一,而挺柱孔是机体最难加工的工序之一。挺柱孔一般布置在柴油机机体内腔中部,受结构限制加工比较困难,工艺性比较差[1]。保证挺柱孔对凸轮轴的垂直度0.05 mm,是柴油机加工工艺关键之一。挺柱孔是深长孔,精度要求高,粗糙度Ra 1.6 μm,孔径精度Φ 38 H8;况且,一个工件有12个挺柱孔,只要其中任何一个孔存在品质缺陷,那么这件工件就是不合格品,这就增加了加工难度(挺柱孔附图见图1)。

图1 挺柱孔图

以下具体介绍3 种对刀具整改的方式。

1 传统的加工方法

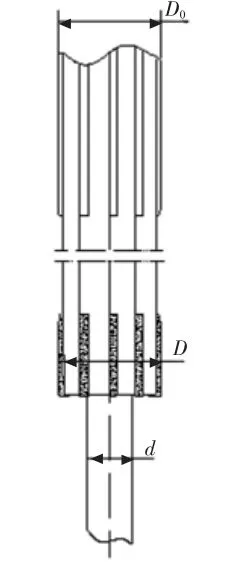

传统的铰刀采用刀具以刀杆作为后导向、接杆与主轴刚性联接的方式。

铰刀在加工YC6M气缸体这种既深长,精度要求又高的孔时,遇到了上述难题。新引进的机床采用的是传统的加工方法,该方法采用接杆刚性联接机床主轴,接杆夹持刀柄传递力矩,而刀具是以刀杆与模板上的导向套间隙配合作为后导向[2]。这种方式结构简单,普遍用于专机。刀具结构如图2 所示。

图2 传统的铰刀结构图

这种结构只有一个导向套和刀具导向杆轻微间隙配合作为导向,导向是唯一的。但是在加工6M机体挺柱孔时,几乎不能保证加工品质,如圆柱度差,孔径至少大于检棒0.015 mm 以上才能过通规;孔的表面品质差,粗糙度达不到图样要求,还会出现不同程度的刀痕。如果产生以上品质问题,只能通过频繁地更换使用新刀具来解决。

但频繁更换新刀具导致最直接的后果是单件工件成本居高不下,而且频繁换刀也导致生产效率低下,在大批量生产中是不能接受的。经过仔细推敲分析,以上出现的都是常用的加工方式和常用结构问题,之所以在加工6M机体挺柱孔时出现这种问题,是因为6M机体零件比较大,挺柱孔在机体内腔中部,孔口离机体顶面约140 mm,铰孔深度90 mm(如图1)。

导向套(刀具的有效导向)和机体顶面还有一段距离(20~30 mm),也就是说刀具的有效导向位置距离刀具切削位置最长为250 mm,导向与切削的距离悬长过长,机床- 夹具- 刀具系统中有任何轻微的颤动,都会放大影响到刀尖的正常切削,进而会影响到被加工表面品质;也正是在加工中存在轻微干扰,刀具也加速磨损,不正常的刀具磨损对于铰刀来说是致命的,使得刀具寿命非常短,同时也加剧了铰孔的孔内的破坏程度,造成品质缺陷[3]。

除了产生加工品质问题外,同时,这种方式也很容易使刀具导向与导向套烧伤烧结,进而破坏机床与夹具的精度。刀套烧伤的原因,可能是配合间隙太小,更多是因为加工振动时或者夹有铁屑时会引起碰伤导向表面,摩擦生热进而烧结。同时也因为比较大径的刀具,刚性较大,在机床主轴与导向套同轴度不是很理想时,容易“憋死”,挤压造成摩擦生热而烧结。

2 改善后的加工方式

改善的铰刀采用铰刀前后导向、接杆与主轴浮动连接方式。

从第一种方式分析来看,由于导向位置距离刀尖切削过长,导致加工过长不受控,因此,刀具增加一段前导向,减少刀尖切削时产生震动和偏移。铰刀长850 mm,贯穿过整个机体,刀刃在中间段,刀具的后部后导向,是以在模板上安装的轴承导套间隙配合作为导向;刀具的前端前导向,是以夹具底部的固定导套间隙配合作为导向。刀具结构如图3 所示。

图3 改善后的加工方式刀具结构图

这种方式要求机床精度保持很高水平,否则,由于前后导向不在同一直线上,使得加工出来的孔圆柱度比较差,不容易通规。与传统方法一样,导向与切削的距离悬长过长,机床- 夹具- 刀具系统中的轻微颤动,一样会影响挺柱孔的表面品质,甚至使孔内表面产生明显刀痕,粗糙度不满足图样要求。

虽然已从刀具结构、刀刃、刀具角度到冷却、排屑等各方面都加以改进,但效果还是不理想,不能维持正常的生产,最终也弃用这种方案。

3 本文着重介绍的扩铰挤刀

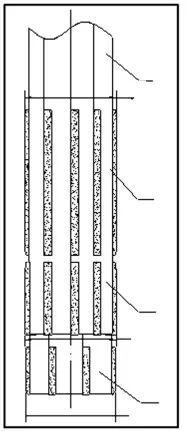

扩绞挤刀采用刀具前后自导向、接杆部分导向并与主轴刚性连接方式[1],如图4 所示,即为本文着重介绍的刀具,一种本身自导向的铰刀。

图4 本文着重介绍的扩铰挤刀

从工作原理上来说,可以形象称之为扩铰挤刀。其结构包括刀体4,在刀体4 的前端部焊接有多个硬质合金刀刃的预铰孔刀刃段1,中间部分是焊接有多个硬质合金刀刃的多刃铰刀段2,接着连接一段焊接多个合金刀刃的后导向段3。其中预铰孔刀刃段1 的直径为d,铰刀段直径为D,后导向段直径为D0,相互关系为

D- d=0.06~0.20 mm;

D- D0≈0.005 mm。

本刀具焊接式多刃预铰孔刀刃段1,即扩孔刀头,外圆保留比较大的圆刃宽度0.8~1.2 mm,预铰刀头是在接杆的导向作用的情况下,开始进入切削,在进入被加工孔内一段深度以后,接杆导向就开始失效,全由预铰刀头引导铰刀段2 进入进行精铰,这时候预铰孔刀刃段的大圆刃,起定心导向的作用,同时去除大部分铰孔余量,只留0.06~0.20 mm 的很小的最终精铰余量给铰刀段2 加工,使得铰刀段2 的磨损降到最小,延长了铰刀段的寿命。铰刀段2 精加工到尺寸D,因为两段切削刃是同轴复合刀,两段刀刃同心,从根本上消除了铰偏或者铰不出的隐患[4]。

预铰孔刀刃段1 去除了大部分加工余量,去除的单边余量可达1.0 mm,可省掉中间的扩孔工序,也提高了生产效率。

后导向段3,是铰刀段后面直接用合金焊接的导向段,直径比铰刀段2 小0.005 mm。在加工进给中,有了这导向段以已加工孔作为导向的保驾护航,就能避免机床- 夹具- 刀具系统中轻微颤动对内孔产生划痕等不良的表面品质,同时合金导向段也会对加工后的内孔表面产生轻微摩擦、滚压的作用,使其表面产生一定的塑性变形,达到修正表面微观几何形状[5],降低表面粗糙度值的目的,其粗糙度可达Ra 1.6 μm 以下,同时使得滚压后的的孔圆柱度精度比较高,从这个角度上说,刀具的使用寿命得以延长,生产成本也就降低了[6]。

4 结束语

通过整改,使用这把扩铰挤刀进行加工,使得孔表面品质好,粗糙度可控在Ra 1.6 μm 以内;加工后的孔精度高,圆度和锥度可控在0.006 mm 以内。预铰孔刀刃段可去除大部分余量,而铰刀段切削余量很少,预铰孔刀刃段1 可去除单边达1.0 mm 的余量,可减少中间扩孔工序,有效提高加工效率。预铰孔刀刃段和后导向段的自身就起着导向的作用[5],从根本上消除铰刀段的轻微振动对铰孔精致的影响。后导向段可对加工后的内孔表面产生轻微摩擦、滚压的作用,进一步有效提高孔的精度。预铰孔刀刃段和铰刀段为同轴设置,而以预铰孔刀刃段加工的孔作为导向,不存在扩孔和铰孔的位置度偏差,可保证铰刀段加工部分铰穿,有效避免不良产品产生。

基于以上诸多优点,这种扩铰挤刀可以推广应用到机械加工领域的孔类加工,特别是在加工工艺比较差且精度要求较高的的深长孔方面,其优势尤为突出。

[1]蓝仁义.一种扩铰挤刀[P].公开号:CN201889550U,2011.

[2]华楚生. 机械制造技术基础[M]. 重庆:重庆大学出版社,2003.

[3]周泽华. 金属切削原理[M]. 上海:上海科学技术出版社,1984.

[4]王先逵.机械制造工艺学(第三版)[M].北京:机械工业出版社,2007.

[5]何少平,李国顺,舒金波.机械结构工艺性[M].长沙:中南大学出版社,2004.

[6]孙大涌.先进制造技术[M].北京:机械工业出版社,1999.

——分清“主”和“次”