高精拧紧工具在发动机装配中的应用

覃尚第,谢斌明

(上汽通用五菱汽车股份有限公司 发动机制造部设备管理科,广西 柳州 545007)

发动机螺栓的拧紧力矩,是发动机总成装配的关键力矩,其直接影响到发动机的性能。广泛应用于全球领先的工业生产解决方案供应商阿特拉斯·科普柯集团工具,其拧紧机的最高等级,可达100 万次,拧紧后的测试精度,仍然保持在±2.5%范围内,测试结果是基于联合测试方式,其硬连接为30°,软连接720°。

本文主要介绍ATLAS 拧紧工具拧紧方式的改进及其在发动机装配中的应用。

1 ATLAS 拧紧工具基本拧紧技术

1.1 装配过程最基本的要求

(1)提供足够的残余预紧力以克服所有可能的外力;

(2)确保装配过程中螺栓不会被损坏;

(3)检测并指示产品和过程错误;

(4)为保证品质,系统提供装配过程的信息和数据。

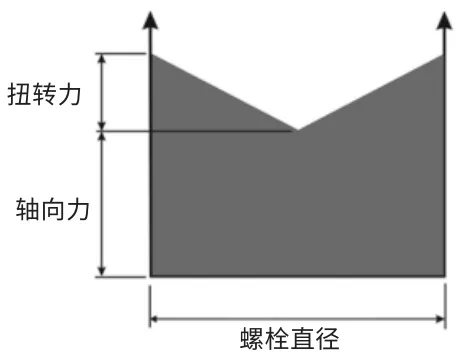

1.2 夹紧力的数学模型

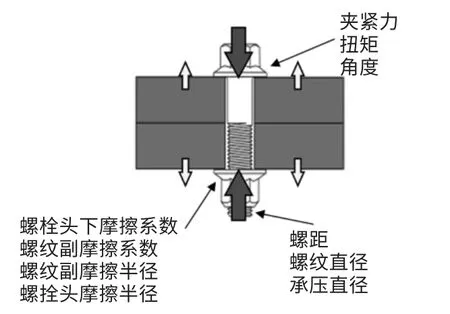

考虑如下参数,建立一个简单的数学模型(如图1)。

图1 夹紧力的数学模型示意图

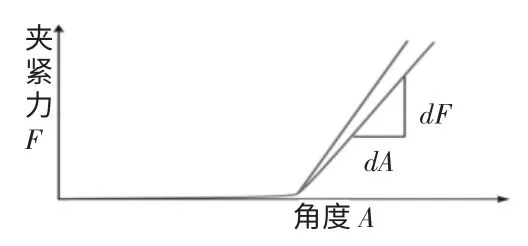

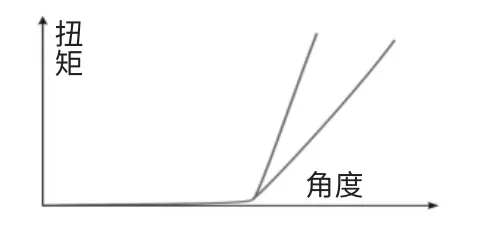

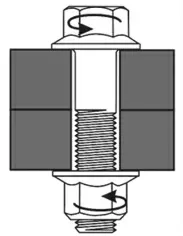

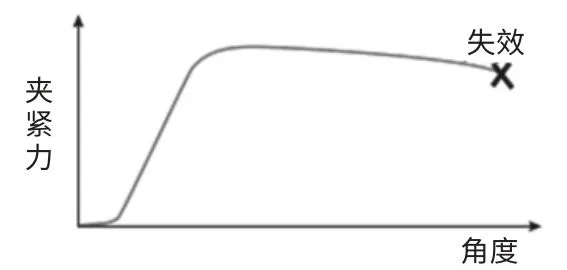

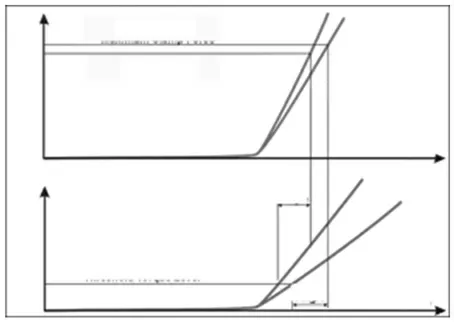

(1)螺栓连接特性。如图2、图3 所示。

图2 螺拴夹紧力与角度线性图

图3 扭矩与角度线性图

夹紧力在贴合后,随着角度线性增长,可以描述为:

夹紧力F=k×A。

k 是force rate(力率、力比),定义为dF/dA;

A 是角度,表示螺栓转过的角度;

k 对一个给定的设计来说,主要与几何公差有关。

(2)轴向力-扭矩的关系。夹紧力F 通过螺拴头下摩擦、螺距和螺纹副摩擦转化为扭矩,公式如下:

Torque=F(p/2π+(μtrt)/cos β+μnrn)

其中,

Torque 为扭矩T;

F 为螺栓受力;

p/2π 表示这部分螺纹受力拉伸,p 为螺纹拉伸程度;

(μtrt)/ cos β 表示这部分需要克服螺纹摩擦力,μt为螺纹摩擦力,rt为螺纹有效半径;

μnrn表示这部分需要克服螺母贴合面摩擦力,μn为螺母摩擦力,rn为螺母有效半径。

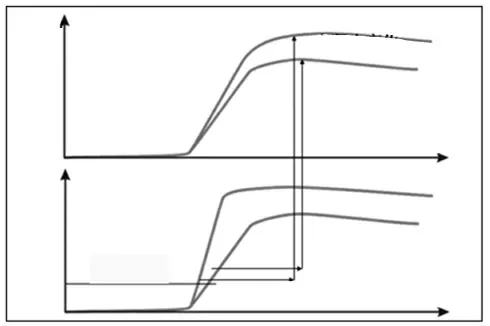

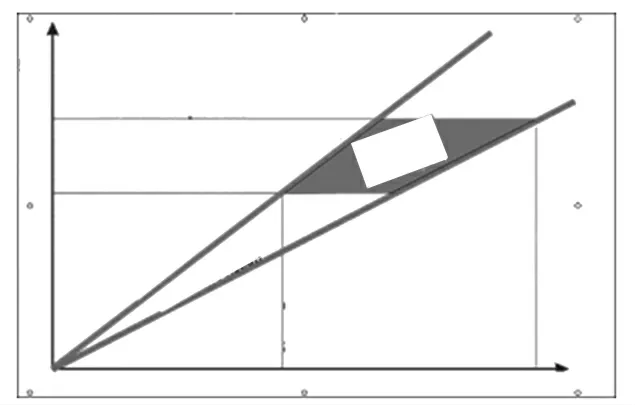

(3)螺栓连接模型-塑性变形阶段。如图4所示。

图4 螺栓连接的夹紧力、扭矩与角度塑性变形曲线图

当螺栓拧紧时,轴向力和扭转力最终共同作用到螺栓上,直至螺栓发生屈服变形,即螺栓出现了永久的伸长变形,拧紧后可以测量出来(如图5 所示)。

图5 螺栓作用力分布图

这种永久变形,其最开始出现在螺栓体最外圈,然后逐步向内圈扩展。如果某处的应力超过了材料极限,螺栓就会开始断裂(如图6 所示)。

图6 螺栓拧紧示意图

(4)螺栓连接模型-弹性变形阶段。如图7 所示。弹性阶段的夹紧力范围,主要与材料的屈服点有关,与连接的软硬程序及摩擦系数有些许关系。

图7 弹性变形曲线图

对高强度等级的材料,力率会有一个明显的下降,即曲线变平。而对低强度等级的材料,这个趋势并不明显。最终螺栓都会断裂。从屈服点开始到螺栓断裂转过的角度,与夹紧长度关系非常大,一般来说是在几百度的范围内。

1.3 拧紧方法的分类

ATLAS 拧紧工具拧紧方法的分类——按工具控制方式分有两类:

一是,基于扭矩或角度的方式。其中,在弹性范围内的,有扭矩控制,角度控制,连接控制;超出弹性范围的,有角度控制,梯度(扭矩变化率)控制,即屈服点控制;

二是,其他方式。超声波和机械测试伸长量控制。

(1)扭矩控制(如图8 所示)。扭矩控制方式,利用的是人们熟知的扭矩与张紧力之间的关系公式。扭矩控制方式在出现最大摩擦系数和最小力率(Force Rate)时,提供最小的夹紧力,反之亦然。

图8 扭矩与夹紧力示意图

扭矩控制方式的优势是:容易实现不同精度等级的控制,从±25%的脉冲型工具到±1%的拧紧轴工具,巨量的产品和过程设计的标准数据历史悠久,设备的有效性校验过程非常容易。

劣势是:夹紧力的精度很差,可能到±60%,受摩擦系数影响大,没有根本办法防止螺拴断裂。以上两个原因,导致螺栓能力利用率低,约为- 60%。

(2)弹性区域角度控制(如图10)。弹性区域内的角度控制,避免了的摩擦系数大范围变动对夹紧力的影响。其通过控制转角来拧紧,利用了力率变动较小的优势。

图9 拧紧规范

图10 弹性区域角度控制示意图

弹性区域角度控制优势是:相对容易实现,过程和产品的有效性相对容易检查,现场维修的成本和精度可以接受,螺栓利用率得到大大提高。

其劣势是:标准的拧紧规范,通常不能直接使用,必须做一些连接分析、实验室分析工作,无法使用扭力扳手复紧来校验,工具同时需要扭矩和角度测量能力。

(3)塑性区域角度控制。将螺栓拧过屈服点以上的塑性区域,最大限度地利用螺栓材料本身强度的屈服点,稳定轴向预紧力,提高螺栓的疲劳性能。

图11 塑性区域角度控制示意图

塑性区域角度控制的优势是:摩擦力影响降到最低,最大程度上利用螺栓的能力。

其劣势是:生产条件下检验工具性能很困难,设置和校验产品参数的费用较高,螺栓一般无法重复使用。

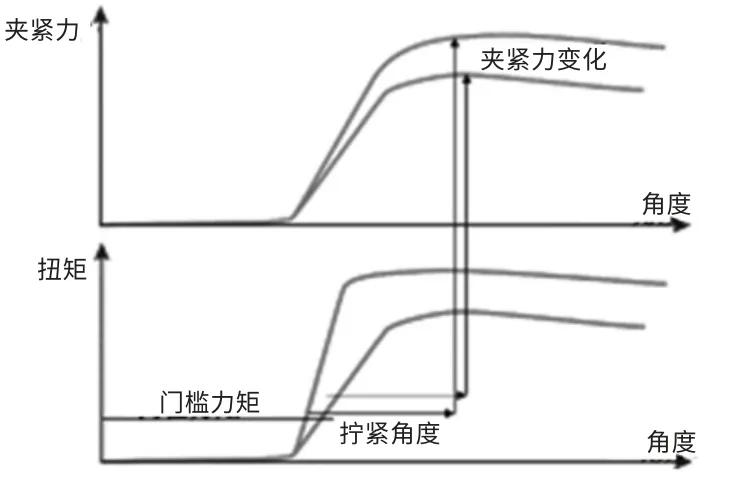

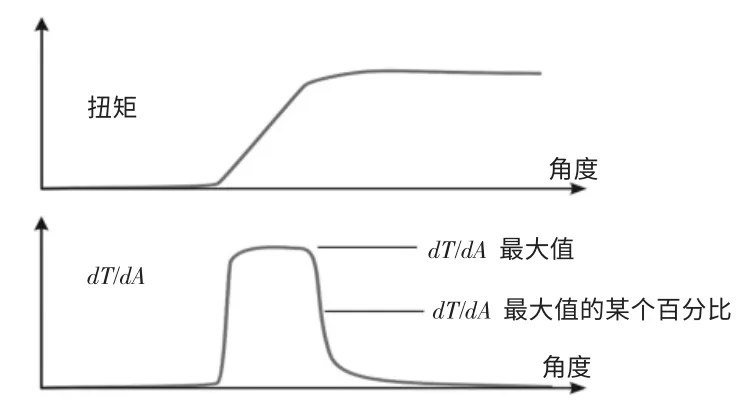

(4)梯度(扭矩变化率)控制、屈服点控制。通过对扭矩- 转角曲线斜率的连续计算和判断计算屈服点的,就是说在拧紧过程中,需要测量螺栓自然长度,在拧紧过程中螺栓受到监控,针对每个螺栓,并在最大梯度下降时,判断其最大梯度和屈服点。

图12 梯度控制与屈服点控制示意图

梯度(扭矩变化率)控制、屈服点控制的优势是:螺栓进入塑性阶段一个小角度,最大程度利用螺栓的能力;螺栓可以重复利用几次;夹紧力精度很高,拧紧效果不受弹性系数即力率Force Rate K 的影响。当需要用许多螺栓固定的情况下,如气缸盖,在设计上有时需要对不同位置使用不同螺栓,弹性系数不同,但这只影响屈服点的角度,夹紧力最大值总是在屈服点附近。

其劣势是:需要做连接分析和实验室工作,过程的检验困难,拧紧、修复螺栓比较困难,设备昂贵。

2 拧紧方式的具体应用

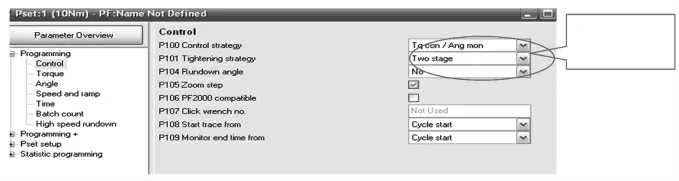

2.1 拧紧基本策略

某工厂发动机总成装配,目前拥有手持式拧紧枪60 多把,拧紧轴90 条。手持式工具大多采用两步拧紧策略(扭矩控制角度监控方式),其夹紧力精度很高,拧紧效果不受弹性系数(即力率Force Rate K)的影响。当需要用许多螺栓紧固的情况下,如进气歧管螺栓,在设计上,有时需要对不同位置使用不同螺栓,弹性系数不同,但这只影响屈服点的角度,夹紧力最大值总是在屈服点附近(如图13)。

图13 扭矩控制角度监控方式

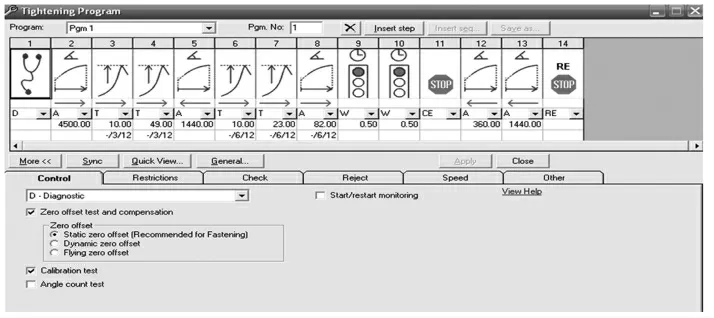

拧紧轴则根据螺栓的特性,选择不同的拧紧方式,如缸盖螺栓拧紧方式:

采用先拧紧4 500°→拧紧到10 N·m →拧紧到49 N·m→返松1 440°→拧紧到10 N·m→拧紧到23 N·m →角度拧紧82°,整个过程采用同步拧紧和最终扭矩和角度的检查,程序如图14 所示。

图14 同步拧紧和最终扭矩和角度检查方式

2.2 品质问题解决案例

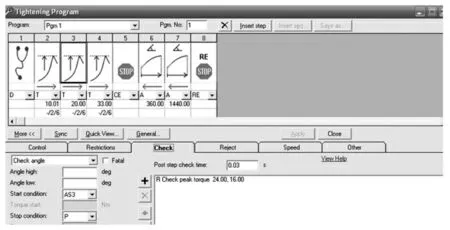

(1)发动机连杆螺栓滑牙问题。连杆总成是发动机的重要部件,而连杆螺栓紧固力矩,是发动机总成装配的关键力矩,其好坏直接影响着发动机的品质。在连杆螺栓的拧紧过程中,出现了数次螺栓静态扭力在合格范围内,但需要重复拧紧导致螺栓滑牙,使连杆报废。连杆的拧紧程序如图15 所示,先同步拧紧到10 N·m,然后拧紧到33 N·m。

由拧紧曲线图可以跟踪分析得出,部分螺栓由于螺纹副或者螺栓的批次的不同,在拧紧过程所受的摩擦力不同,连杆螺栓在同步拧紧到10 N·m 过程中,部分螺栓一开始的扭力就达到了12 N·m 左右,而从10 N·m 拧紧到33 N·m 过程中,螺栓克服了螺纹副的摩擦力,扭力迅速降低到10 N·m 以下,再继续进行拧紧到33 N·m,最终结果不合格,需要返松螺栓再进行拧紧,螺栓的重复拧紧,造成螺栓滑牙断裂,连杆报废。

图15 发动机连杆螺栓拧紧程序

ATLAS 的拧紧软件,可以准确地跟踪螺栓的整个拧紧过程,针对此问题,对拧紧方式做了改进。

增加了同步拧紧到20 N·m,并在此步骤进行检查,需要在16~24 N·m 之间才为合格,并将拧紧斜率由300 r/min 提高至400 r/min,改进后螺栓拧紧合格率明显提高,连杆的报废率大大降低,问题得到解决。

改进程序如图16 所示。

图16 修改后的发动机连杆螺栓拧紧程序

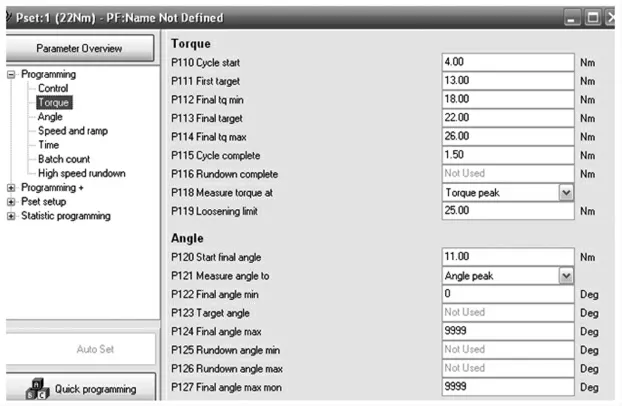

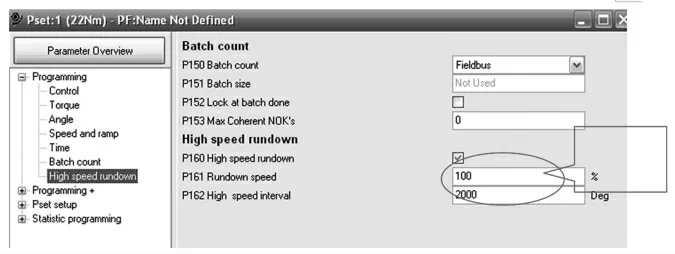

(2)排气歧管双头螺柱拧紧不合格问题。发动机排气歧管双头螺栓,使用是手持式电枪拧紧,其材料为自锁铜螺母,在生产过程中,出现了较频繁的螺母拧紧不合格现象,导致螺母报废率很高,拧紧目标扭矩(22±4)N·m,采用两步拧紧,先到17 N·m,再到22 N·m。

程序如图17 所示。

图17 发动机排气歧管双头螺栓拧紧程序

铜螺母材质较软,容易变形,螺母副的摩擦力较大,由拧紧软件的曲线图跟踪分析得到:第一步中扭矩大多都到了20 N·m,这比第一步扭矩13 N·m 大出了7 N·m 之多,这是导致螺母拧紧不合格的要因。

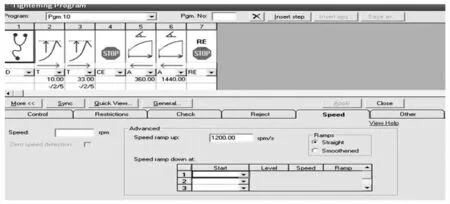

根据螺栓拧紧特性和曲线图的追踪得出,螺母从开始拧紧到达15 N·m 之间旋转的角度约为2 000°,于是对拧紧方式进行改进,将程序改进使用快步拧紧,启用高速运转,启动电枪先高速运转到2 000°,再进行到22 N·m,这样可以将自锁螺母的螺母副过大摩擦力消除,提高了合格率,减少了零件的报废。

改进程序如图18 所示。

图18 修改后的发动机排气歧管双头螺栓拧紧程序

(3)发动机飞轮螺栓存在扭矩过大,且不稳定的问题。飞轮是转动惯量很大的盘形零件,其作用如同一个能量存储器。在做功行程中,发动机传输给曲轴的能量,除对外传输外,还有部分能量被飞轮吸收,从而使曲轴的转速不会升高很多。在排气﹑进气和压缩这3个行程中,飞轮将其存储的能量放出来,补偿这3个行程所消耗的功,从而使曲轴转速不致降低太快。

另外,飞轮是摩擦式离合器的主动件,在飞轮轮缘上镶嵌有供起动发动机用的飞轮齿圈等。飞轮的品质问题,对发动机是重中之重,飞轮的螺栓良好拧紧,是飞轮关键性工序。

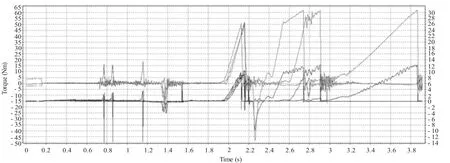

在飞轮螺栓拧紧过程中,采用3个拧紧轴同时拧紧,分两组完成。工作过程出现了阶段性的飞轮螺栓扭力不稳定,拧紧轴发热过大,静态扭矩经常超出要求范围等情况,经过检查飞轮和螺栓,都无品质问题,于是在工具上重新做了标定,标定结果,3个拧紧轴精度都在1%合格范围内,更换了拧紧轴、线缆﹑对换控制器等,都无明显的改善。由拧紧曲线图对螺栓进行拧紧分析,如图19 所示。

图19 发动机飞轮螺栓拧紧曲线

图中为3个螺栓拧紧过程的曲线图。

由曲线图可以看出:有一个螺栓的拧紧,与其他两颗螺栓曲线图存在差异,时间上滞后了约40 ms。根据螺栓特性可知,后达到扭矩的螺栓,所拧紧的硬度,要比其他两颗拧紧的硬度要大,而硬连接的静态扭矩抽检是会偏大,因此会出现只要3 颗螺栓拧紧过程出现不同步问题,就可能出现其中某个螺栓的静态扭矩偏大。

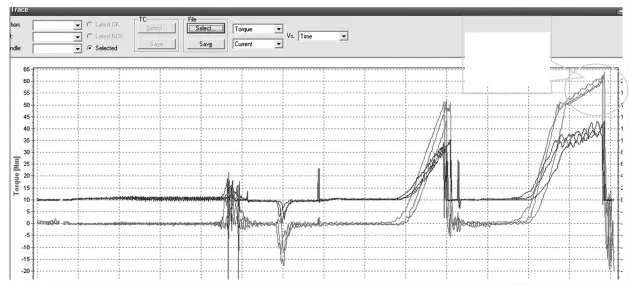

针对问题判断出,经常出现扭矩偏大的,为同一个拧紧轴所拧紧。于是对控制器进行更换,并对3个拧紧枪的控制器版本进行重新刷新,升级至同一版本。实施措施后,跟踪拧紧结果,曲线图如图20 所示,问题得到了解决。

3 结束语

图20 更换控制器后的发动机飞轮螺栓拧紧曲线

运用高精度的拧紧工具进行发动机的装配,同时熟悉拧紧基本理论及拧紧工具的工作原理,根据不同的工艺要求和零件材料特性,选用不同的拧紧方式,提高发动机装配品质;通过观察拧紧曲线,可以发现拧紧过程中出现问题的原因,从而解决发动机装配中的螺栓拧紧问题。

[1]张甫生. 采用屈服点拧紧发的螺栓联接计算方法[J]. 机械设计,1989,(2):30-34.