金刚石涂层刀具的磨损及表面处理对涂层质量的影响研究

傅蔡安,丁 伟

(江南大学 机械工程学院,江苏 无锡 214122)

1 引言

金刚石涂层刀具的涂层表面光滑度和涂层粘结力的提高是涂层刀具质量改善的两大课题[1]。作为新型刀具涂层材料,金刚石涂层材料在切削时与刀具基体材料——硬质合金之间的粘结力大小是影响刀具表面涂层材料使用寿命的关键因素。热丝CVD沉积工艺制备金刚石涂层刀具时,涂层与刀体之间的粘结力的提高、涂层厚度均匀性的改善是目前进行工艺改善的主要方向,因为这两项指标直接关系着涂层刀具的切削性能及可靠性,也是金刚石涂层刀具实现产业化必须面对的重要课题。

国内外学者对热丝CVD法金刚石涂层工艺进行了大量研究,对金刚石涂层各项性能的测定进行了多方面的探索,为金刚石涂层刀具的研究进展积累了丰富经验,并取得了许多可贵的技术成果。但是对有关CVD法制备金刚石涂层的耐磨性能和失效机理方面的研究,目前还处于起步阶段,且CVD法制备金刚石涂层的评价体系尚未形成,因而这方面的研究是值得进一步深入的。

以硬质合金作为刀具涂层的基底材料时,硬质合金材料中钴元素的存在会对金刚石的沉积产生抑制效应,具体表现在影响金刚石的形核以及促进金刚石相向石墨相转化。进行预处理工艺时,应以提高基体材料表面激活能、增强金刚石涂膜与基体材料的粘结强度、缩小基体材料与金刚石涂膜之间的热膨胀系数、增大基体材料与碳源气体之间的有效接触为考量。因此,对硬质合金刀体表面进行预处理首先就要去除其表面的钴元素。

2 酸碱两步预处理法原理

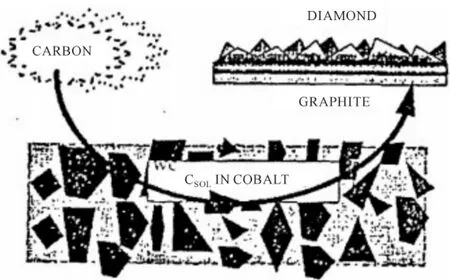

采用酸碱法对硬质合金基体表面的钴元素进行腐蚀处理。首先采用Murakami法(氢氧化钾与铁氰化钾混合溶液)移除硬质合金基体表面的 WC,然后利用浓硫酸与双氧水的混合溶液去除基体表面的 元素。元素作为硬质合金材料中的粘结剂,在热丝CVD法制备金刚石涂层工艺中对石墨的生长有促进作用,却不利于金刚石的沉积,影响涂层材料与刀具基体之间的粘结力[2]。图1所示为Co的催石墨作用示意图。

图1 硬质合金中粘结剂钴的催石墨作用示意

3 实验方法

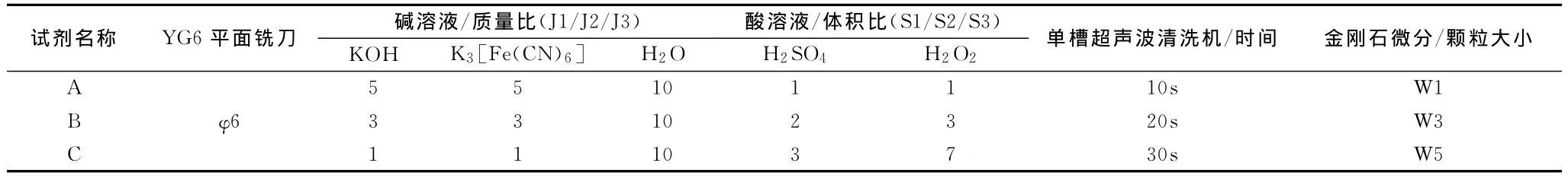

首先是碱洗,氢氧化钾和铁氰化钾是用来腐蚀硬质合金表面碳化钨的碱性溶质,配取不同浓度两种溶质的溶液三组,编号为J1、J2、J3。然后是酸洗,浓硫酸和双氧水是用来腐蚀硬质合金表面粘结剂Co的强酸,配取两者不同组分的溶液三组,编号为S1、S2、S3。表1所示为酸碱法实验中所需溶液的配比对照表。最后是酸洗,将三组刀具D1~D3、D4~D6、D7~D9分别浸入强酸溶液中浸泡15s。酸洗过程中刀具浸泡部位产生大量气泡,并释放大量热量。在碱洗完成后和酸洗完成后,需要各穿插一步超声波清洗的工艺,以完全清除硬质合金表面的溶液残留。

表1 酸碱法实验所需溶剂及微粉配取对照表

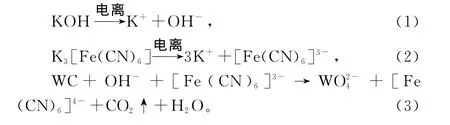

碱处理的目的是对硬质合金表面的WC进行腐蚀,Co不会参加与碱溶液的反应,具体化学反应方程式如下:

酸溶液中,硬质合金中的粘结剂Co会发生反应,具体反应方程式如下:

对9把刀的表面进行扫描电镜SEM拍摄,分析酸碱两步法后刀具表面形貌的差异。9个样品的反应结束后表面形貌的SEM对比图见图2。

图2 酸碱两步法溶液不同配比下表面形貌的差异

对D3、D6、D9号样品进行热丝CVD法沉积金刚石薄膜。反应过程中,控制通入沉积室内的丙酮/氢气体积分数为1%~3%,控制反应室内压强为6kPa,加热热丝温度升至2000℃,沉积工艺进行5h。利用SEM扫描电子显微镜观察9份样品表面的金刚石成核密度。图3所示为9个样品在不同预处理工艺条件下金刚石沉积效果的SEM照片。

4 实验结果分析

由图3中可以发现:D1、D2、D3号样品的碱处理时间较短(低于45min),随着样品碱处理时间的延长,D4、D5、D6号样品表面的腐蚀程度提高,表面粗糙度上升。进行沉积金刚石后,金刚石的成核密度也在逐步增加(由 106cm-2逐 次 增 加 到 107cm-2、108cm-2和109cm-2)。其中尤其以D5、D6号样品成核密度的提高最为明显,金刚石晶体几乎遍布样品表面,这说明当控制酸碱两步法的处理时间在35min左右时,是较为适合金刚石沉积的预处理时间。随着预处理时间的进一步延长,样品表面粗糙度进一步提高,而在其表面进行沉积金刚石涂膜后发现,这一提高反而引起了成核密度的下降(下降至105cm-2左右),图中可以看到金刚石晶体的积聚。这就说明酸碱两步法的反应时间过长对金刚石形核也有消极影响。

图2 不同预处理工艺条件下金刚石沉积效果的SEM照片

5 结语

(1)通过对硬质合金涂层刀具的磨损及失效形貌做出了初步分析,并提出了一种适合对硬质合金YG6进行表面预处理的工艺安排,可以确定碱溶液中氢氧化钾、铁氰化钾与水的最佳配比为1∶1∶10,硫酸与双氧水的最佳配比为3∶7。

(2)根据对涂层后SEM照片的分析,得出了适合于YG6表面去Co预处理方案的最佳工艺参数安排,即利用酸碱两步法对硬质合金YG6表面进行处理的最佳工艺安排为碱处理时间45min左右,酸洗时间为15s左右。

[1]戴达煌,周克崧.金刚石薄膜沉积制备工艺与应用[M].北京:冶金工业出版社,2001.

[2]王季陶.非平衡定态相图[M].北京:科学出版社,2000.