某薄壁轴承环淬火工艺的仿真研究

石广丰,宋林森,张乐园,史国权

SHI Guang-feng1, SONG Lin-sen1, ZHANG Le-yuan2, SHI Guo-quan1

(1.长春理工大学 机电工程学院,长春 130022;2.吉林东光集团有限公司,长春 130012)

0 引言

某薄壁轴承环是一种新型航天相机的关键零件,其加工精度及装配调试精度会对在轨过程中相机胶片相对于光学镜筒轴心的跳动量(焦深)产生重要影响[1]。然而这种小批量薄壁件制造过程包括装卡、机加、热处理等许多复杂工艺,零件变形难以控制,影响因素排查不明,造成加工后的变形量很容易就会超出工艺要求的变形量范围,难以满足相机应用。此外生产周期长、成品率低、制造成本增加,也造成了相应工艺研究更加棘手,而采用有限元仿真的方法来研究这类薄壁件的加工制作工艺是一种有效手段[2]。

该薄壁轴承环材料为GCr15轴承钢,制造过程中采用的热处理工艺路线为:正火-球化退火-粗车-淬火-深冷处理-回火-半精车-低温时效-精加工-稳定化处理,其中淬火工艺对整个工件的综合变形控制尤为关键[3]。本文试图采用Deform 3D金属成型仿真软件对对影响该轴承环淬火质量的因素进行了正交模拟优化和仿真分析,为其制造工艺的试验研究提供理论依据和指导。

1 有限元建模

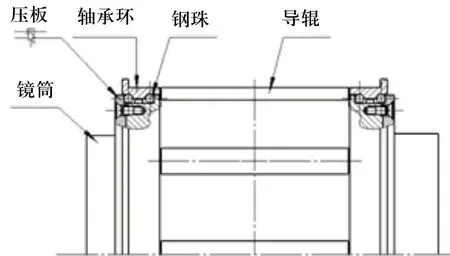

图1 轴承环结构装配示意图

为了节省计算,根据薄壁轴承环的对称性(如图1所示),取零件的四分之一进行淬火仿真试验,在三维CATIA软件中建立该轴承环的四分之一实体模型,然后导入DEFORM 3D中。采用相对网格划分方法进行有限元网格划分, 有限元模型如图2所示,共13652个单元,3412个节点。弹性模量为300MPa,泊松比为0.3。

图2 轴承环的有限元模型

在热分析过程中,假设轴承环的内外表面及其端面具有相同的表面换热系数,根据现有热处理工艺设定模型的边界条件、初始条件及材料性能后进行有限元分析。进行淬火模拟时,以加热模拟生成的。DB文件为基础设置边界条件,环境温度为定值20℃,假设轴承环的内外表面及其端面的表面换热系数相同,输入换热系数曲线。设置时间增量为5秒,每10步存一次。下面以此模型为基础对薄壁轴承环淬火工艺参数进行正交模拟优化。

2 薄壁轴承环淬火工艺参数优化

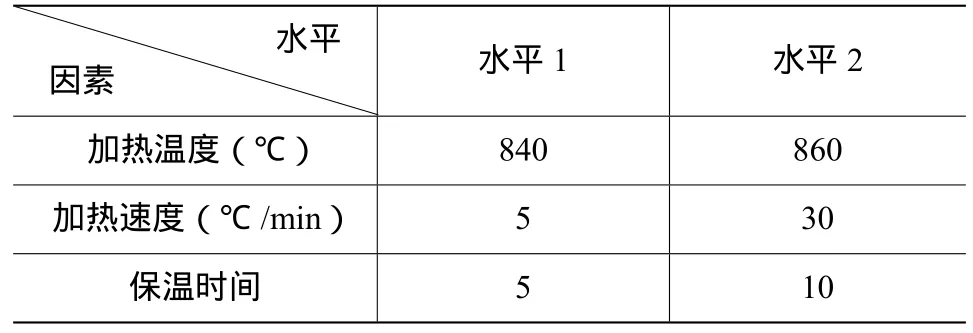

淬火过程中,可能对轴承环质量产生影响的因素有加热温度、加热速度、装炉方式等因素。选择炉内三点支撑法进行淬火,淬火介质为 20℃的流动油。在盐浴炉中进行加热,正交模拟试验中将不考虑奥氏体化温度、浸透时间及预热因素对薄壁件轴承环淬火变形的影响。根据已有经验和参考文献[4~7],考虑到研究的有效性和省时性,选取正交模拟的因素及水平情况如表1所示。

表1 正交模拟试验因素水平表

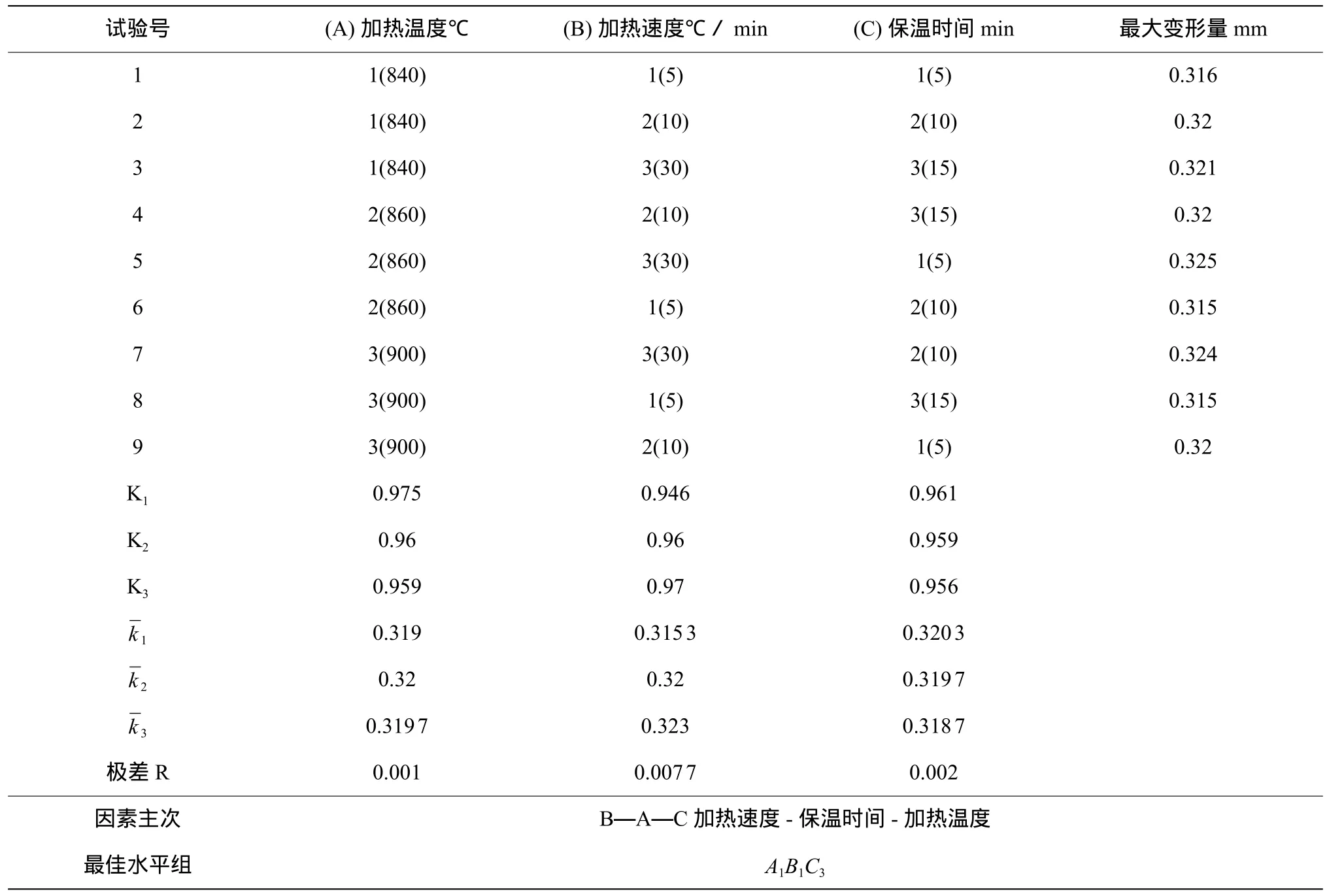

利用薄壁轴承环的有限元模型,采用L4(23)正交表进行不同水平因素的组合模拟,经过仿真计算,整理数据并计算极差,最终得到对轴承环淬火质量产生影响的因素的主次顺序,进而找到最佳水平组合。结果如表2所示,即最佳水平组为A1B1C1,以5℃/min的加热速度将零件加热到840℃,进行15min保温,使零件内、外部均匀热透之后进行淬火。

3 淬火仿真分析

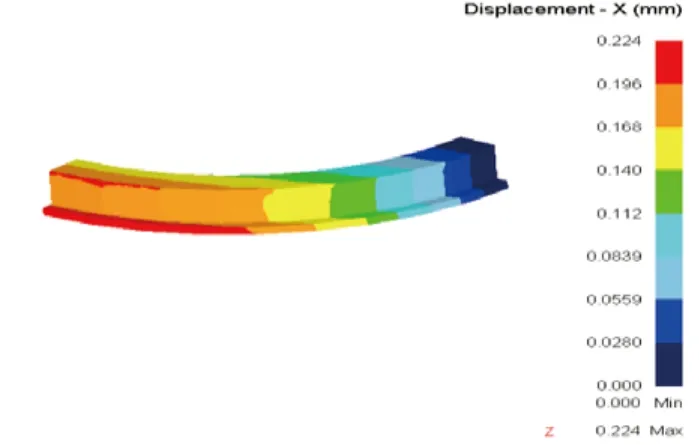

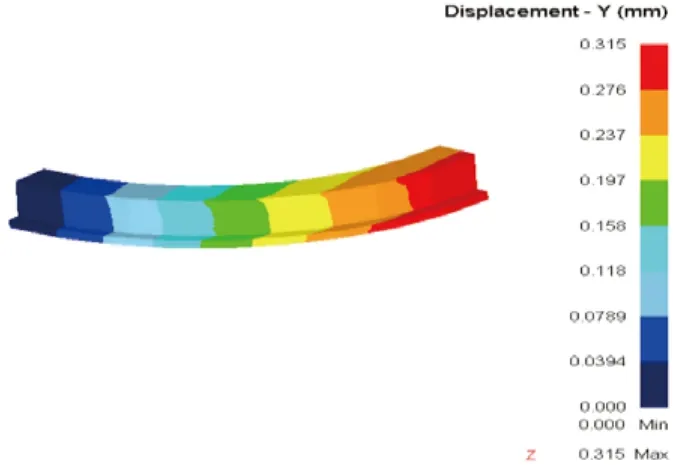

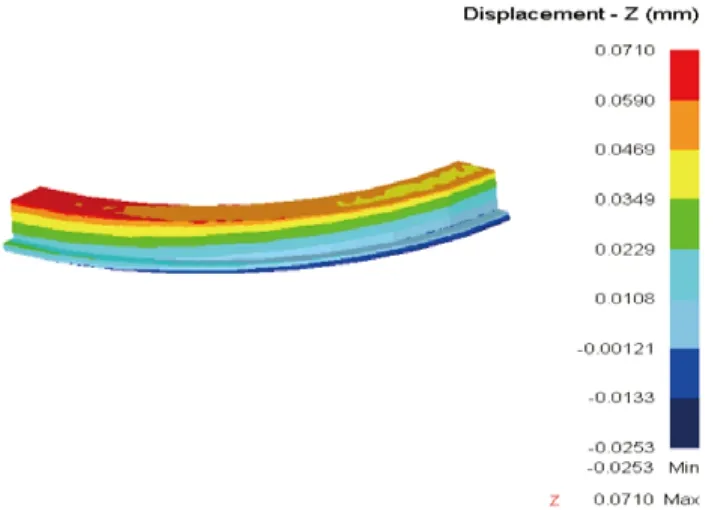

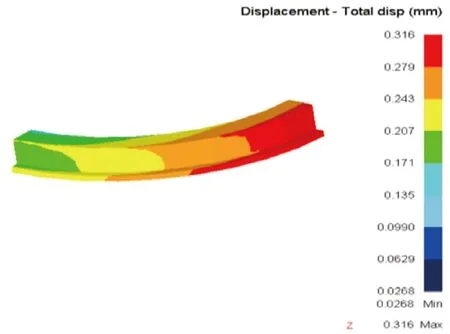

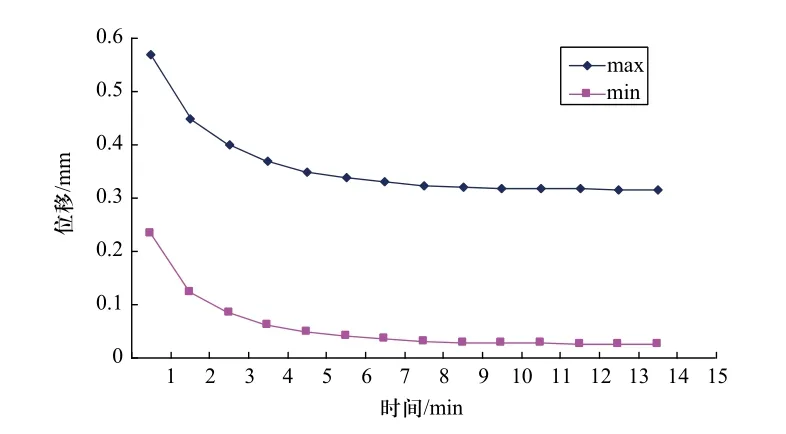

将优化得到的淬火工艺参数加载到前面的薄膜轴承环有限元模型上进行淬火工艺的仿真分析。从图3~图6中可以看到淬火后的薄壁轴承环零件沿x、y(径向)、z (轴向)三个方向的最大位移以及总位移分别为0.224mm、0.315mm、0.0702mm和0.316mm。轴承环径向正交的两个径向(x及y向)的最大位移值始终为正,而且随着淬火时间慢慢趋于稳定值,最小位移值为零。轴向z方向的最大位移值为正,最小位移值为负,说明轴承环上下端面都有热变形,以上端面为主,总体表现为轴承环圆柱度和端面平面度的变化。从总位移随淬火时间的变化曲线看出,淬火10min后轴承环变形趋于稳定如图7所示。

图3 淬火后零件沿x方向的位移图

图4 淬火后零件沿y方向的位移图

图5 淬火后零件沿z方向的位移图

图6 淬火后零件总变形图

图7 淬火后零件位移极值随时间变化情况

图8 各跟踪点处的冷却曲线

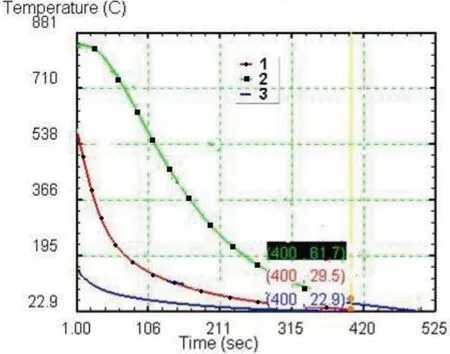

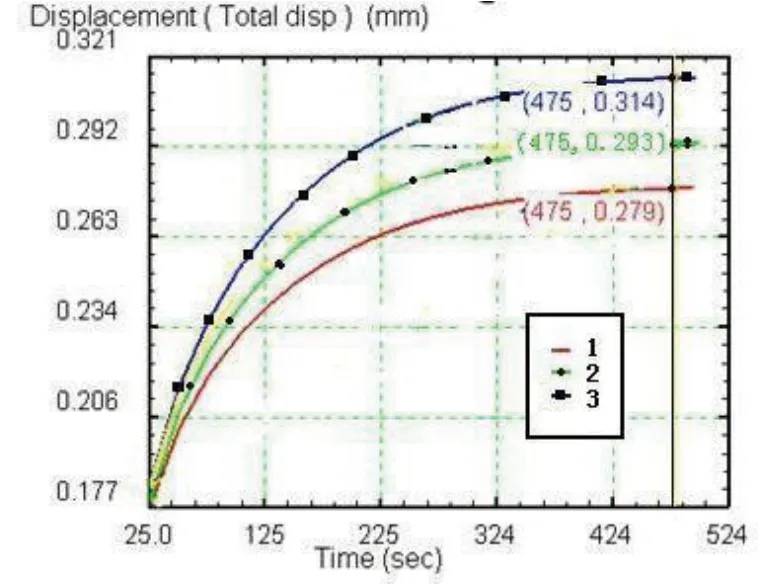

为了细致观察轴承环内部变形情况,如图2所示,在轴承环的截面上设置三个跟踪点P1、P2、P3。三个跟踪点处的冷却速度情况如图8所示,位移随淬火时间的变化情况如图9所示。轴承环中心温度最高,冷却速率最大,轴承环外边温度较低,冷却速率较慢。大约在475秒(时间步)左右,各点的位移变化趋于定值,且P3(0.314mm)>P2(0.293mm)>P1(0.279mm)。可见轴承环内部材料产生了沿径向由里到外的温度释放过程,轴承环变形也沿着径向逐渐增大。

图9 各跟踪点位移变化曲线图

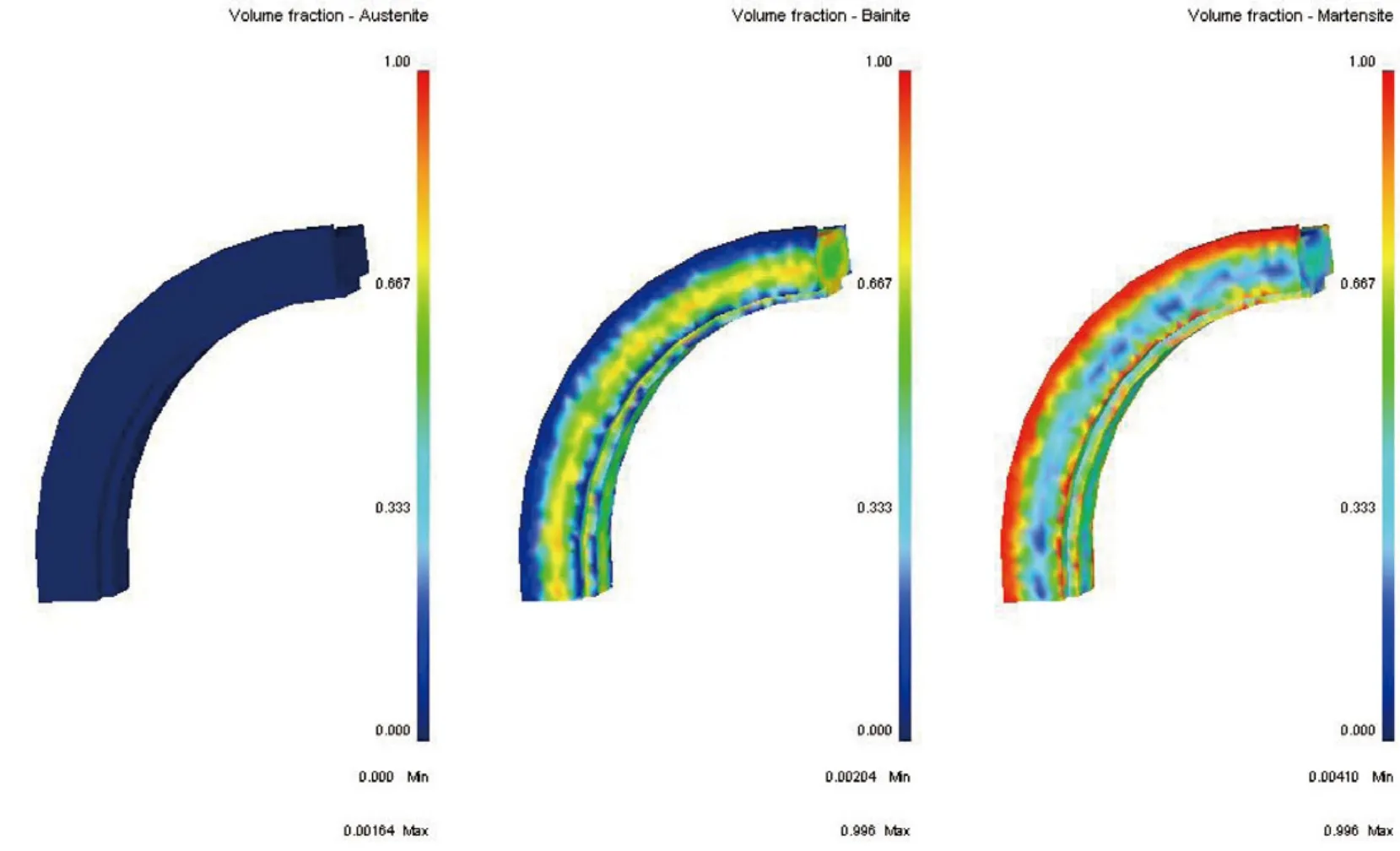

图10 淬火后零件组织体积分数图

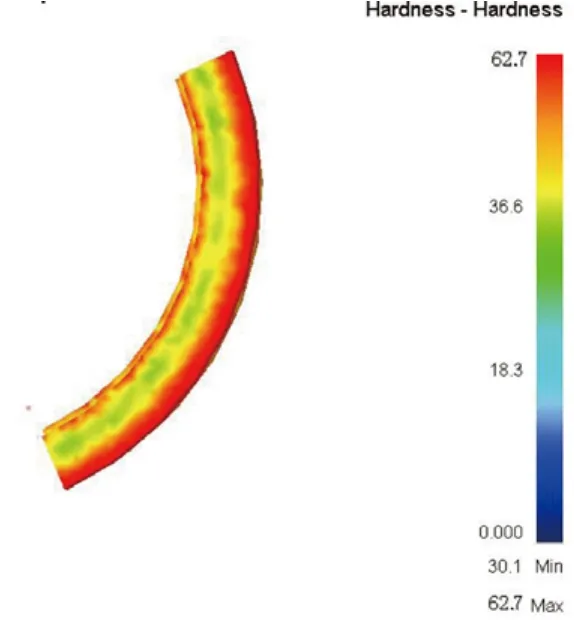

图11 淬火后零件硬度

表2 正交模拟试验结果处理表

为了对后续机械加工提供参考,可通过软件后处理得到淬火后轴承环的组织体积分数图(如图10所示),从中可以看到奥氏体、马氏体及贝氏体的转化情况,以及淬火后零件的硬度预测(如图11所示),HRC最大值在62左右,主要分布在轴承环的外壁处。轴承环内侧壁也得到硬度加强,这对于毛坯余量控制和后续切削工艺参数选择提供了理论基础。

4 结论

本文对某新型航天相机的薄壁轴承环进行了淬火工艺的Deform3D正交仿真优化研究,以5℃/min的加热速度将零件加热到840℃,进行15min保温,之后进行20℃随动油中淬火。初步分析结果如下。

1)该薄壁轴承环淬火后的变形总体表现为轴承环圆柱度和端面平面度的变化。

2)轴承环内部材料产生了沿径向由里到外的温度释放过程,轴承环变形也沿着径向逐渐增大。

3)轴承环的内、外壁处最大硬度达HRC 62左右,以外壁为主,为毛坯余量控制和后续切削工艺参数选择提供了理论基础。

[1]张乐园. 加工高精度薄壁GCr15钢镜筒的工艺分析[J].机械工程师,2008, 11: 149-150.

[2]石广丰, 王景梅, 宋林森, 等. 薄壁零件的制造工艺研究现状[J]. 长春理工大学学报(自然科学版). 2012, 35(1): 68-72.

[3]清水信善, 福田省夫. 轴承套圈淬火引起的尺寸变化[J].国外轴承热处理. 洛阳轴承研究所, 1980.

[4]吴惠英.预正火对GCr15钢奥氏体晶粒长大的影响[J]. 热加工工艺. 1995, 4: 30-31.

[5]张增岐, 张磊, 仇亚军. 高碳铬轴承零件热处理变形分析[J]. 试验与分析. 2004, 6: 21-25.

[6]Kessler O, Surm H, Hoffmann F, etal. Influence of the Heating Parameters on the Distortion of Quench Hardened AISI 52100 Steel Bearing Rings[C]. Proceedings of the Fourth International Conference on Quenching and Distortion. Beijing, 2003, 5.

[7]范崇惠, 张增岐. 中国轴承材料及热处理第四届会议论文集[C]. 洛阳轴承研究所, 2000.